118A5382A - AN18658643414604-001701 | 1© Danfoss | Climate Solutions | 2022.02

English / English p. 2

Deutsch / German p. 7

Français / French p. 12

Español / Spanish p. 17

Italiano / Italian p. 22

Português / Portuguese p. 27

Svenska / Swedish p. 32

Polski / Polish p. 37

Русский / Russian p. 43

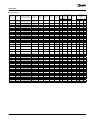

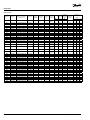

Annex - A

Technical data / Technische Daten / Données techniques / Datos técnicos / Dati tecnici / Dados técnicos / Teknisk

data / Dane techniczne / Технические характеристики p. 47

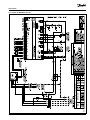

Annex - B

GA & PID Drawings / Maßzeichnungen und RI-Fließbild / Schéma GA et PID / GA y Plano PID /

Disegno GA e PID / Diagrama GA e PID / GA- och PID-ritning / schemat rozmieszczenia oraz orurowania

i oprzyrządowania / Компоновочный чертеж и схема трубной обвязки

p. 74

Annex - C

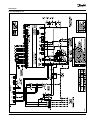

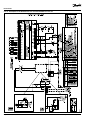

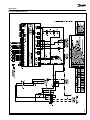

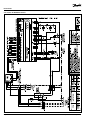

Wiring Diagram / Schaltplan / Schéma de câblage / Diagrama de cableado / Schema elettrico /

Esquema elétrico / Kopplingsschema / schemat okablowania / Электрическая схема p. 77

Instructions / Anleitung / Instructions / Instrucciones / Istruzioni / Instruções / Instruktioner / Instrukcje / Инструкция

OPTYMA™ Plus Condensing Units

OP-LPQM, OP-MPYM, OP-MPXM,

OP-MPGM, OP-LPOM

www.danfoss.com Optyma™

by Danfoss

2018

Eco

Design

Optyma™ Plus

OP-LPQM, OP-MPYM, OP-MPXM,

OP-MPGM, OP-LPOM

Installation and servicing of the condensing units by qualified personnel only. Follow these instructions and sound refrigeration engineering practice

relating to installation, commissioning, maintenance and service.

The condensing unit must only be used for its designed purpose(s) and within its scope of application. Refrigerant to be used as per specification with respect to

model.

Under all circumstances, the EN378 (or other applicable local safety regulation) requirements must be fulfilled.

The condensing unit is delivered under nitrogen gas pressure (1 bar) and hence it cannot be connected as it is; refer to the «installation» section for further

details.

The condensing unit must be handled with caution in the vertical position (maximum offset from the vertical : 15°)

For PED Cat I and II models: Pressure relief valve shall be mounted in refrigerant system during field installation. PRV should be mounted on receiver vessel.

2 | AN18658643414604-001701 - 118A5382A © Danfoss | Climate Solutions | 2022.02

1 – Introduction

These instructions pertain to Optyma™

Plus condensing units OP-MPYM,

OP-MPXM, OP-MPGM, OP-LPQM & OP-LPOM used

for refrigeration systems. They provide necessary

information regarding safety and proper usage of

this product.

The condensing unit includes following:

• Microchannel heat exchanger

• Reciprocating or scroll compressor

• Receiver with stop valve

• Ball valves

• Sight glass

• High & low pressure switches

• Replaceable filter drier

• Electronic controller

• Main circuit breaker (Main switch with overload

protection)

• Fan and compressor capacitors

• Compressor contactor

• Supply monitoring relay**

• Robust weather proof housing

• Liquid injection controller (Module B Plus)*

• Electronic expansion valve (ETS6)*

• Components connected are equipped with

Schrader port

*Only for P02 version,

**only for P05 models

2 – Handling and storage

• It is recommended not to open the packaging

before the unit is at the final place for installation.

• Handle the unit with care. The packaging

allows for the use of a forklift or pallet jack. Use

appropriate and safe lifting equipment..

• Store and transport the unit in an upright

position.

• Store the unit between -35°C and 50°C.

• Don’t expose the packaging to rain or corrosive

atmosphere.

• After unpacking, check that the unit is complete

and undamaged.

3 – Installation precautions

Never place the unit in a flammable

atmosphere.

Place the unit in such a way that it

is not blocking or hindering walking

areas, doors, windows or similar.

PRV: For PED Cat I and II models, PRV

shall be mounted at field during

installation.

• Ensure adequate space around the unit for air

circulation and to open doors. Refer to picture 1

for minimal values of distance to walls.

• Avoid installing the unit in locations which are

daily exposed to direct sunshine for longer

periods.

• Avoid installing the unit in aggressive and dusty

environments.

• Ensure a foundation with horizontal surface (less

than 3° slope), strong and stable enough to carry

the entire unit weight and to eliminate vibrations

and interference.

• The unit ambient temperature may not exceed

50°C during off-cycle.

• Ensure that the power supply corresponds to the

unit characteristics (see nameplate).

• When installing units for HFC refrigerants,

use equipment specifically reserved for HFC

refrigerants which was never used for CFC or

HCFC refrigerants.

• Use clean and dehydrated refrigeration-grade

Copper / Aluminium tubes with appropriate

thickness and silver alloy brazing material.

• Use clean and dehydrated system components.

• The suction piping connected to the compressor

must be flexible in 3 dimensions to dampen

vibrations. Furthermore piping has to be done

in such a way that oil return for the compressor

is ensured and the risk of liquid slug over in

compressor is eliminated.

• In Optyma condensing unit has suction and liquid

service valve with schrader port for field service

operation

3.1 – PRV Valve

For Optyma™ Plus, Condensing units

which are fall in PED cat I and II, PRV

shall be fitted (See Technical data for

PED category in Annex A).

PRV is provided as Spare part,. Refer

Coolselector2

• PRV to be fitted on liquid receiver at 3/8" NPT

Connection. (Refer Coolselector2 for PRV spare

part code). Use Locatite 554 for PRV fitment.

• Torque: 40Nm (Don't exceed given torque )

Relevant Standards and Directive

EN 378 -2:2016: Refrigerating Systems And Heat Pumps-Safety And Environmental Requirements.

EN 60335-1: Household And Similar Electrical Appliances – Safety –Part 1: General Requirements

Low Voltage Directive n° 2014 / 35 / UE

Machinary Directive n° 2006 / 42 / CE

Pressure Equipment Directive (PED) no. 2014/68/EU

RoHS Directive 2011/65/EU

WEEE Directive 2012/19/EU

(Other local applicable standards)

Instructions (English)

Instructions

118A5382A - AN18658643414604-001701 | 3

© Danfoss | Climate Solutions | 2022.02

• Installer need to take care of where to blow the

leaked refrigerant. Danfoss recommended to

blow refrigerant away form condensing unit.

• Recommended to change PRV when after

discharge, Changing refrigerant

• Valves must be installed vertically or Horizontally,

but ensure PRV to be fitted above system's liquid

level.

• Ensure refrigerant is released safely to the

atmosphere directly.

• Incase of hazard, additional spare kit has

been designed in order to collect the released

refrigerant. Kit should be installation with proper

piping routing for discharge of refrigerant safely.

(See picture below)

• PRV should not be installed on service valve.

• Replace PRV after clean out of system or bared

out.

• No Detachable joints and valves should not

accessible to public. All brazing joints should

comply with EN 14276-2 and other permanent

joints should comply with EN-16084.

4 – Installation

• The installation in which the condensing unit is

installed must comply to pressure Equipment

Directive (PED) 2014/68/EU. The condensing unit

itself is not a ”unit” in the scope this directive.

• It is recommended to install the unit on rubber

grommets or vibration dampers (not supplied).

• It is possible to stack units on top of each other.

Unit Maximum

stacking

Housing 1

(Code no. 114X31-- or 114X41--) 3

Housing 2

(Code no. 114X32-- or 114X42--) 2

Housing 3

(Code no. 114X33-- or 114X43--) 2

Housing 4

(Code no. 114X34-- or 114X44--) 2

• When stacking, the topmost unit must be

secured to the wall, as shown in picture 2.

• Slowly release the nitrogen holding charge

through the schrader port.

• Connect the unit to the system as soon as

possible to avoid oil contamination from ambient

moisture.

• Avoid material entering into the system while

cutting tubes. Never drill holes where burrs

cannot be removed.

• Braze with great care using state-of-the-art

technique and vent piping with nitrogen gas

flow.

• Connect the required safety and control devices.

When the schrader port is used for this, remove

the internal valve.

• It is recommended to insulate the suction pipe

up to the compressor inlet with 19 mm thick

insulation.

• Copper piping material should comply with

EN12735-1. And all pipe joints should comply

with EN14276-2

• At filed installation, support to added according

to size and weight. Recommended maximum

spacing for pipe support as per EN12735-1 &

EN12735-2

• Connecting pipes shall be made before opening

the valves to permit refrigerant to flow between

the refrigerating system parts.

5 – Leak detection

Never pressurize the circuit with

oxygen or dry air. This could cause

fire or explosion.

• Do not use dye for leak detection.

• Perform a leak detection test on the complete

system.

• The maximum test pressure is 31*) bar.

• When a leak is discovered, repair the leak and

repeat the leak detection.

*) 25 bar for OP-.......AJ.... & OP-.......FH.... models

6 – Vacuum dehydration

• Never use the compressor to evacuate the

system.

• Connect a vacuum pump to both the LP & HP

sides.

• Pull down the system under a vacuum of 500 µm

Hg (0.67 mbar) absolute.

• Do not use a megohmmeter nor apply power to

the compressor while it is under vacuum as this

may cause internal damage.

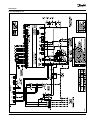

7 – Electrical connections

• Switch off and isolate the main power supply.

• Ensure that power supply can not be switched on

during installation.

• All electrical components must be selected as

per local standards and unit requirements.

• Refer to wiring diagram for electrical connections

details.

• Ensure that the power supply corresponds to the

unit characteristics and that the power supply

is stable (nominal voltage ±10% and nominal

frequency ±2,5 Hz).

• Dimension the power supply cables according to

unit data for voltage and current.

• Protect the power supply and ensure correct

earthing.

• Make the power supply according to local

standards and legal requirements.

• The unit is equipped with an electronic controller.

Refer to Manual 118U3808 for details.

• P02 version models (OP-xxxxxxxxxP02E) are

equipped with Electronic circuit board (Module B

Plus). Refer to section " Module B Plus User Guide

" of this manual.

• The unit is equipped with a main switch with

overload protection. The overload protection is

factory preset but it is recommended to check

the value before taking the unit in operation. The

value for the overload protection can be found in

the wiring diagram in the front door of the unit.

• The unit is equipped with high and low pressure

switches, which directly cut the power supply to

the compressor in case of activation. Parameters

for high and low pressure cut outs are preset

in the controller, adapted to the compressor

installed in the unit.

• P05 models are also equipped with phase

sequence relay to protect the unit against phase

loss/sequence/ asymmetry and under-/over-

voltage.

For units with a 3-phase scroll compressor (OP-

MPXMxxxxxxxxE), correct phase sequence for

compressor rotation direction shall be observed.

• Determine the phase sequence by using a phase

meter in order to establish the phase orders of

line phases L1, L2 and L3.

• Connect line phases L1, L2 and L3 to main switch

terminals T1, T2 and T3 respectively.

8 – Safety

Electrical box door should be in

closed condition before connecting to

power supply.

Discharge tube temperature will

go upto 120°C during unit running

condition.

Recommended to install PRV inside

unit and release of refrigerant should

routed to atmosphere directly.

Fusible Plug is not installed in unit, it is replaced

with adapter blanking plug.

Unit has liquid receiver with an Adapter Plug with

3/8” NPT connection. installer/end user can select

various options as mentioned in EN378-2 : 2016

Article § 6.2.2.3

• The unit/installation into which the condensing

unit is mounted/integrated, must be in

accordance with the PED.

• Beware of extremely hot and cold components.

• Beware of moving components. Power supply

should be disconnected while servicing.

• Compressor has Internal overload protector (OLP).

Its will protect compressor pressure going

beyond 32 bar pressure.

• No valves and detachable joints shall be located

Instructions

4 | AN18658643414604-001701 - 118A5382A © Danfoss | Climate Solutions | 2022.02

in areas accessible to the general public except

when they comply with EN 16084

• Refrigerant piping shall be protected or enclosed

to avoid damage.

• Field piping should be installed such that it will

be free from corrosive or salty environment to

avoid corrosion in copper /Aluminum piping.

• In case of fire incidence, pressure increases due

to increasing in temperature at receiver. Hence it

is very important to install the PRV.

9 – Filling the system

• Never start the compressor under vacuum. Keep

the compressor switched off.

• Use only the refrigerant for which the unit is

designed for.

• Fill the refrigerant in liquid phase into the

condenser or liquid receiver. Ensure a slow

charging of the system to 4 – 5 bar for R404A/

R448A/R449A/R407A/R407F/R452A and approx.

2 bar for R134a and R513A.

• The remaining charge is done until the

installation has reached a level of stable nominal

condition during operation.

• Never leave the filling cylinder connected to the

circuit.

• Suction, Liquid valves and Receiver Rotolock

valves as Schrader port for service operation like

Gas Charging, pressure measurement.

10 – Setting the electronic controller

For P02 version models (OP-

xxxxxxxxxP02E), if o30 value is 19=

R404A or 40=R448A or 41=R449A in

controller.

Change controller parameter o37

to 1 in case of SPPR retrofit. In

case you add the SPPR (Supply

monitoring relay) option to protect

the compressor please change the

setting o37 from 0 to 1

• The unit is equipped with an electronic controller

which is factory programmed with parameters

for use with the actual unit. Refer to Manual

118U3808 for details.

• By default, the electronic controller display shows

the temperature value for the suction pressure

in °C. To show the temperature value for the

condensing pressure, push the lower button

(picture 3).

The electronic controller is factory preset for R404A

or R449A or R452A or R134a depending on the

model of compressor mounted and application

(Refer Annexx in Optyma Controller installation

manual). If another refrigerant is used, the refrigerant

setting must be changed. Parameter r12 must be set

to 0 before (software main switch= off).

• Push the upper button for a couple of seconds.

The column with parameter codes appears.

• Push the upper or lower button to find parameter

code o30.

• Push the middle button until the value for this

parameter is shown.

• Push the upper or lower button to select the new

value: 3 = R134a, 36 = R513A, 17 = R507, 19 =

R404A, 20 = R407C , 21 = R407A, 37 = R407F, 40 =

R448A, 41 = R449A, 42 = R452A.

• Push the middle button to confirm the selected

value.

• Push the upper or lower button to find parame ter

code r84 (r84 = Maximum allowable discharge

temperature).

• Push the middle button, default maximum

discharge temperature is 125°C

• If customer want to increase the valve, push the

upper button to select the new value: 130 push

middle button to confirm the selected value.

• Maximum allowable discharge temperature (r84)

should not exceed 130 °C

11 – Verification before commissioning

Use safety devices such as safety

pressure switch and mechanical

relief valve in compliance with both

generally and locally applicable

regulations and safety standards.

Ensure that they are operational and

properly set.

Check that the settings of high-

pressure switches and relief valves

don’t exceed the maximum service

pressure of any system component.

• Verify that all electrical connections inside the

condensing unit are properly fastened as they

could have worked loose during transportation.

• When a crankcase heater is required, the unit

must be energized at least 12 hours before initial

start-up and start-up after prolonged shutdown

for belt type crankcase heaters.

• The unit is equipped with a main switch with

overload protection. Overload protection is

preset from factory, but it is recommended

to check the value before taking the unit in

operation. The overload protection value can

be found in the wiring diagram in the unit front

door.

• Check if discharge temperature sensor is firm and

has proper contact with discharge pipe.

• Pressure drop in the suction and liquid line pipes

must be evaluated as per evaporator location

and distance (refer coolselector2).

12 – Start-up

• Never start the unit when no refrigerant is

charged.

• All service valves must be in the open position.

• Rotalock valve on the receiver must be turned

1 round to close direction to get the right

condensing pressure for the pressure transmitter

• Check compliance between unit and power

supply.

• Check that the crankcase heater is working.

• Check that the fan can rotate freely.

• Check that the protection sheet has been

removed from the backside of condenser.

• Balance the HP/LP pressure.

• Energize the unit. It must start promptly. If

the compressor does not start, check wiring

conformity and voltage on terminals.

• Eventual reverse rotation of a 3-phase compressor

can be detected by following phenomena; the

compressor doesn’t build up pressure, it has

abnormally high sound level and abnormally low

power consumption. P05 models are equipped

with a phase-reversal relay and compressor

doesn’t start, the compressor doesn’t build up

pressure, in case of wrong phase sequences. In

such case, shut down the unit immediately and

connect the phases to their proper terminals.

• If the rotation direction is correct the low pressure

indication on the controller (or low pressure

gauge) shall show a declining pressure and the

high pressure indication (or high pressure gauge)

shall show an increasing pressure.

13 – Check with running unit

• Check the fan rotation direction. Air must flow

from the condenser towards the fan.

• Check current draw and voltage.

• Check suction superheat to reduce risk of

slugging.

• When a sight glass is provided observe the oil

level at start and during operation to confirm

that the oil level remains visible.

• Respect the operating limits.

• Check all tubes for abnormal vibration.

Movements in excess of 1.5 mm require

corrective measures such as tube brackets.

• When needed, additional refrigerant in liquid

phase may be added in the low-pressure side as far

as possible from the compressor. The compressor

must be operating during this process.

• For P02 version models (OP-xxxxxxxxxP02E) :

- Check sight glass and make sure no bubbles in

liquid line for proper liquid injection.

- When o30 is set 19= R404A or 40=R448A or

41=R449A and readout U26 > 125 in controller,

check and make sure liquid injection is ON.

Economizer inlet pipe should be cold.

• Do not overcharge the system.

• Follow the local regulations for restoring the

refrigerant from unit.

• Never release refrigerant to atmosphere.

• Before leaving the installation site, carry out

a general installation inspection regarding

cleanliness, noise and leak detection.

• Record type and amount of refrigerant charge

as well as operating conditions as a reference for

future inspections.

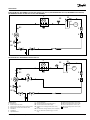

14 – Emergency running without controller

In case of controller failure, the condensing unit

can still be operated when the controller standard

wiring (picture 4) is modified into a temporary

Instructions

118A5382A - AN18658643414604-001701 | 5

© Danfoss | Climate Solutions | 2022.02

wiring (picture 5) as described below.

This modification may be done by

authorized electricians only. Country

legislations have to be followed.

Disconnect the condensing unit from

power supply (turn hardware main

switch off)

• Contact of Room Thermostat must be possible to

switch 250VAC.

• Remove wire 22 (safety input DI3) and wire 24

(room thermostat DI1) and put them together

with an insulated 250 Vac 10mm² terminal

bridge.

• Remove wire 25 (room thermostat DI1) and wire

11 (compressor supply) and put them together

with an insulated 250VAC 10mm² terminal

bridge.

• Remove wire 6 and connect it with terminal

bridge for wire 11 and 25. A fan pressure switch

or fan speed controller can be connected in

series to wire 6.

• Remove wire 14 (crankcase heater) and connect

it to the compressor contactor terminal 22.

• Remove wire 12 (supply crankcase heater), extend

this wire by using an 250 Vac 10mm² terminal

bridge and 1,0mm² brown cable and connect it to

compressor contactor terminal 21

• Remove the large terminal block from the

controller terminals 10 to 19.

• Connect the condensing unit to power supply

(turn hardware main switch on).

15 – Maintenance

Always switch off the unit at main

switch before opening the fan door

(s).

Internal pressure and surface

temperature are dangerous and may

cause permanent injury.Maintenance

operators and installers require

appropriate skills and tools. Tubing

temperature may exceed 100°C and

can cause severe burns.

Ensure that periodic service

inspections to ensure system

reliability and as required by local

regulations are performed.

To prevent system related problems, following

periodic maintenance is recommended:

• Verify that safety devices are operational and

properly set.

• Ensure that the system is leak tight.

• Check the compressor current draw.

• Confirm that the system is operating in a way

consistent with previous maintenance records

and ambient conditions.

• Check that all electrical connections are still

adequately fastened.

• Keep the unit clean and verify the absence of rust

and oxidation on the unit components, tubes

and electrical connections.

The condenser must be checked at least once a year

for clogging and be cleaned if deemed necessary.

Access to the internal side of the condenser takes

place through the fan door. Microchannel coils

tend to accumulate dirt on the surface rather than

inside, which makes them easier to clean than fin-

&-tube coils.

• Switch off the unit at main switch before opening

the fan door.

• Remove surface dirt, leaves, fibres, etc. with a

vacuum cleaner, equipped with a brush or other

soft attachment. Alternatively, blow compressed

air through the coil from the inside out, and

brush with a soft bristle. Do not use a wire brush.

Do not impact or scrape the coil with the vacuum

tube or air nozzle.

• Before closing the fan door, turn the fan blade

in a safe position, to avoid that the door hits the

fan.

If the refrigerant system has been opened, the

system has to be flushed with dry air or nitrogen

to remove moisture and a new filter drier has to be

installed. If evacuation of refrigerant has to be done,

it shall be done in such a way that no refrigerant can

escape to the environment.

Fig A: Fully opened condition, Port 2 and 3 is fully

opened and port 4 is fully closed

Fig B: Fully closed condition, Port 3 and 4 is partially

open and port 2 is fully closed

Fig C: Partially Opened Condition (5.5 turns clock

wise from fully opened condition. Port 2, 3, 4 is fully

opened).

16 – Declaration of incorporation

• Pressure Equipment Directive 2014/68/EU

EN 378-2:2016 - Refrigerating systems and Heat

Pumps - Safety and environmental requirements-

Parts 2: Design, construction, testing, marking and

documentation.

Low Voltage Directive 2014/35/EU EN 60335-

1:2012 + A11:2014- Household and similar

electrical appliances-Safety-Part 1: General

requirements-for all above mentioned condensing

units Eco-design DIRECTIVE 2009/125/ EC,

establishing a framework for the setting of Eco-

design requirements for energy-related products.

REGULATION (EU) 2015/1095, implementing Eco-

design Directive 2009/125/EC with regard to Eco-

design requirements for professional refrigerated

storage cabinets, blast cabinets, condensing units

and process Chiller.

• Condensing unit measurements are made

according to standard “EN 13771-2:2017” –

Compressor and condensing units for refrigeration-

performance testing and test methods- part 2:

Condensing units.

17 - Warranty

Always transmit the model number and serial

number with any claim filed regarding this product.

The product warranty may be void in following

cases:

• Absence of nameplate.

• External modifications, in particular, drilling,

welding, broken feet and shock marks.

• Compressor opened or returned unsealed.

• Rust, water or leak detection dye inside the

compressor.

• Use of a refrigerant or lubricant not approved by

Danfoss.

• Any deviation from recommended instructions

pertaining to installation, application or

maintenance.

• Use in mobile applications.

• Use in explosive atmospheric environment.

• No model and serial number transmitted with

the warranty claim.

18 – Disposal

Only for Norway

Danfoss recommends that condensing

units and oil should be recycled by a

suitable company at its site.

Instructions

6 | AN18658643414604-001701 - 118A5382A © Danfoss | Climate Solutions | 2022.02

Module B plus is an electronic circuit board

used in P02 version models for automatic liquid

injection into compressor scrolls set using an

electronic expansion valve.

Module B Plus

LED 2

LED 1

Module B plus is covered by touch protection

cover as Picture 6.

Do not remove touch protection cover unless

required. Switch of the unit before removing this

cover.

LED2 LED1

Module B plus Inside

Picture 6

Application

Module B Plus controls liquid injection, and it also

monitors the following parameters: Discharge gas

temperature, phase sequence and phase failure.

Functional description

• Liquid injection

- Module B Plus can control discharge gas

temperature. The default set point is 125 °C, this

is required to run the condensing unit within

safe envelope.

Do not change this set point.

- When compressor stops the liquid injection

19 - Module B Plus - User guide

valve will be closed within 6 seconds.

• Discharge gas temperature overheat protection

- Discharge gas temperature sensor from Module

B Plus can detect discharge gas temperature

within the range -50 to 180°C, temperature

measurement accuracy ±0.5°C. Discharge

sensor is installed within 150mm from

compressor discharge port.

- If the discharge gas temperature is higher than

Overheat Trigger Point (set point + 10 K)within

1 second, alarm relay (J5) will open. This status

is named as DGT Overheat Static referring to

Table 1. If the discharge gas temperature lower

than Reset Point (Set Point -15 °C) continuously

for 5 minutes, the alarm relay (J5) will close. This

5 minutes delay status is named as DGT Reset

Delay.

- If the discharge gas temperature overheat

more than 5 times within 1 hour, alarm relay

(J5) locks on open status and only can be

reset by resetting Module B Plus power supply

manually (switch-off the unit and switch-on

again after some time). This status is named

as DGT Overheat Lock, refer table 1 for error

identification.

- If discharge gas temperature sensor is

malfunction, i.e. Sensor Open, Sensor Short

circuit or Out of Range, alarm relay (J5) locks

on open status too, refer table 1 for error

identification.

• Phase protection

- Phase sequence and missing phase detection

will only be performed every time the

compressor was powered on. If a wrong phase

status Phase Loss or Phase Reverse detected,

within 4.5s to 5s, alarm relay (J5) will open and

lock on open status. This lock on open status

only can be reset by resetting Module B Plus

power supply manually, refer table 1 for error

identification.

• User interface

- Module B Plus powers on, power LED 1 will

be solid red all the time. When the Module is

powered off, power LED 1 will be off. If Module

B Plus powers on and has no error, status LED 2

will be solid green on. Refer picture 6 for LED 1

and LED 2 location on module B plus.

- If Module B Plus powers on, and detects an error,

status LED 2 will be yellow and red blinking one

second alternately. Detail blink code see table 1.

Picture 7.

135

80

90

100

110

120

130

140

01020304050607

08

0

Liquid injection zone

Discharge gas temperature(°C)

Overheat Trigger Point ( Set Point +10 K)

DGT reset delay (5 min)

DGT Overheat static

(Compressor stop)

Alarm relay (J5) Close

(Compressor start) DGT overheat lock

Set Point =125 °C

Set Point -15 K

< 60 min

• Module B plus communication with Optyma

Plus controller.

- When alarm relay (J5) is open, signal is

communicated to Optyma controller digital

input 2 (DI2), which enables safety alarm (A97)

in Optyma plus controller and power supply to

compressor will be stopped immediately.

Model B Plus wiring diagram

DI1 DI2

230Vac

L

N

PE

Supply

Optyma

Plus

Controller

084B

A1

N

X1

L1 L2 NL3

I > I >I >

2 4 6

Q

1

F1

L

N

PE

PE

L1

L2

L3

J1 J13 J2 J3 J4 J5

A3

Module B+

T>

S1

R8

M

M4

K2

M

3~

M1

P

N

P'

N'

PE

A2

3A

Table 1: Error Blink Code (LED 2 Yellow -Red Blink code)

Category

Yellow

Blink

Times

Red

Blink

Times

Error Description Action

Discharge

gas

temperature

1

1

DGT Overheat

static/ DGT

Reset Delay

Discharge gas temperature

is higher than compressor

stop trip point

Check if Optyma Controller shows safety alarm (A97). If yes, wait till it gets resolved

automatically. If this error is observed frequently, check if unit is running in recommended

envelope.

2DGT Overheat

Lock

DGT Overheat Static occurs

5 times within 1 hour

Reset Module B Plus supply manually (switch-off the unit and switch-on again after some

time).

3

DGT out of

range

DGT is out of normal range

(-50 ... 180°C)

Check if discharge gas temperature sensor is mounted properly on discharge line. Check

discharge gas temperature on Optyma Plus controller parameter U27 (should be within -50 ...

180°C).

4

DGT Sensor

Open / DGT

Sensor Short

Discharge gas temperature

sensor open/short circuit

Check discharge temperature sensor and connection.

Triple Phase 2

1

Phase Loss One phase signal loss Check 3-Phase power supply (J2) to Module B Plus, if one of the 3 phases is missing. If yes, do

correct power supply connection and reset Module B Plus manually (switch-off the unit and

switch-on again after some time).

2

Phase Reverse Incorrect phase connection Check 3-Phase power supply (J2) to Module B Plus, if 3 phases are in correct sequence. If not,

do correct power supply connection in sequence and reset Module B Plus manually (switch-off

the unit and switch-on again after some time).

Optyma™ Plus

OP-LPQM, OP-MPYM, OP-MPXM,

OP-MPGM, OP-LPOM

118A5382A - AN18658643414604-001701 | 7

© Danfoss | Climate Solutions | 2022.02

1. Einleitung

Diese Anleitung bezieht sich auf die

Verflüssigungssätze der Produktreihe

Optyma™ Plus neue Generation (OP-MPYM,

OP-MPXM, OP-MPGM, OP-LPQM, OP-LPOM und OP-

MPBM) für Kälteanlagen. Sie enthält die erforderlichen

Angaben für eine sichere und ordnungsgemäße

Nutzung dieser Produkte.

Der Verflüssigungssatz enthält folgende Bauteile:

• Microchannel-Wärmeübertrager

• Hubkolben- oder Scrollverdichter

• Sammler mit Absperrventil

• 2 Kugelabsperrventile

• Schauglas

• Hoch- & Niederdruckschalter (Patrone)

• Austauschbarer Filtertrockner

• Elektronischer Regler

• Notausschalter (Hauptschalter mit Überlastschutz)

• Lüfter- und ggf. Verdichterkondensatoren

• Verdichterschütz

• Spannungsüberwachungsrelais**

• Robustes wetterfestes Gehäuse

• Regler zur Flüssigkeitseinspritzung (Modul B Plus)*

• Elektronisches Expansionsventil (ETS6) *

• Komponenten sind ggf. mit Schraderanschluss

ausgestattet

*Nur für P02-Version,

**nur für P05-Modelle

2. Handhabung und Lagerung

• Es wird empfohlen, die Verpackung erst am

endgültigen Montageort zu öffnen.

• Handhaben Sie das Gerät pfleglich. Die Verpackung

gestattet den Einsatz eines Gabelstaplers oder

-hubwagens. Verwenden Sie ausschließlich

geeignete und sichere Hebezeuge.

• Der Verflüssigungssatz darf nur aufrecht stehend

transportiert und gelagert werden.

• Zulässige Lagertemperatur: -35 °C bis 50 °C.

• Die Verpackung darf weder Regen, noch ätzenden

Atmosphären ausgesetzt werden.

• Vergewissern Sie sich nach dem Auspacken,

dass der Verflüssigungssatz vollständig und

unbeschädigt ist.

3. Sicherheitsvorkehrungen bei der Installation

Stellen Sie den Verflüssigungssatz

niemals in einer explosionsfähigen

Atmosphäre auf.

Achten Sie bei der Positionierung

des Verflüssigungssatzes darauf, dass

keine Durchgänge, Türen, Fenster oder

Ähnliches blockiert werden.

Sicherheitsventil (PRV): Bei Typen

der PED-Kategorie I und II muss

das Sicherheitsventil während der

Installation vor Ort montiert werden.

• Achten Sie darauf, dass ausreichend Platz um den

Verflüssigungssatz gelassen wird, damit die Luft

zirkulieren kann und sich sämtliche Türen öffnen

lassen. Die Mindestabstände zu den Wänden

entnehmen Sie bitte Bild 1.

• Installieren Sie den Verflüssigungssatz NICHT an

Orten, die täglich längerer Sonneneinstrahlung

ausgesetzt sind.

• Installieren Sie den Verflüssigungssatz NICHT in

aggressiven oder staubigen Umgebungen.

• Stellen Sie den Verflüssigungssatz auf einer

horizontalen Fläche (mit weniger als 3 Grad

Neigung) auf. Der Boden sollte eine ausreichende

Tragfähigkeit besitzen, um das Gewicht des

gesamten Verflüssigungssatzes tragen zu können,

und stabil genug sein, um Vibrationen und

Interferenzen zu eliminieren.

• Im Aus-Zustand darf die Umgebungstemperatur

des Verflüssigungssatzes 50 °C nicht überschreiten.

• Vergewissern Sie sich, dass die Versorgungsspannung

den Motoreigenschaften des Verflüssigungssatzes

entspricht (siehe Typenschild).

• Verwenden Sie bei der Installation der

Verflüssigungssätze für FKW-Kältemittel nur Teile,

die speziell für FKW-Kältemittel vorgesehen sind

und die zuvor nicht in Anlagen mit FCKW- oder

HFCKW-Kältemitteln eingesetzt wurden.

• Verwenden Sie saubere und trockene für

Kältemittel geeignete Kupfer-/Aluminiumrohre

in geeigneter Stärke und eine Silberlegierung als

Lötmaterial.

• Verwenden Sie saubere und trockene

Anlagenkomponenten.

• Die an den Verdichter angeschlossene Saugleitung

muss in alle 3 Dimensionen flexibel sein, um

Vibrationen zu dämpfen. Darüber hinaus muss die

Verrohrung so erfolgen, dass der Ölrücklauf zum

Verdichter sichergestellt ist und dass das Risiko von

Flüssigkeitsschlägen im Verdichter ausgeschlossen

ist.

• Der Verflüssigungssatz Optyma verfügt über

ein Saug- und Flüssigkeits-Serviceventil mit

Manometeranschluss für den Zugriff bei

Wartungen.

3.1 – Sicherheitsventil (PRV)

Bei den Verflüssigungssätzen

von Optyma™ Plus, die unter die

Druckgeräterichtlinie (PED) der

Kategorie I und II fallen, müssen

Sicherheitsventile eingebaut werden

(siehe technische Daten für die PED-

Kategorie in Anhang A).

PRV wird als Ersatzteil geliefert. Siehe

Coolselector2

• Das Sicherheitsventil wird am 3/8"-NPT-

Anschluss des Flüssigkeitssammlers installiert.

(Ersatzteil-Sicherheitsventil-Bestellnummer siehe

Coolselector2). Verwenden Sie für die Installation

des Sicherheitsventils Loctite 554.

• Drehmoment: 40 Nm (vorgegebenes Drehmoment

nicht überschreiten)

Montage und Wartung der Verflüssigungssätze dürfen ausschließlich durch qualifiziertes Fachpersonal erfolgen. Befolgen Sie diese Anleitung sowie die allge-

mein gültigen Regeln der Technik für Einbau, Inbetriebnahme, Wartung und Instandhaltung von kältetechnischen Anlagen.

Der Verflüssigungssatz darf nur für den vorgesehenen Zweck und im entsprechenden Anwendungsbereich gemäß der Anleitung eingesetzt werden. Zu verwendendes Kältemittel

gemäß Spezifikation für den Typ.

Die Bestimmungen gemäß EN378 und alle anderen in Ihrem Land geltenden Sicherheitsvorschriften müssen unbedingt eingehalten werden.

Bei Lieferung ist der Verflüssigungssatz mit gasförmigem Stickstoff gefüllt, der unter einem Druck von 1 bar steht. In diesem Zustand darf der Verflüssigungssatz nicht angeschlossen

und betrieben werden. Näheres hierzu erfahren Sie im Abschnitt „Montage“.

Der Verflüssigungssatz muss in vertikaler Position montiert werden (maximale Abweichung von der Senkrechten: 15 °).

Für Typen der PED-Kategorie I und II: Das Sicherheitsventil muss während der Installation vor Ort im Kältemittelsystem installiert werden. Das Sicherheitsventil muss am

Sammelbehälter installiert werden.

Relevante Normen und Richtlinien

EN 378-2:2016: Kälteanlagen und Wärmepumpen – Sicherheitstechnische und umweltrelevante Anforderungen

EN60335-1: Sicherheit elektrischer Geräte für den Hausgebrauch und ähnliche Zwecke – Teil 1: Allgemeine Anforderungen

Niederspannungsrichtlinie 2014/35/EU

Maschinenrichtlinie 2006/42/EG

Druckgeräterichtlinie (Pressure Equipment Directive) (DGRL(PED)) 2014/68/EU

RoHS-Richtlinie 2011/65/EU

WEEE-Richtlinie 2012/19/EU

(Sonstige vor Ort geltende Normen)

Anleitung (Deutsch)

Anleitung

8 | AN18658643414604-001701 - 118A5382A © Danfoss | Climate Solutions | 2022.02

• Der Monteur muss darauf achten, wohin ggf. das

ausgetretene Kältemittel ausgeblasen wird. Danfoss

empfiehlt, das Kältemittel vom Verflüssigungssatz

weg auszublasen.

• Es wird empfohlen, das Sicherheitsventil nach dem

Abblasefall zu tauschen. Kältemittelwechsel

• Die Ventile müssen vertikal oder horizontal

installiert werden. Stellen Sie sicher, dass das

Sicherheitsventil über dem Flüssigkeitsstand des

Systems installiert wird.

• Stellen Sie sicher, dass das Kältemittel sicher und

direkt in die Atmosphäre abgegeben wird.

• Für den Fall einer Gefahr wurde ein zusätzliches

Ersatzteilset entwickelt, um das abgeblasene

Kältemittel aufzufangen. Das Set muss mit

geeigneter Leitungsführung verlegt werden, damit

das Kältemittel ggf. sicher abgeblasen werden

kann. (Siehe Abbildung unten.)

• Das Sicherheitsventil (PRV) sollte nicht am

Serviceventil installiert werden.

• Tauschen Sie das Sicherheitsventil (PRV) nach einer

Entleerung oder dem Abblasen des Systems aus.

• Lösbare Verbindungen und Ventile sollten nicht

offen zugänglich sein. Alle Lötverbindungen

müssen EN 14276-2 und alle sonstigen

Dauerverbindungen müssen EN 16084 konform

sein.

4. Installation

• Die Anlage, in die der Verflüssigungssatz verbaut

wird, muss der Pressure Equipment Directive (PED)

2014/68/EU entsprechen. Der Verflüssigungssatz

selbst ist kein „Gerät“ im Sinne dieser Richtlinie.

• Es wird empfohlen, den Verflüssigungssatz auf

Montagegummis oder Schwingungsdämpfern

(nicht im Lieferumfang enthalten) zu montieren.

• Es ist möglich, mehrere Verflüssigungssätze

übereinander zu stapeln.

Verflüssigungssatz Maximale

Stapelhöhe

Gehäuse 1

(Bestellnr.°114X31-- bzw. 114X41--) 3

Gehäuse 2

(Bestellnr.°114X32-- bzw. 114X42--) 2

Gehäuse 3

(Bestellnr.°114X33-- bzw. 114X43--) 2

Gehäuse 4

(Bestellnr.°114X34-- bzw. 114X44--) 2

• Bei der Stapelmontage muss der oberste

Verflüssigungssatz an der Wand befestigt werden

(siehe Bild 2).

• Lassen Sie die Stickstoff-Füllung langsam durch

den Schraderanschluss ab.

• Schließen Sie den Verflüssigungssatz möglichst

schnell an die Anlage an, um eine Kontamination

des Öls mit Umgebungsfeuchtigkeit zu vermeiden.

• Verhindern Sie, dass beim Zuschneiden der

Rohrleitungen Fremdkörper in die Anlage

eindringen. Bohren Sie niemals Löcher, deren

Grate nicht entfernt werden können.

• Lassen Sie beim Löten größte Vorsicht walten.

Verwenden Sie nur modernste Lötverfahren und

durchströmen Sie dabei die Rohrleitungen mit

gasförmigem Stickstoff.

• Schließen Sie die erforderlichen Sicherheits- und

Steuergeräte an. Falls der Schraderanschluss

verwendet wird, entfernen Sie das interne Ventil.

• Es wird empfohlen, die Saugleitung bis zum

Verdichtereintritt mit einer 19 mm dicken

Isolierung zu dämmen.

• Der Werkstoff für das Kupferrohr muss EN 12735-

1 entsprechen. Alle Rohrverbindungen müssen

EN 14276-2 entsprechen.

• Bei der Installation vor Ort muss auf Größe und

Gewicht geachtet werden. Empfohlener maximaler

Abstand für Rohrschellen entsprechend EN 12735-

1 und EN 12735-2

• Vor dem Öffnen der Ventile müssen die

Rohrleitungen angeschlossen werden, damit das

Kältemittel zwischen den Teilen der Kälteanlage

zirkulieren kann.

5. Lecksuche

Setzen Sie den Kreislauf niemals

mit Sauerstoff oder trockener Luft

unter Druck. Das könnte einen Brand

oder eine Explosion verursachen.

• Benutzen Sie für die Lecksuche keinen Farbstoff.

• Unterziehen Sie die gesamte Anlage einer

Dichtigkeitsprüfung.

• Der maximale Prüfdruck beträgt 31*) bar.

• Reparieren Sie entdeckte Lecks und wiederholen

Sie dann die Lecksuche.

*) 25 bar für OP-.......AJ.... & OP-.......FH.... Modelle

6. Evakuieren

• Benutzen Sie niemals den Verdichter zur

Evakuierung der Anlage.

• Schließen Sie sowohl an die Nieder- als auch an die

Hochdruckseite eine Vakuumpumpe an.

• Evakuieren Sie die Anlage bis auf einen

Absolutwert von 500 µm Hg (0,67 mbar).

• Verwenden Sie während der Evakuierung kein

Megohmmeter und legen Sie auch keine Spannung

an den Verdichter an, um eine Beschädigung des

Verdichters zu vermeiden.

7. Elektrische Anschlüsse

• Schalten Sie die Spannungsversorgung ab und

trennen Sie den Verflüssigungssatz vom Netz.

• Stellen Sie sicher, dass die Spannungsversorgung

während der Installation nicht eingeschaltet

werden kann.

• Die Auswahl aller elektrischen Bauteile muss

gemäß den landesspezifischen Normen und

Vorschriften für Verflüssigungssätze erfolgen.

• Näheres zu den elektrischen Anschlüssen

entnehmen Sie dem Schaltplan.

• Stellen Sie sicher, dass die Versorgungsspannung

den Eigenschaften des Verflüssigungssatzes

entspricht und stabil anliegt (Nennspannung

±10 % und Nennfrequenz = ±2,5 Hz)

• Dimensionieren Sie die Spannungsversorgungskabel

gemäß der für den Verflüssigungssatz vorgegebene

Spannung und Stromstärke.

• Schützen Sie die Spannungsversorgung und

stellen Sie deren ordnungsgemäße Erdung sicher.

• Die Spannungsversorgung muss den Normen

und gesetzlichen Bestimmungen Ihres Landes

entsprechen.

• Der Verflüssigungssatz ist mit einem elektronischen

Regler ausgestattet. Näheres entnehmen Sie dem

Handbuch „Manual 118U3808“.

• Modelle der Version P02 (OP-xxxxxxxxxP02E) sind

bestückt mit Flüssigkeit-Einspritzregler Modul

B Plus, Funktion siehe Abschnitt "Modul B Plus -

Benutzer Anleitung" dieses Handbuchs.

• Der Verflüssigungssatz ist mit einem

Hauptschalter mit Überlastschutz ausgestattet.

Der Überlastschutz ist werkseitig voreingestellt.

Es wird jedoch empfohlen, den Wert vor der

Inbetriebnahme des Verflüssigungssatzes zu

überprüfen. Den Wert für den Überlastschutz

finden Sie im Schaltplan auf der Innenseite der

Fronttür am Verflüssigungssatz.

• Die Anlage ist mit Hoch- und Niederdruckschaltern

ausgestattet, die bei Aktivierung die

Spannungsversorgung des Verdichters direkt

unterbrechen. Die Parameter für die Hoch- und

Niederdruck-Abschaltung durch den Regler sind

im Regler voreingestellt und an den Verdichter in

der Anlage angepasst.

• Die Typen P05 sind außerdem mit einem

Phasenfolgerelais ausgestattet, um das Gerät vor

Phasenverlust/Sequenz/Asymmetrie und Unter-/

Überspannung zu schützen.

Bei Anlagen mit einem 3-Phasen-Scrollverdichter (OP-

MPXMxxxxxxxxE) muss die korrekte Phasensequenz

für die Drehrichtung des Verdichters beachtet

werden.

• Ermitteln Sie die Phasensequenz mit einem

Phasenmesser, um die Phasenreihenfolge der

Leitungsphasen L1, L2 und L3 festzustellen.

• Schließen Sie die Leitungsphasen L1, L2 und L3 an

die entsprechenden Hauptschalterklemmen T1, T2

und T3 an.

8 – Sicherheit

Die Tür des Schaltkastens

muss vor dem Anschluss an

die Versorgungsspannung geschlossen

sein.

Die Temperatur des Heißgasrohrs

erhöht sich bei laufendem Gerät auf bis

zu 120 °C.

Es wird empfohlen, das

Sicherheitsventil in der Einheit zu

installieren und das ggf. freizusetzende

Kältemittel direkt in die Atmosphäre

abzuleiten.

Ein Sicherungsstecker ist in der Einheit nicht

verfügbar, an seiner Stelle befindet sich ein

Adapterstecker.

Die Einheit verfügt über einen Flüssigkeitssammler

mit Adapterstecker mit 3/8” NPT-Anschluss.

Installateure/Endverbraucher können verschiedene

Optionen auswählen gemäß EN 378-2: 2016

Artikel § 6.2.2.3

• Die Kälteanlage, in die der Verflüssigungssatz

integriert wird, muss der Druckgeräterichtlinie

entsprechen.

• Vorsicht vor heißen und kalten Oberflächen.

• Achten Sie auf bewegliche Komponenten. Während

der Wartung muss die Versorgungsspannung

getrennt sein.

• Der Verdichter verfügt über einen internen

Überlastschutz (Overload Protector, OLP). Dieser

sorgt dafür, dass der Verdichterdruck nicht über

32 bar steigt.

• Ventile und lösbare Verbindungen dürfen sich nicht

in offen zugänglichen Bereichen befinden, es sei

denn, sie entsprechen EN 16084.

• Kältemittelleitungen müssen geschützt oder

ummantelt sein, um Beschädigungen zu

vermeiden.

• Die Rohrleitungen vor Ort müssen so verlegt

werden, dass sie nicht in einer korrosiven oder

salzhaltigen Umgebung liegen, um Korrosion in

Kupfer-/Aluminiumrohrleitungen zu vermeiden.

• Bei einem Brand erhöht sich der Druck aufgrund des

Anleitung

118A5382A - AN18658643414604-001701 | 9

© Danfoss | Climate Solutions | 2022.02

Temperaturanstiegs am Sammler. Die Installation

des Sicherheitsventils ist daher sehr wichtig.

9. Füllen der Anlage

• Nehmen Sie den Verdichter niemals unter Vakuum

in Betrieb. Sorgen Sie dafür, dass der Verdichter

ausgeschaltet ist und nicht plötzlich anspringt.

• Verwenden Sie ausschließlich das Kältemittel, auf

das der Verflüssigungssatz ausgelegt ist.

• Füllen Sie das flüssige Kältemittel in den

Verflüssiger oder Sammler. Stellen Sie sicher, dass

die Anlage langsam befüllt wird (auf 4 bis 5 bar bei

R404A/R448A/R449A/R407A/R407F/R452A und

auf ca. 2 bar bei R134a, R513A).

• Die Anlage wird dann weiter befüllt, bis

die Installation beim Betrieb einen stabilen

Nennzustand erreicht hat.

• Lassen Sie den Einfüllstutzen niemals an den

Kreislauf angeschlossen.

• Saug-, Flüssigkeits- und Sammler-Rotolock-Ventile

als Schraderanschluss für Servicebetrieb wie

Gasbefüllung, Druckmessung.

10. Einstellen des elektronischen Reglers

Ändern Sie den Reglerparameter

o37 bei Nachrüstung eines SPPR

(Spannungsüberwachungsrelais) auf 1.

Wenn Sie zum Schutz des Verdichters

die Option SPPR hinzufügen,

ändern Sie bitte die Einstellung o37 von

0 auf 1.

Für Modelle der Version P02 (OP-

xxxxxxxxxP02E), falls Reglerparamerter

o30 den Wert 19 = R404A oder 40 =

R448A oder 41 = R449A hat …

• Der Verflüssigungssatz ist ab Werk mit Parametern

für den Einsatz in der jeweiligen Anlage

programmiert. Näheres entnehmen Sie dem

Handbuch „Manual 118U3808“.

• Standardmäßig wird auf dem Display des

elektronischen Reglers der Temperaturwert für den

Saugdruck in °C angezeigt. Drücken Sie die untere

Taste (Bild 3), um den Temperaturwert für den

Verflüssigungsdruck anzuzeigen.

Der elektronische Regler ist werkseitig auf R404A

R449A, R452A oder R134a voreingestellt - je nach

eingebautem Verdichtertyp und Anwendung (siehe

Anhang der Optyma Plus Regler-Betriebsanleitung).

Bei Verwendung eines anderen Kältemittels muss

die Kältemitteleinstellung geändert werden. Der

Parameter r12 muss zuerst auf 0 gesetzt werden

(Software-Hauptschalter = Off), dann:

• Halten Sie die obere Taste einige Sekunden

gedrückt. Daraufhin wird ein Parametercodes

eingeblendet.

• Drücken Sie die obere oder untere Taste, um zum

Parametercode o30 zu navigieren.

• Halten Sie die mittlere Taste gedrückt, bis der Wert

für diesen Parameter angezeigt wird.

• Drücken Sie die obere bzw. untere Taste, um den

neuen Wert auszuwählen: 2 = R22, 3 = R134a, 36

= R513A, 17 = R507, 19 = R404A, 20 = R407C, 21 =

R407A, 37 = R407F, 40 = R448A, 41 = R449A, 42 =

R452A.

• Drücken Sie die mittlere Taste, um den

ausgewählten Wert zu bestätigen

• Drücken Sie die obere oder untere Taste, um

Parameter r84 zu suchen. (r84 = maximal zulässige

Heißgastemperatur)

• Drücken Sie die mittlere Taste;

standardmäßig beträgt die maximal zulässige

Heißgastemperatureinstellung 125 °C.

• Wenn der Kunde den Wert vergrößern möchte,

drücken Sie die obere Taste, um den neuen Wert

auszuwählen: 130 °C. Drücken Sie die mittlere Taste,

um den ausgewählten Wert zu bestätigen.

• Die maximal zulässige Heißgastemperatur (r84)

darf 130 °C nicht überschreiten.

11. Abschließende Prüfung vor der

Inbetriebnahme

Verwenden Sie gemäß den

allgemeinen und landesspezifischen

Sicherheitsnormen und -vorschriften

Sicherheitsvorrichtungen wie

Sicherheitsdruckschalter und

mechanische Überdruckventile.

Vergewissern Sie sich, dass

diese Sicherheitsvorrichtungen

funktionstüchtig und ordnungsgemäß

eingestellt sind.

Überprüfen Sie, dass die Einstellungen

für die Hochdruckschalter und

Überdruckventile den maximalen

Betriebsdruck jeglicher Bauteile der

Anlage nicht überschreiten.

• Vergewissern Sie sich, dass sämtliche elektrischen

Anschlüsse innen im Verflüssigungssatz

ordnungsgemäß befestigt sind, da sie sich

während des Transports möglicherweise gelöst

haben könnten.

• Um der Kurbelwannenheizung etwas

Vorlauf zu geben (besonders bei niedrigen

Umgebungstemperaturen), muss die Einheit

mindestens 12 Stunden vor der ersten

Inbetriebnahme und vor einer erneuten

Inbetriebnahme nach längeren Stillstandszeiten

der Anlage eingeschaltet werden.

• Der Verflüssigungssatz ist mit einem

Hauptschalter mit Überlastschutz ausgestattet.

Der Überlastschutz ist werkseitig voreingestellt.

Es wird jedoch empfohlen, den Wert vor der

Inbetriebnahme des Verflüssigungssatzes zu

überprüfen. Den Wert für den Überlastschutz

finden Sie im Schaltplan auf der Innenseite der

Fronttür am Verflüssigungssatz.

• Überprüfen Sie, ob der Druckgas-Temperatursensor

sicher befestigt ist und richtigen Kontakt mit dem

Druckrohr hat.

• Der Druckabfall in den Saug- und

Flüssigkeitsleitungen muss je nach

Verdampferposition und -abstand bewertet

werden (siehe Coolselector2).

12. Inbetriebnahme

• Der Verflüssigungssatz darf niemals ohne

Kältemittel betrieben werden.

• Alle Serviceventile müssen geöffnet sein.

• Beim Rotalockventil am Sammler ist eine

Umdrehung in Schließrichtung vorzunehmen,

um den richtigen Verflüssigungsdruck für den

Druckmessumformer zu erhalten

• Überprüfen Sie, ob die vorhandene

Versorgungsspannung mit dem erforderlichen

Wert für den Verflüssigungssatz übereinstimmt.

• Überprüfen Sie, ob der Startregler funktioniert.

• Überprüfen Sie, ob sich der Lüfter frei drehen kann.

• Überprüfen Sie, ob die Schutzfolie auf der

Rückseite des Verflüssigers entfernt wurde.

• Nehmen Sie einen Ausgleich zwischen Hoch- und

Niederdruckseite vor.

• Schalten Sie den Verflüssigungssatz ein. Der

Verflüssigungssatz muss sofort anlaufen. Falls

der Verdichter nicht anläuft, überprüfen Sie die

Verdrahtung und die Spannung an den Klemmen.

• Ob sich ein 3-Phasen-Verdichter in die

Gegenrichtung dreht, lässt sich an folgenden

Phänomenen erkennen: Der Verdichter baut

keinen Druck auf. Der Verdichter arbeitet mit

einem ungewöhnlichen hohen Geräuschpegel.

Die Leistungsaufnahme des Verdichters ist

ungewöhnlich gering. P05-Typen sind mit einem

Phasenfolgerelais ausgestattet. Das bedeutet, der

Verdichter läuft bei falscher Phasenfolge nicht an.

Bei falscher Drehrichtung des Verdichters muss

der Verdichter sofort abgeschaltet werden, um

die Leitungsphasen an die korrekten Klemmen

anzuschließen.

• Bei korrekter Drehrichtung ist an

der Niederdruckanzeige bzw. am

Niederdruckmanometer ein sinkender Druck

abzulesen – und an der Hochdruckanzeige bzw.

am Hochdruckmanometer ein steigender Druck.

13. Überprüfung bei laufendem Verflüssigungssatz

• Überprüfen Sie die Drehrichtung des Lüfters. Die Luft

muss vom Verflüssiger zum Lüfter strömen.

• Überprüfen Sie Stromaufnahme und Spannung.

• Überprüfen Sie die Überhitzung der Saugleitung,

um das Risiko von Flüssigkeitsschlägen zu

vermindern.

• Sofern ein Schauglas vorhanden ist, beobachten

Sie den Ölstand beim Anlaufen und während des

Betriebs, um sicherzustellen, dass der Ölstand

sichtbar bleibt.

• Beachten Sie die Betriebsgrenzen.

• Überprüfen Sie alle Leitungen auf übermäßige

Vibrationen. Bewegungen von mehr als 1,5 mm

erfordern Korrekturmaßnahmen wie z. B. die

Verwendung von Rohrhalterungen.

• Ggf. kann auf der Niederdruckseite in

größtmöglichem Abstand zum Verdichter flüssiges

Kältemittel nachgefüllt werden. Während dieses

Nachfüllvorgangs muss der Verdichter in Betrieb

sein.

• Für Modelle der Version P02 (OP-xxxxxxxxP02E):

- Überprüfen sie dass im Schauglas in der

Flüssigkeitsleitung keine Luftblasen auftreten für

eine ordnungsgemäße Flüssigkeitseinspritzung.

- Wenn Reglerparameter o30 auf 19 = R404A oder

40 = R448A oder 41 = R449A eingestellt ist und

die Druckgastemperatur U26 mehr als 125°C

zeigt, überprüfen sie ob der Economizer Anschluss

gekühlt wird und die Flüssigkeitseinspritzung

eingeschaltet ist.

• Überfüllen Sie die Anlage nicht.

• Beachten Sie die in Ihrem Land geltenden

Vorschriften zum Recycling des Kältemittels aus

dem Gerät.

• Lassen Sie niemals Kältemittel in die Atmosphäre

entweichen.

• Führen Sie eine allgemeine Inspektion der

Installation hinsichtlich Sauberkeit, Geräuschpegel

und Lecks durch, bevor Sie den Installationsort

verlassen.

• Dokumentieren Sie die Art und Menge des

Kältemittels sowie die Betriebsbedingungen als

Referenz für künftige Inspektionen.

14. Notbetrieb ohne Regler

Bei Ausfall des Reglers kann der Verflüssigungssatz

weiter betrieben werden, sofern die

Standardverdrahtung (Bild 4) des Reglers wie unten

beschrieben modifiziert und in eine vorübergehende

Verdrahtung geändert wird.

Diese Modifikation darf nur von

qualifizierten Elektrikern und Personal

mit der erforderlichen Sachkunde

vorgenommen werden. Hierbei müssen

die Vorschriften und Bestimmungen

Ihres Landes beachtet werden.

Trennen Sie den Verflüssigungssatz von

der Spannungsversorgung (drehen Sie

den Notausschalter in die Aus-Position).

• Der Kontakt des Raumthermostats muss 250 VAC

schalten können.

• Entfernen Sie die Ader 22 (Sicherheitseingang

DI3) sowie die Ader 24 (Raumthermostat DI1) und

verbinden Sie diese Adern mit einer isolierten

Klemmenbrücke (250 Vac, 10 mm²).

Anleitung

10 | AN18658643414604-001701 - 118A5382A © Danfoss | Climate Solutions | 2022.02

•

Entfernen Sie die Ader 25 (Raumthermostat DI1)

und 11 (Spannungsversorgung des Verdichters)

und verbinden Sie die beiden Adern mit einer

isolierten Klemmenbrücke (250 Vac, 10 mm²).

• Entfernen Sie Ader 6 und verbinden Sie ihn mit

der Klemmenbrücke für die Adern 11 und 25.

An die Ader 6 kann ein Lüfterdruckschalter bzw.

eine Lüfterdrehzahlregelung in Reihe geschaltet,

angeschlossen werden.

• Entfernen Sie den Draht 14 (Startregler)

und schließen Sie ihn an die Klemme 22 des

Verdichterschutzes an.

• Entfernen Sie den Draht 12 (Spannungsversorgung

des Startreglers) und verlängern Sie diesen Draht.

Verwenden Sie hierzu eine Klemmenbrücke

(250 Vac, 10 mm²) und einen braunen Draht

(1,0 mm²). Schließen Sie den Draht dann an die

Klemme 21 des Verdichterschutzes an.

• Entfernen Sie den großen Klemmenblock von den

Reglerklemmen 10 bis 19.

• Schließen Sie den Verflüssigungssatz an die

Spannungsversorgung an (schalten Sie den

Gerätehauptschalter ein).

15. Wartung

Schalten Sie die Stromversorgung des

Verflüssigungssatzes immer aus, indem

Sie den Hauptschalter ausschalten,

bevor Sie das Lüfterblech öffnen.

Der in der Anlage herrschende Druck

und die Oberflächentemperatur können

dauerhafte körperliche Schäden

verursachen.

Wartungspersonal und Installateure

müssen über geeignete persönliche

Schutzausrüstung, Fähigkeiten

und Werkzeuge verfügen, um die

Wartungsarbeiten durchführen zu

können. Die Rohrtemperatur kann

100 °C überschreiten und schwere

Verbrennungen verursachen.

Stellen Sie sicher, dass regelmäßig

Service-Inspektionen gemäß den

Vorschriften Ihres Landes durchgeführt

werden, um einen zuverlässigen Betrieb

der Anlage zu gewährleisten.

Um systembedingte Probleme zu vermeiden, werden

die folgenden regelmäßigen Wartungsarbeiten

empfohlen:

• Vergewissern Sie sich, dass die

Sicherheitsvorrichtungen funktionstüchtig und

ordnungsgemäß eingestellt sind.

• Stellen Sie sicher, dass keine Lecks in der Anlage

vorhanden sind.

• Überprüfen Sie die Stromaufnahme des

Verdichters.

• Vergewissern Sie sich anhand der

Wartungsunterlagen, dass die Anlage

entsprechend den bisherigen Werten und

Betriebsbedingungen läuft.

• Überprüfen Sie, ob sämtliche elektrischen

Anschlüsse noch ordnungsgemäß befestigt sind.

• Sorgen Sie dafür, dass der Verflüssigungssatz

sauber ist und bleibt, und vergewissern Sie sich,

dass die Bauteile des Verflüssigungssatzes, die

Rohre und die elektrischen Anschlüsse frei von

Rost und Oxidation sind.

Der Verflüssiger muss mindestens einmal im Jahr

auf Verschmutzungen überprüft und ggf. gereinigt

werden. An der innenseite des Verflüssigers

gelangen Sie über die Lüftertür. Bei Microchannel-

Wärmeübertragern lagert sich der Schmutz eher

auf als im Verflüssiger. Deshalb sind sie leichter zur

reinigen als Lamellenrohrverflüssiger.

• Schalten Sie den Verflüssigungssatz mit dem

Hauptschalter aus, bevor Sie die Lüftertür öffnen.

• Entfernen Sie oberflächlichen Schmutz,

Blätter, Fasern usw. mit einem Staubsauger mit

Bürstenaufsatz bzw. mit einem anderen weichen

Aufsatz. Alternativ hierzu können Sie auch Druckluft

von innen nach außen durch das Register blasen und

mit einer weichen Bürste abbürsten. Verwenden Sie

keine Drahtbürste. Stoßen Sie nicht mit dem Rohr

oder der Düse des Staubsaugers gegen die Spule

und vermeiden Sie Kratzer.

• Drehen Sie vor dem Schließen der Lüfterservicetür

das Lüfterblatt in eine sichere Position, um zu

vermeiden, dass die Tür gegen das Lüfter stößt.

Falls der Kältemittelkreislauf geöffnet wurde und

Anlagenteile ohne Kältemittel sind, muss die Anlage mit

trockenem Stickstoff und durch Evakuierung getrocknet

werden, um jegliche Feuchtigkeit zu entfernen. Zudem

muss ein neuer Filtertrockner eingebaut werden.

Wenn eine Evakuierung des Kältemittels nötig sein

sollte, muss diese so vorgenommen werden, dass kein

Kältemittel in die Umwelt entweicht.

Abb. A: vollständig geöffneter Zustand, Anschluss 2

und 3 sind vollständig geöffnet und Anschluss 4 ist

vollständig geschlossen

Abb. B: vollständig geschlossener Zustand,

Anschluss 3 und 4 sind teilweise geöffnet und

Anschluss 2 ist vollständig geschlossen

Abb. C: teilweise geöffneter Zustand

(5,5 Umdrehungen im Uhrzeigersinn vom vollständig

geöffneten Zustand. Anschluss 2, 3, 4 ist vollständig

geöffnet).

16 – Konformitätserklärung

• PED Druckgeräterichtlinie 2014/68/EU EN 378-

2:2016 - Kälteanlagen und Wärmepumpen –

Sicherheitstechnische und umweltrelevante

Anforderungen – Teil 2: Konstruktion, Herstellung,

Prüfung, Kennzeichnung und Dokumentation

Niederspannungsrichtlinie 2014/35/EU EN 60335-

1:2012 + A11:2014 - Sicherheit elektrischer Geräte für

den Hausgebrauch und ähnliche Zwecke – Teil 1:

Allgemeine Anforderungen – für alle oben genannten

Verflüssigungssätze

Ökodesign-Richtlinie 2009/125/EG zur Schaffung

eines Rahmens für die Festlegung von Anforderungen

an die umweltgerechte Gestaltung

energieverbrauchsrelevanter Produkte.

VERORDNUNG (EU) 2015/1095 zur Durchführung der

Richtlinie 2009/125/EG im Hinblick auf die Festlegung

von Anforderungen an die umweltgerechte

Gestaltung von gewerblichen Kühllagerschränken,

Schnellkühlern/-frostern, Verflüssigungssätzen und

Prozesskühlern.

• Verflüssigungssatzmessungen erfolgen gemäß der

Norm „ EN 13771-2:2017“ – Kältemittel-Verdichter

und Verflüssigungssätze für die Kälteanwendung

– Leistungsprüfung und Prüfverfahren – Teil 2:

Verflüssigungssätze

17. Garantie

Zur Geltendmachung eines Garantieanspruchs

müssen stets die Typenbezeichnung und

Seriennummer des Produkts übermittelt werden.

Unter Umständen erlischt die Produktgarantie in

folgenden Fällen:

• Fehlen des Typenschilds.

• Äußere Modifikationen, vor allem durch Bohren,

Schweißen, gebrochene Füße und Stoßspuren.

• Öffnung des Verdichters/Rückgabe eines

unversiegelten Verdichters.

• Rost, Wasser oder Farbstoff zur Lecksuche im

Inneren des Verdichters.

• Verwendung eines von Danfoss nicht zugelassenen

Kältemittels oder Schmierstoffes.

• Jegliche Abweichung von den Hinweisen zur

Installation, Anwendung oder Wartung.

• Benutzung in mobilen Anwendungen.

• Benutzung in einer explosionsfähigen Atmosphäre.

• Keine Angabe der Typen- oder

Seriennummer bei der Geltendmachung des

Gewährleistungsanspruchs.

18. Entsorgung

Only for Norway

Danfoss empfiehlt die Entsorgung der

Verflüssigungssätze und des Öls durch ein

entsprechend qualifiziertes Unternehmen

am Standort der Anlage.

Anleitung

118A5382A - AN18658643414604-001701 | 11

© Danfoss | Climate Solutions | 2022.02

Modul B Plus ist eine Elektronikplatine

für Typen mit P02-Version zur automatischen

Flüssigkeitseinspritzung in Scroll-Verdichter mit

elektronischem Expansionsventil.

Modul B Plus

LED 2

LED 1

Modul B Plus wird vom Berührungsschutz (Bild 6)

abgedeckt.

Entfernen Sie den Berührungsschutz nur

dann, wenn dies erforderlich ist. Schalten Sie das

Gerät aus, bevor Sie diese Abdeckung entfernen.

LED2 LED1

Modul B Plus innen

Bild 6

Anwendung

Modul B Plus regelt die Flüssigkeitseinspritzung

und überwacht zudem die folgenden

Parameter: Heißgastemperatur, Phasenfolge und

Phasenausfall.

Funktionsbeschreibung

• Flüssigkeitseinspritzung

- Modul B Plus kann die Heißgastemperatur

regeln. Der standardmäßige Einstellungswert

ist 125 °C. Dieser ist erforderlich, um den

Verflüssigungssatz zuverlässig innerhalb seiner

Anwendungsgrenzen zu betreiben.

Ändern Sie diesen Einstellungswert nicht.

- Sobald der Verdichter stoppt, wird innerhalb von

6 Sekunden das Flüssigkeitseinspritzungsventil

19 - Modul B Plus - Benutzerhandbuch

geschlossen.

• Heißgastemperatur-Überhitzungsschutz

- Der Heißgastemperaturfühler von Modul B Plus

kann die Heißgastemperatur in einem Bereich

zwischen -50 und 180 °C bei einer Messtoleranz

von ±0,5 °C erfassen. Der Heißgasfühler ist in

einem Abstand von 150 mm zum Verdichter-

Druckstutzen angebracht.

- Wenn die Heißgastemperatur über

dem Hochtemperaturauslösepunkt

(Einstellungswert + 10 K) liegt, wird das

Alarmrelais (J5) innerhalb von 1 Sekunde

geöffnet. Der Status heißt „DGT Überhitzung

statisch“ (siehe Tabelle 1). Wenn die

Heißgastemperatur 5 Minuten lang

durchgehend unter dem Zurücksetzungspunkt

(Einstellungswert -15 °C) liegt, wird das

Alarmrelais (J5) geschlossen. Dieser

5-Minuten-Verzögerungsstatus heißt „DGT

Rücksetzungsverzögerung“.

- Wenn die Heißgastemperatur öfter als 5-mal

innerhalb von 1 Stunde den Grenzwert

überschreitet, wird das Alarmrelais (J5) im

offenen Zustand gesperrt und kann nur

zurückgesetzt werden, indem das Netzteil

von Modul B Plus manuell zurückgesetzt

wird (Einheit aus- und nach einiger Zeit

wieder einschalten). Der Status heißt „DGT

Überhitzungssperre“ (siehe Fehlerbehebung in

Tabelle 1).

- Bei einer Fehlfunktion des

Heißgastemperaturfühlers, z. B. „Sensor

unterbrochen“, „Sensor-Kurzschluss“ oder

„Außerhalb Bereich“, wird das Alarmrelais (J5)

ebenfalls im offenen Zustand gesperrt (siehe

Fehlerbehebung Tabelle 1).

• Phasenschutz

- Die Funktionen für die Phasenfolge und

Erkennung einer fehlenden Phase werden nur

beim Einschalten des Verdichters ausgeführt.

Wenn ein Phasenfehler vom Typ „Phasenverlust“

oder „Phasenumkehrung“ innerhalb von 4,5 bis

5 Sekunden erfasst wird, wird das Alarmrelais

(J5) geöffnet und im offenen Zustand gesperrt.

Dieser Sperrstatus kann nur durch manuelles

Zurücksetzen des Netzteils von Modul B Plus

zurückgesetzt werden (siehe Fehlerbehebung

in Tabelle 1).

• Benutzerschnittstelle

- Nach dem Einschalten von Modul B Plus leuchtet

LED 1 (Stromversorgung) durchgehend rot.

Nach dem Ausschalten von Modul B Plus

erlischt LED 1 (Stromversorgung). Nach dem

Einschalten von Modul B Plus, leuchtet LED 2

(Status) durchgehend grün, sofern das Modul

keine Störung aufweist. Die Anordnung von

LED 1 und LED 2 an Modul B Plus sind auf

Abbildung 6 zu sehen.

- Wenn Modul B Plus eingeschaltet wird und eine

Störung erfasst wird, leuchtet LED 2 (Status)

abwechselnd jeweils eine Sekunde lang gelb

und rot. Weitere Informationen zum Blinkcode

in Tabelle 1.

Bild 7.

135

80

90

100

110

120

130

140

01020304050607

08

0

Flüssigkeitseinspritzungszone

Heißgastemperatur (°C)

Hochtemperatur-Auslösepunkt (Einstellungswert +10 K)

DGT Rücksetzungsverzögerung (5 Min.)

DGT Überhitzung statisch

(Verdichter-Stopp)

Alarmrelais (J5)

schließen

(Verdichter-Start)

DGT Überhitzungssperre

Einstellungswert

=125 °C

Einstellungswert

-15 K

< 60 Min.

• Modul B Plus Kommunikation mit dem Optyma

Plus Regler.

- Wenn Alarmrelais (J5) geöffnet ist, wird das

Signal an Digitaleingang 2 (DI2) des Optyma Plus

Reglers gesendet, der den Sicherheitsalarm

(A97) im Optyma Plus Regler aktiviert, und die

Stromversorgung des Verdichters wird sofort

unterbrochen.

Model B Plus Schaltplan

DI1 DI2

230Vac

L

N

PE

Supply

Optyma

Plus

Controller

084B

A1

N

X1

L1 L2 NL3

I > I >I >

2 4 6

Q

1

F1

L

N

PE

PE

L1

L2

L3

J1 J13 J2 J3 J4 J5

A3

Module B+

T>

S1

R8

M

M4

K2

M

3~

M1

P

N

P'

N'

PE

A2

3A

Tabelle 1: Störungs-Blinkcode (LED 2 Gelb-Rot-Blinkcode)

Kategorie

Blink-

dauer

Gelb

Blink-

dauer

Rot

Fehler Beschreibung Maßnahme

Heißgastem-

peratur 1

1

DGT Hochtemperatur

statisch/DGT Rück-

setzungsverzögerung

Die Heißgastemperatur ist

höher als der Auslösepunkt

für den Verdichter-Stopp

Überprüfen Sie, ob der Optyma Regler einen Sicherheitsalarm (A97) ausgibt. Falls ja,

warten Sie, bis dieser automatisch behoben ist. Tritt dieser Fehler öfter auf, prüfen Sie, ob

das Gerät innerhalb seiner Anwendungsgrenzen betrieben wird.

2

DGT Hochtemperatur-

sperre

„DGT Überhitzung statisch“

tritt 5-mal innerhalb

1 Stunde auf

Setzen Sie das Netzteil von Modul B Plus manuell zurück (Einheit ausschalten und nach

einiger Zeit wieder einschalten).

3

DGT außerhalb des

Bereichs

DGT außerhalb des

normalen Bereichs (-50 ...

180 °C)

Überprüfen Sie, ob der Heißgastemperaturfühler ordnungsgemäß an der Druckleitung

montiert ist. Überprüfen Sie die Heißgastemperatur unter Optyma Plus Regler-Parameter

U27 (sollte sich innerhalb -50 ... 180 °C befinden).

4DGT Sensorbruch/DGT

Sensor-Kurzschluss

Heißgastemperaturfühler

gebrochen/Kurzschluss

Überprüfen Sie den Heißgastemperaturfühler und den Anschluss.

Dreiphasig 2

1

Phasenverlust Verlust einphasiges Signal Überprüfen Sie am 3-phasigen Netzteil (J2) von Modul B Plus, ob eine der 3 Phasen fehlt.

Falls ja, schließen Sie das Netzteil von Modul B Plus richtig an und setzen Sie Modul B

Plus manuell zurück (Einheit ausschalten und nach einiger Zeit wieder einschalten).

2

Phasenumkehrung Falscher Phasenanschluss Überprüfen Sie am 3-phasigen Netzteil (J2) von Modul B Plus, ob die Reihenfolge

der 3 Phasen richtig ist. Falls nicht, schließen Sie das Netzteil von Modul B Plus in der

richtigen Phasenreihenfolge an und setzen Sie Modul B Plus manuell zurück (Einheit

ausschalten und nach einiger Zeit wieder einschalten).

Optyma™ Plus

OP-LPQM, OP-MPYM, OP-MPXM,

OP-MPGM, OP-LPOM

12 | AN18658643414604-001701 - 118A5382A © Danfoss | Climate Solutions | 2022.02

1 – Introduction

Ces instructions concernent les groupes

de condensation Optyma™ Plus OP-MPYM,

OP-MPXM, OP-MPGM, OP-LPQM et OP-LPOM utilisés

pour les systèmes de réfrigération. Elles fournissent

les informations nécessaires pour la sécurité et

l'utilisation appropriée de ces produits.

Le groupe de condensation comprend les éléments

suivants :

• Échangeur de chaleur à microcanaux

• Compresseur à piston ou scroll

• Réservoir avec vanne d'arrêt

• Vannes à boule

• Voyant de liquide

• Pressostats HP/BP

• Udskifteligt tørrefilter

• Contrôleur électronique

• Sectionneur principal (Interrupteur principal avec

protection contre les surcharges)

• Ventilateur et condensateurs de compresseurs

• Contacteur du compresseur

• Relais de surveillance de l'alimentation**

• Logement robuste et résistant aux intempéries

•

Régulateur d'injection de liquide (Module B Plus)*

• Détendeur électronique (ETS6)*

• Les composants connectés sont équipés d’un port

Schrader

*Pour version P02 uniquement,

**pour les modèles P05 uniquement

2 – Manipulation et stockage

• Il est recommandé de ne pas ouvrir l'emballage

avant d'avoir positionné le groupe à son

emplacement d'installation

• Manipulez le groupe avec soin. L'emballage

permet l'utilisation d'un chariot élévateur ou d'un

transpalette. Utilisez un équipement de levage

approprié et sûr.

• Stockez et transportez le groupe en position

verticale.

• Stockez le groupe à une température comprise

entre -35 °C et 50 °C.

• N'exposez pas l'emballage à la pluie ou à une

atmosphère corrosive.

• Après le déballage, vérifiez que le groupe est

complet et qu'il n'est pas endommagé.

3 – Précautions d'installation

Ne placez jamais le groupe dans une