Tweco Robotics RDM-2000 Robotic Deflection Mount Guide d'installation

- Taper

- Guide d'installation

50

60

Hz

1

PHASE

GTAW

SMAW

INVERTER

CC

DC

115

V

230

V

SUPPORT DE

DÉVIATION

D’ENSEMBLE

ROBOTISÉ

RDM-2000

Version No: AA.01 Date D’émission: 1 Juillet 2006 Manuel No: BGLS-DTR6007-LFR

Guide D’installation

et D’utilisation

English

Français

Español

50

60

Hz

1

PHASE

GTAW

SMAW

INVERTER

CC

DC

115

V

230

V

VOTRE ACTIVITÉ NOUS INTÉRESSE!

Félicitations pour votre nouveau produit Tweco

®

. Nous sommes fiers de

vous avoir comme client et nous tâcherons de vous fournir les meilleurs

services et fiabilité dans l’industrie. Ce produit est soutenu par une vaste

garantie et un réseau mondial de service. Pour localiser votre distributeur

ou agence de service le plus proche, veuillez communiquer avec un

représentant à l’adresse ou au numéro de téléphone correspondant à

votre région, indiqué au verso de la couverture du manuel, ou visitez

notre site web www.tweco.com.

Ce Manuel d’utilisation a été conçu pour vous permettre d’utiliser et de

faire fonctionner correctement votre produit Tweco

®

. Votre satisfaction

et le fonctionnement en toute sécurité de votre produit sont nos

principaux soucis. Par conséquent, veuillez prendre le temps de lire

tout le manuel, spécialement en ce qui concerne les Précautions de

Sécurité. Ceci vous aidera à éviter d’éventuels accidents qui pourraient

survenir en travaillant avec ce produit.

VOUS ÊTES EN BONNE COMPAGNIE!

La Marque de Choix pour les Entrepreneurs et les Fabricants dans le Monde.

Tweco

®

Robotics est une marque globale de produits de soudage à l’arc

pour Thermadyne Industries Inc. Nous fabriquons et fournissons aux

plus grands secteurs de l’industrie de soudage dans le monde dont:

Fabrication, Construction, Exploitation Minière, Automobile, Aérospatial,

Ingénierie, Rural et Loisirs/Bricolage.

Nous nous distinguons de notre concurrence grâce à nos produits

en tête du marché, fiables, ayant résisté à l’épreuve du temps. Nous

sommes fiers de notre innovation technique, nos prix compétitifs, notre

excellente livraison, notre service clientèle et notre support technique

de qualité supérieure, ainsi que de l’excellence dans les ventes et

l’expertise en marketing.

Surtout, nous nous engageons à développer des produits utilisant des

technologies de pointe pour obtenir un environnement de travail plus

sécurisé dans l’industrie de la soudure.

i

AVERTISSEMENT

LISEZ ET COMPRENEZ TOUT LE MANUEL ET LES PRATIQUES DE SÉCURITÉ DE L’UTILISATEUR AVANT L’INSTALLATION,

LE FONCTIONNEMENT OU L’ENTRETIEN DE L’ÉQUIPEMENT. MÊME SI LES INFORMATIONS CONTENUES DANS CE MANUEL

REPRÉSENTENT LE MEILLEUR JUGEMENT DU FABRICANT, CELUI-CI N’ASSUME AUCUNE RESPONSABILITÉ POUR SON

USAGE.

Support de Déviation D’ensemble Robotisé

Guide D’installation et D’utilisation

Numéro du Manuel d’Instructions pour BGLS-DTR6007-LFR

Publié par:

Tweco

®

Products Inc.

2800 Airport Road

Denton, TX 76208

(940) 566-2000

www.tweco.com

Copyright © 2006 par

Thermadyne Industries Inc.

® Tous droits réservés.

La reproduction, de tout ou partie de ce manuel, sans l’autorisation écrite de l’éditeur, est interdite.

L’éditeur n’assume pas et dément toute responsabilité pour perte ou dommage causés à une partie par erreur ou

omission dans ce manuel, si une telle erreur résulte d’une négligence, d’un accident, ou de toute autre cause.

Date de Parution: 1 Julliet 2006

Complétez les informations suivantes à des fins de garantie:

Lieu D’achat: ________________________

Date D’achat: ________________________

Numéro de: ________________________

Support de déviation d’enSemble robotiSé

ii

BGLS-DTR6007-LFR

Tableau des Matières

SECTION 1: INSTRUCTIONS DE SÉCURITÉ ET MISES EN GARDE .............................F1-1

1.01 Accidents de Soudage .............................................................................F1-1

1.02 Principales Normes de Sécurité ..............................................................F1-3

1.03 Sécurité et Santé .....................................................................................F1-3

SECTION 2: INTRODUCTION ET DESCRIPTION ..................................................F2-4

2.01 Comment Utiliser ce Manuel ...................................................................F2-4

2.02 Réception de L’équipement .....................................................................F2-4

2.03 Introduction ............................................................................................F2-4

SECTION 3: INSTALLATION ET OPÉRATION ......................................................

F3-6

3.01 Installation ..............................................................................................F3-6

3.02 Dispositif D’assistance Pneumatique ......................................................F3-8

3.03 Schéma de Câblage .................................................................................F3-9

3.04 Entretien ..................................................................................................F3-9

SECTION 4: PIÈCES DE RECHANGE ..............................................................

F4-10

GARANTIE ........................................................................................... F5-15

TABLEAU DES GARANTIES ........................................................................ F5-16

COORDONNÉES DES SERVICES CLIENTÉLES AUTOUR DU MONDE ........................ F5-17

Support de déviation d’enSemble robotiSé

F1-1

BGLS-DTR6007-LFR

INSTRUCTIONS DE SÉCURITÉ ET MISES EN GARDE

1.01 Accidents de Soudage

5. Toutes les connexions de terre doivent être vérifiées

périodiquement pour déterminer si elles sont

mécaniquement résistantes et électriquement appropriées

au courant demandé.

6. En cas de soudage ou découpage en courant alternatif

dans des conditions d’humidité ou de chaleur avec facteur

de transpiration, l’utilisation de contrôles automatiques

fiables pour réduire la tension à vide est recommandée

pour diminuer les risques de choc.

7. Lorsque le procédé de soudage ou découpage exige des

valeurs de tension en circuit ouvert dans des machines à

courant alternatif plus élevé que 80 volts, et des machines

à courant continu plus élevé que 100 volts, des mesures

doivent être prises pour empêcher un contact accidentel

entre l’opérateur et la tension élevée par une isolation

adéquate ou d’autres moyens.

8. Lorsque le soudage doit être interrompu pendant une

certaine période, comme lors d’un repas ou d’une nuit,

toutes les électrodes doivent être enlevées de la torche et

celle-ci doit être rangée avec soin pour éviter un contact

accidentel.

9. La torche doit être déconnectée de la source d’énergie en

cas de non utilisation.

10. Ne plongez

jamais les pistolets Mig, les supports

d’électrodes, les torches Tig, les torches à plasma ou les

électrodes dans l’eau.

AVERTISSEMENT

LA FUMÉE, LES ÉMANATIONS ET LES GAZ PEUVENT

ÊTRE DANGEREUX POUR VOTRE SANTÉ.

SECTION 1:

INSTRUCTIONS DE SÉCURITÉ ET MISES EN GARDE

AVERTISSEMENT

DES BLESSURES GRAVES OU MORTELLES PEUVENT RÉSULTER D’UNE INSTALLATION, D’UN USAGE ET D’UN ENTRETIEN

INCORRECTS DE L’ÉQUIPEMENT DE SOUDAGE ET DÉCOUPAGE. UNE MAUVAISE UTILISATION DE CET ÉQUIPEMENT ET

D’AUTRES PRATIQUES RISQUÉES PEUVENT ÊTRE DANGEREUSES. L’OPÉRATEUR, LE SUPERVISEUR ET L’AIDE DOIVENT

LIRE ET COMPRENDRE LES PRÉMISE EN GARDES ET INSTRUCTIONS DE SÉCURITÉ SUIVANTES AVANT L’INSTALLATION

OU L’UTILISATION DE TOUT ÉQUIPEMENT DE SOUDAGE OU DÉCOUPAGE.

LE PROCÉDÉ DE DÉCOUPAGE ET SOUDAGE EST EMPLOYÉ DANS DE NOMBREUX ENVIRONNEMENTS POTENTIELLEMENT

DANGEREUX COMME LES HAUTEURS, LES ZONES À VENTILATION LIMITÉE, LES PIÈCES ÉTROITES, AUTOUR DE L’EAU,

DANS DES MILIEUX HOSTILES, ETC., ET IL EST IMPORTANT QUE LES OPÉRATEURS SOIENT CONSCIENTS DES DANGERS

LORS DU TRAVAIL DANS CES TYPES DE CONDITIONS. ASSUREZ-VOUS QUE L’(LES) OPÉRATEUR(S) SONT FORMÉS AUX

PRATIQUES DE SÉCURITÉ POUR LES ENVIRONNEMENTS DANS LESQUELS ILS SONT SUPPOSÉS TRAVAILLER ET SOUS

SUPERVISION COMPÉTENTE.

IL EST ESSENTIEL QUE L’OPÉRATEUR, LE SUPERVISEUR OU TOUT LE PERSONNEL DANS LA ZONE DE TRAVAIL SOIENT

CONSCIENTS DES DANGERS DU PROCÉDÉ DE SOUDAGE ET DÉCOUPAGE. UNE FORMATION ET UNE SUPERVISION ADAPTÉES

SONT IMPORTANTES POUR UN LIEU DE TRAVAIL SÛR. GARDEZ CES INSTRUCTIONS POUR UNE UTILISATION FUTURE.

DES INFORMATIONS SUPPLÉMENTAIRES DE SÉCURITÉ ET DE FONCTIONNEMENT SONT MENTIONNÉES DANS CHAQUE

PARTIE.

1. Ne touchez pas les pièces électriques sous tension.

2.

Ne touchez pas en même temps une électrode avec

la peau nue et la masse.

3. Gardez toujours les gants de soudage au sec et en

bon état.

REMARQUE

Les vêtements de protection aluminisés peuvent

devenir une partie du circuit électrique.

4. Eloignez les bouteilles d’oxygène, les chaînes,les câbles

métalliques, les engins de levage, les treuils et les élévateurs

de toute partie du circuit électrique.

AVERTISSEMENT

UN CHOC ELECTRIQUE PEUT PROVOQUER DES

BLESSURES OU PEUT ÊTRE MORTELLE

L’INSTALLATION ET L’ENTRETIEN DE L’ÉQUIPEMENT

DOIVENT ÊTRE CONFORMES AU CODE ELECTRIQUE

NATIONAL (NFPA 70) ET AUX CODES LOCAUX.

N’EFFECTUEZ PAS D’ENTRETIEN OU DE RÉPARATION

LORSQUE L’ÉQUIPEMENT EST EN MARCHE. N’OPÉREZ

PAS L’ÉQUIPEMENT SANS ISOLATEURS OU CACHES

DE PROTECTION. L’ENTRETIEN OU LA RÉPARATION

DE L’ÉQUIPEMENT DOIVENT ÊTRE EFFECTUÉS

UNIQUEMENT PAR UN TECHNICIEN QUALIFIÉ, OU PAR

DU PERSONNEL FORMÉ.

Support de déviation d’enSemble robotiSé

F1-2

BGLS-DTR6007-LFR

INSTRUCTIONS DE SÉCURITÉ ET MISES EN GARDE

21. Les préparations à cheveux inflammables ne devraient

pas être utilisées lors du soudage ou découpage. Portez

des bouchons d’oreilles pour protégez vos oreilles des

étincelles.

22. Lorsque la zone de travail le permet, l’opérateur devrait

être enfermé dans une cabine individuelle recouverte d’un

revêtement à faible réflectivité comme l’oxyde de zinc. Ceci est

un facteur important pour absorber les rayons ultraviolets, et

un noir de lampe. L’opérateur devrait être enfermé avec des

écrans non combustibles revêtus de manière similaire.

AVERTISSEMENT

LES ETINCELLES DE SOUDURE PEUVENT CAUSER

DES INCENDIES ET DES EXPLOSIONS.

23. Les causes d’incendie et d’explosion sont: les combustibles

atteints par l’arc, flammes, étincelles volantes, scories

chaudes ou matériaux chauffés. Retirez les combustibles de

la zone de travail et/ou etablissez une surveillance du feu.

24.

Evitez les vêtements huileux ou graisseux car les étincelles

peuvent y mettre le feu. Ayez un extincteur à proximité et sachez

comment l’utiliser.

25.

Soyez attentif au danger de conduction ou rayonnement, par

exemple si le soudage ou découpage doit être fait contre un

mur, une cloison, un toit en métal, un plafond ou un toit, des

préMise en Gardes doivent être prises pour éviter la mise à feu

des combustibles de l’autre côté.

26. Ne soudez ni

ne coupez pas des conteneurs ayant contenu

des combustibles. Tous les espaces creux, cavités et

conteneurs devraient être aérés avant le soudage ou

découpage pour permettre l’évasion de l’air ou des gaz.

Une purge avec du gaz inerte est recommandée.

27. N’utilisez jamais d’oxygène dans une torche de

soudage. N’utilisez que des gaz inertes ou des

mélanges de gaz inertes conformément aux exigences

du procédé. L’utilisation de gaz combustibles

comprimés peut causer des explosions pouvant

provoque blessures personnelles ou être fatales.

L’utilisation de l’arc contre toute bouteille de gaz

comprimé peut endommager la bouteille ou causer

une explosion.

AVERTISSEMENT

LE BRUIT PEUT NUIRE A L’AUDITION.

28. Le bruit du procédé Air Carbone Arc peut nuire à

votre audition. Portez les dispositifs de protection

auditive pour vous protéger lorsque les niveaux de

bruit dépassent les standards OSHA. Des dispositifs

de protection auditive appropriés doivent être portés

par les opérateurs et le personnel aux abords pour

assurer une protection personnelle contre le bruit.

11. Eloignez la fumée, les émanations et les gaz de la zone

de respiration.

12. Les émanations du procédé de soudage ou découpage

sont de divers types et forces, selon le genre de métal

de base travaillé. Pour votre sécurité, ne respirez pas

ces émanations.

13. La ventilation doit être suffisante pour enlever la fumée,

les émanations et les gaz pendant le fonctionnement

pour protéger les opérateurs et le personnel présents

dans le secteur.

14. Les vapeurs de solvants chlorés peuvent former le gaz

toxique « Phosgène » en cas d’exposition au rayonnement

ultraviolet d’un arc électrique. Tous les solvants, décapants

et sources potentielles de ces vapeurs doivent être enlevés

de la zone de travail.

15. Les émanations produites lors du soudage ou

découpage, surtout à des endroits confinés, peuvent

causer une gêne et un malaise physique en cas

d’inhalation pendant une période prolongée.

16. Fournissez suffisamment de ventilation dans la zone

de soudage ou découpage. Servez-vous d’appareils

respiratoires à arrivée d’air si la ventilation n’est pas

suffisante pour enlever toutes les émanations et gaz. Ne

ventilez jamais avec de l’oxygène. L’oxygène entretient

et accélère vigoureusement le feu.

17. Les procédés de soudage et découpage produisent une

chaleur localisée extrême et de forts rayons ultraviolets.

18. N’essayez jamais de souder ou couper sans casque de

soudage équipé de verres adéquats. Veillez à ce que

les verres soient conformes aux normes fédérales. Des

verres à filtre de numéro 12 à 14 fournissent la meilleure

protection contre le rayonnement de l’arc. En cas d’endroit

confiné évitez que les réflexions du rayonnement de l’arc

pénètrent autour du casque.

AVERTISSEMENT

LE RAYONNEMENT DE L’ARC, LES SCORIES ET LES

ETINCELLES CHAUDES PEUVENT BLESSER LES YEUX

ET BRULER LA PEAU.

19. Veillez à ce que tout le personnel dans la zone de

travail soit protégé du rayonnement de l’arc et des

étincelles. Des rideaux de protection approuvés et des

lunettes de protection appropriées devraient être utilisés

pour fournir une protection au personnel se trouvant aux

abords et aux opérateurs des équipements voisins.

20. La peau devrait aussi être protégée des rayons de l’arc, de

la chaleur et du métal fondu. Portez toujours des gants et

des vêtements de protection qui empêchent l’exposition de

votre peau. Toutes les poches devraient être fermées et les

manchettes cousues. Des tabliers, manches, guêtres en cuir,

etc. devraient être portés pour le soudage et découpage ou

pour les opérations lourdes utilisant de grandes électrodes. Les

chaussures de sécurité fournissent une protection suffisante

contre les brûlures aux pieds. Pour plus de protection portez

des guêtres en cuir.

Support de déviation d’enSemble robotiSé

F1-3

BGLS-DTR6007-LFR

INSTRUCTIONS DE SÉCURITÉ ET MISES EN GARDE

1.02 Principales Normes de Sécurité

1.03 Sécurité et Santé

REMARQUE

Veillez à lire et comprendre toutes les

instructions de sécurité et les préMise en

Gardes contenues dans section 1 de ce manuel

avant de procéder à des opérations de soudage

ou découpage.

AVERTISSEMENT

UN ÉQUIPEMENT DE SOUDAGE OU DE DÉCOUPAGE

MAL INSTALLÉ, UTILISÉ ET ENTRETENU PEUT

ENTRAÎNER DES BLESSURES GRAVES OU FATALES.

UNE MAUVAISE UTILISATION DE CET ÉQUIPEMENT

ET D’AUTRES PRATIQUES RISQUÉES PEUVENT ÊTRE

DANGEREUSES.

Un choc électrique peut causer des blessures ou

la mort.

La fumée, les émanations et les gaz peuvent être

dangereux pour la santé.

Les rayonnements d’arc, les scories chaudes et les

étincelles peuvent causer des lésions oculaires et

des brûlures de la peau.

Les étincelles de soudure peuvent causer des

incendies et des explosions.

Le bruit excessif peut nuire à votre audition.

•

•

•

•

•

RÉFÉRENCES DE SÉCURITÉ ET D’OPÉRATION

1. Code de Règlements Fédéraux. (OSHA)

Article 29 Parties 1910.95, 132, 133, 134, 139, 251, 252, 253, 254 et 1000.

U.S. Government Printing Office, Washington, DC. 20402.

2. ANSl Z49.1 “Sécurité lors du Soudage et Découpage”.

3. ANSI Z87.1 “Pratique pour la Protection Professionnelle et Educative du Visage et des Yeux”.

4. ANSl Z88.2 “Pratique Standard pour la Protection Respiratoire”.

American National Standards Institute, 1430 Broadway, New York, NY. 10018.

5. AWS F4.1 “Pratiques de Sécurité Recommandées pour les Conteneurs de Soudage et

Découpage”.

6. AWS C5.3 “Pratiques Recommandées pour le Gougeage et le Découpage Air Carbone Arc”.

The American Welding Society, 550 NW Lejeune RD., P.O.BOX 351040, Miami FL. 33135.

7. NFPA 51B “Prévention d’Incendie dans les Procédés de Découpage et Soudage.”

8. NFPA-7 “Code Electrique National”.

National Fire Protection Association, Battery Park, Quincy, MA, 02269.

9. ANSl Z49.1 “Sécurité lors du Soudage et Découpage”.

Canadian Standards Association, 178 Rexdale Blvd., Rexdale, Ontario, Canada M9W 1R3.

Support de déviation d’enSemble robotiSé

F2-4

BGLS-DTR6007-LFR

INTRODUCTION ET DESCRIPTION

2.03 Introduction

Le support de déviation d’ensemble robotisé Tweco

®

Robotics

– série « RDM-2000 » — est un dispositif de sécurité conçu

pour agir comme mécanisme de commutation entre le tube

conducteur et le bras robotisé. Le mécanisme interne de

commutation est activé lorsqu’un choc est détecté dans

n’importe quelle direction.

Il Fonctionne de la Façon Suivante

Lorsqu’un choc se produit entre le tube conducteur et le

montage/pièce, le tube se déplace dans la même direction que

l’arbre de support de déviation. Cela entraîne l’activation d’au

moins un des trois mécanismes de commutation qui se trouvent

à l’intérieur du support. Cette activation entraîne à son tour celle

du circuit d’arrêt d’urgence, qui est en position fermée au repos,

ce qui interrompt le déplacement du bras robotisé.

Le support de déviation détecte un déplacement dans n’importe

quelle direction, qu’il s’effectue dans l’axe des z (frontalement),

ou qu’il résulte d’un effort transversal ou de torsion.

F

z

M

y

M

x

M

z

Les supports de déviation de la série RDM-2000 sont

disponibles en trois modèles, ce qui permet de choisir la

flexibilité de ressort la mieux adaptée aux exigences de

l’utilisation particulière. En plus des trois flexibilités de

ressort, les supports sont équipés en standard d’un dispositif

d’assistance pneumatique. Cela permet à l’opérateur de

l’ensemble robotisé d’augmenter la pression de séparation

pour n’importe quelle force. Pour plus de détails, se reporter

aux Tableauaux 1 à 3 qui se trouvent Section 3, page 3-8.

N° de Réf. N° de

Commande

Description

RDM-2000-S 3500-1155 Léger

RDM-2000-M 3500-1156 Moyen

RDM-2000-H 3500-1157

Renforcé

N° de Réf. Fz Mx/My Mz

RDM-2000-S 267 N (60#) 18 Nm Ca. 15 Nm

Env.

RDM-2000-M 444 N

(100#)

27 Nm Ca. 25

Nm Env,

RDM-2000-H 662 N

(140#)

28 Nm Ca. 26

Nm Env.

2.01 Comment Utiliser ce Manuel

Pour vous assurer d’utiliser le chalumeau en toute sécurité,

lisez le manuel en entier, y compris les sections sur les

instructions de sécurité et les avertissements.

Les mentions AVERTISSEMENT, MISE EN GARDE et

REMARQUE peuvent figurer tout au long de ce manuel.

Prêtez une attention particulière à l’information fournie

sous ces mentions. Il s’agit de remarques spéciales

facilement reconnaissables:

AVERTISSEMENT

UN AVERTISSEMENT FOURNIT DE L’INFORMATION

SUR LES RISQUES DE BLESSURES.

MISE EN GARDE

Une MISE EN GARDE fournit de l’information

sur un possible d’équipement.

REMARQUE

Une

REMARQUE fournit de l’information utile

sur certaines procédures d’exploitation.

2.02 Réception de L’équipement

Lorsque vous recevez l’équipement, faites l’inventaire de la

livraison et comparez-le à la facture pour vous assurer qu’il

ne manque aucun élément, puis inspectez l’équipement

pour vous assurer qu’il n’a pas été endommagé durant

la livraison. Si l’équipement a été endommagé, contactez

immédiatement le transporteur afin de faire une demande

d’indemnisation. Adressez-vous à l’endroit indiqué au

verso de la couverture de ce manuel et fournissez tous les

renseignements nécessaires à la demande d’indemnisation

pour les dommages à l’équipement ou l’erreur de livraison.

Incluez une description complète de la pièce faisant l’objet

de la demande.

Si vous désirez un exemplaire supplémentaire ou de

remplacement de ce DC, veuillez communiquer avec

Tweco

®

Robotics à l’adresse ou au numéro de téléphone

correspondant à votre région, indiqué au verso de la

couverture du manuel. Dans votre demande, incluez le

numéro du manuel (à la page i) et le numéro de pièce du

DC: 64-2601.

SECTION 2:

INTRODUCTION ET DESCRIPTION

Support de déviation d’enSemble robotiSé

F2-5

BGLS-DTR6007-LFR

INTRODUCTION ET DESCRIPTION

Les supports de déviation de la série RDM-2000 sont

fournis en standard avec les articles illustrés sur la Figure

1. Avant de procéder à l’installation, lire et veiller à bien

comprendre les opérations d’installation figurant dans

ce manuel.

6

5

9

4

3

2

1

7

8

Figure 1: Ensemble de Support RDM-2000

REMARQUE

La plaque adaptatrice RDM servant à adapter

le support RDM au bras robotisé est vendue

séparément. Se reporter à la Section 4

pages 10 à 14, pour s’assurer que la plaque

adaptatrice RDM est celle qui convient à

l’ensemble robotisé particulier.

N° Article Description Qté

1 Ensemble de Support de Déviation RDM-

2000

1

2 Câble D’arrêt D’urgence 1

3 Plaque Adaptatrice Arrière (Aluminium) 1

4 Vis M6 x 1 x 16 mm à Tête Creuse Fraisée 5

5 Clé Mâle 4 mm 1

6 Clé Mâle 3 mm 1

7 Clavette 3/16 in x 3/16 in x ½ in de Long 1

8 Raccord D’air (S’adapte aux tubes de 5/32 in) 1

9 Vis M4 x 60 mm à Tête Creuse 6

Support de déviation d’enSemble robotiSé

F3-6

BGLS-DTR6007-LFR

INSTALLATION ET OPÉRATION

3.01 Installation

1. Enlever le support RDM et les autres accessoires du

carton. Vérifier la présence de tous les articles illustrés

sur la Figure 1 et les identifier. En cas d’absence de

l’une quelconque des pièces, bien vouloir en aviser

le distributeur de soudage ou le service clientèle de

Tweco Products (au 1-800-231-9353).

2. Identifier et régler la position de

REPOS sur l’ensemble

robotisé.

3. Une ligne indiquant la position de

REPOS est gravée

sur le pourtour extérieur de la plaque adaptatrice

RDM. Placer cette ligne à la position de REPOS du

bras robotisé. Enfoncer et serrer à l’aide d’une clé

Allen de 5 mm les vis à tête creuse fournies avec la

plaque adaptatrice RDM. Voir la Figure 2.

Figure 2: Positionnement de L’adaptateur RDM sur le

Bras Robotisé

VIS À TÊTE CREUSE

ALIGNER SUR LA

POSITION DE REPOS

DU BRAS ROBOTISÉ

4. Positionner et fixer la plaque adaptatrice arrière en

aluminium sur la plaque adaptatrice RDM au moyen de

vis M6 x 1 x 16 mm à tête fraisée. Cette plaque comporte

également une ligne gravée indiquant la position de

REPOS. Aligner cette ligne et celle qui est gravée dans

la plaque adaptatrice RDM. Voir la Figure 3.

PLAQUE ADAPTATRICE RDM

PLAQUE DE MONTAGE ARRIÈRE

VIS À TÊTE FRAISÉE

SEE DETAIL B

GOUJON

DASSEMBLAGE

ALIGNER

VUE D

ÉTAILLE B

5. Retirer la vis de 7/16 pouce 20 à tête creuse et la rondelle

plate de l’arbre du support RDM et les mettre de côté.

6. Faire glisser le couvercle protecteur noir pour l’écarter du

support RDM. Enfoncer les vis M4 x 60 mm à tête creuse

dans les trous de la plaque de couverture avant.

Figure 3: Plaque de Montage Arrière

7. Repérer les flèches gravées sur le côté du support. Aligner

les flèches et la ligne de REPOS de la plaque adaptatrice

arrière, puis placer le support contre la plaque. Le goujon

d’assemblage en laiton qui dépasse de la plaque de montage

arrière devrait faciliter l’implantation du support RDM et son

placement dans la position correcte. Voir la Figure 4.

Figure 4: Flèches du Support RDM

POSITION DE

REPOS

8. À l’aide de la clé Allen de 3 mm fournie par l’usine,

serrer la vis M4 x 60 mm à tête creuse sur la plaque

adaptatrice arrière. Voir la Figure 5.

VIS M4 X 60MM À TÊTE CREUSE

SUPPORT DE D

ÉVIATION RDM-2000

PLAQUE ADAPTRICE ARRIÈRE

PLAQUE ADAPTRICE RDM

Figure 5: Montage du Support RDM

9. Faire glisser le couvercle protecteur noir pour le

ramener par-dessus l’arbre de support et placer la

clavette de 3/16 pouce dans la rainure usinée sur cet

arbre. Voir la Figure 6.

10. Si le dispositif d’assistance pneumatique va être utilisé,

retirer le bouchon de 1/8 pouce NPT du côté du support.

Voir la Figure 7.

Figure 6: Emplacement de la Clavette

clavette

support de dÉviation rdm

SECTION 3:

INSTALLATION ET OPÉRATION

PLAQUE

ADAPTATRICE RDM

Support de déviation d’enSemble robotiSé

F3-7

BGLS-DTR6007-LFR

INSTALLATION ET OPÉRATION

Figure 7: Orifice D’assistance Pneumatique

ORIFICE

D’ASSISTANCE

PNEUMATIQUE

(1/8 NPT)

11. Visser le raccord d’air fourni par l’usine dans le

support RDM et le serrer. Le raccord s’adapte au tube

de 5/32 in (non fourni) raccordé au détendeur d’un

compresseur d’air. Voir la Figure 8.

Figure 8: Pose du Raccord D’air

RACCORD

D’AIR

12. Pour fournir l’assistance pneumatique, prolonger un

tube de 3,97 mm sortant du raccord d’air pour le faire

revenir au dispositif d’alimentation ou à la base de

l’ensemble robotisé où il est raccordé à un détendeur

réglable de conduite d’air. Pour plus de détails sur l’option

d’assistance pneumatique, se reporter à la Section 3.02

page 10.

REMARQUE

Il est recommandé que le dispositif d’assistance

pneumatique soit installé de façon à ce que le

support soit alimenté sans interruption en air

comprimé pendant le fonctionnement.

13. Le support RDM est alors prêt à la fixation en position

du bras de montage RDM.

14. Desserrer la vis de 5/16 in-18 à tête creuse qui est

vissée dans la goupille de blocage du matériel de

montage du bras RDM. Voir la Figure 10.

RACCORD D’AIR

TUBE DE 5/32 POUCE

Figure 9: Tube D’air Relié au Détendeur de Conduite D’air

Figure 10: Vue Éclatée du Bras de Montage RDM et Des

Vis de Montage

VIS 7/16-20 À TÊTE CREUSE

RONDELLE PLATE 7/16

GOUPILLE DE

BLOCAGE

RDM MOUNTING

ARM

VIS 5/16-18 À

TÊTE CREUSE ET

RONDELLE

15. Aligner la rainure usinée sur le bras de montage et la

clavette de 3/16 in du bras de support RDM. Glisser le

bras de montage par-dessus l’arbre de support.

16. Serrer la vis de 5/16 in-18 à tête creuse jusqu’à ce que

la goupille de blocage soit attirée contre l’arbre du

support RDM. Ce raccordement doit être serré à l’aide

d’une clé.

17. Poser la vis 7/16-20 à tête creuse et la rondelle plate de

7/16 in retirées à l’étape 5 sur le support RDM et serrer.

Voir la Figure 10.

REMARQUE

L’axe médian du bras de montage RDM et les

flèches gravées sur le support RDM doivent

être alignés à la position de REPOS.

Figure 11: Vis du Bras de Montage Utilisée pour Fixer le

Bras au Support

VIS 5/16-18 DE BRAS DE

MONTAGE UTILSÉES POUR

FIXER LE BRAS AU SUPPORT

VIS 7/16”-20

À TÊTE

CREUSE

18. Raccorder le câble d’arrêt d’urgence fourni par l’usine

au support RDM. Voir la Figure 11.

CÂBLE D’ARRÊT

D’URGENCE

BRAS DE

MONTAGE

SUPPORT DE D

ÉVIATION RDM

Figure 12: Raccordement du Câble D’arrêt D’urgence

Support de déviation d’enSemble robotiSé

F3-8

BGLS-DTR6007-LFR

INSTALLATION ET OPÉRATION

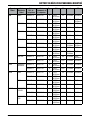

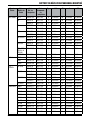

3.02 Dispositif D’assistance Pneumatique

L’alimentation en air comprimé du support RDM pendant le fonctionnement augmente la force nécessaire pour activer les

mécanismes de commutation qui se trouvent à l’intérieur du support, provoquant l’immobilisation du bras robotisé.

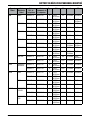

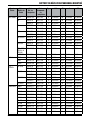

Se reporter à la Figure 12 et aux Tableauaux 1 à 3 pour plus de détails sur le rapport pression d’air/force (Mx, My et

Mz lb-in) et (Fz – lb)

F

z

M

y

M

x

M

z

Figure 12: Déplacement du Support RDM Avec Assistance Pneumatique

Tableau 1: Support de Déviation Léger Tableau 2: Support de Déviation Moyen

19. L’installation du bras de montage RDM est alors terminée et il est prêt à recevoir l’ensemble chalumeau/câble. Procéder

comme indiqué dans le guide d’installation accompagnant l’ensemble chalumeau/câble.

Fz

Fz

Tableau 3: Support de Déviation Lourd

Support de déviation d’enSemble robotiSé

F3-9

BGLS-DTR6007-LFR

INSTALLATION ET OPÉRATION

3.03 Schéma de Câblage

Le support de déviation de la série RDM-2000 utilise un

seul contact fermé au repos pour déterminer la déviation

de séparation. Le circuit étant fermé au repos, le relais

d’arrêt d’urgence est activé pendant le fonctionnement.

En cas de panne de secteur, de rupture de fil ou de choc,

le circuit s’ouvre pour commander l’arrêt de l’ensemble

robotisé.

(Si l’on désire que le circuit soit ouvert au repos, utiliser

le fil blanc au lieu du marron.) Se reporter au schéma

ci-dessous.

FONCTIONNEMENT NORMAL

DU SUPPORT DE DÉVIATION

SÉRIE RDM-2000

FERMÉ AU REPOS

COMMANDE

OUVERT AU REPOS

MARRON

VERT

BLANC

COMMANDE

D’ENSEMBLE

ROBOTISÉ

CIRCUIT DE

DÉTECTEUR DE

CHOC

COMMANDE

CIRCUIT OUVERT

AU REPOS EN

OPTION

3.04 Entretien

Le support de déviation de la série RDM-2000 est conçu

pour fonctionner dans les environnements industriels

les plus rigoureux avec un minimum d’entretien. Nous

conseillons à l’utilisateur de ne pas essayer de démonter

le support, en dehors des opérations nécessaires pour le

fixer au bras robotisé.

!

AVERTISSEMENT

NE PAS ESSAYER D’OUVRIR LE SUPPORT

DE DÉVIATION RDM. LE PUISSANT RESSORT

COMPRIMÉ QUI SE TROUVE À L’INTÉRIEUR PEUT

PROVOQUER DES BLESSURES S’IL N’EST PAS

DÉMONTÉ CORRECTEMENT. IL EST RECOMMANDÉ

DE RETOURNER LES SUPPORTS DE DÉVIATION

RDM À L’USINE POUR RÉPARATIONS.

Figure 13: Vue Éclatée des Composants Internes

Support de déviation d’enSemble robotiSé

F4-10

BGLS-DTR6007-LFR

PIÈCES DE RECHANGE

4

2

1

3

Pièces de Rechange: RDM-2000

Item No. N° de Réf. N° de Commande Description

1 RDM-2000-B 3500-1197 Ensemble de Support de Déviation RDM-2000

2 RDM-2000-JC 3044-1842 Câble D’arrêt D’urgence - 457.2mm***

RDM-2000-EC

3500-1172 Câble D’arrêt D’urgence - 6,10m

3 RDM-2000-AP 3500-1174

Plaque Adaptatrice Arri

ère (Aluminum)

4 AF532-18NPT-S 3500-1385 Raccord D’air (S’adapte Aux Tubes de 5/32” in)

*** Standard sur Tous les Supports de Déviation RDM

C

B°

Ø A

Ø

D

RDM-AP-X

C

B°

Ø D

Ø

A

RDM-AP-X

T

YPE A

TY

P

E

B

Plaques Adaptatrices

Tweco Robotics offre de nombreuses plaques adaptatrices

différentes utilisables avec le support de déviation de

la série RDM-2000. La plaque adaptatrice agit comme

isolateur pour protéger le bras robotisé ainsi que comme

mécanisme de séparation au cas où la commutation

n’immobilise pas l’ensemble robotisé ou les périphériques.

Le Tableauau qui suit aide à déterminer la plaque

adaptatrice correcte qu’exige le montage du support de

déviation sur le bras robotisé.

SECTION 4:

PIÈCES DE RECHANGE

Support de déviation d’enSemble robotiSé

F4-11

BGLS-DTR6007-LFR

PIÈCES DE RECHANGE

Type de

Robot

N° de

Modèle du

Robot

N° de

Réf. de

L’adaptateur

N° de

Commande de

L’adaptateur

Type Ø A B° C Ø D

ABB IRB-6 RDM-AP-8 3500-1147 A 1.575”

40,01mm

45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 1.575”

40,01mm

22.5° 13,34mm 1.937”

49,20mm

IRB 1500 RDM-AP-8 3500-1147 A 1.575”

40,01mm

45 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 1.575”

40,01mm

22.5° 13,34mm 49,20mm

IRB 2000 RDM-AP-8 3500-1147 A 1.575”

40,01mm

45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 1.575”

40,01mm

22.5° 13,34mm 49,20mm

IRB 1400 RDM-AP-8 3500-1147 A 1.575”

40,01mm

45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 1.575”

40,01mm

22.5° .525”

13,34mm

1.937”

49,20mm

IRB 2400 RDM-AP-8 3500-1147 A 1.575”

40,01mm

45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 1.575”

40,01mm

22.5° .525”

13,34mm

49,20mm

IRB 240L RDM-AP-8 3500-1147 A 1.575”

40,01mm

45° 16,51mm 1.937”

49,20mm

RDM-AP-2 3500-1141 A 1.575”

40,01mm

22.5° 13,34mm 49,20mm

ASEA TOUS LES

MODÈLES

RDM-AP-8 3500-1147 A 1.575”

40,01mm

45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 1.575”

40,01mm

22.5° 13,34mm 49,20mm

ESAB 1500 RDM-AP-8 3500-1147 A 1.575”

40,01mm

45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 1.575”

40,01mm

22.5° 13,34mm 49,20mm

2000 RDM-AP-8 3500-1147 A 1.575”

40,01mm

45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 1.575”

40,01mm

22.5° 13,34mm 49,20mm

FANUC ARC MATE

100/S6

RDM-AP-8 3500-1147 A 1.575”

40,01mm

45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 1.575”

40,01mm

22.5° 13,34mm 49,20mm

ARC MATE

120

RDM-AP-8 3500-1147 A 1.575”

40,01mm

45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 1.575”

40,01mm

22.5° 13,34mm 49,20mm

Support de déviation d’enSemble robotiSé

F4-12

BGLS-DTR6007-LFR

PIÈCES DE RECHANGE

Type de

Robot

N° de Modèle

du Robot

N° de

Réf. de

L’adaptateur

N° de

Commande

de

L’adaptateur

Type Ø A B° C Ø D

FANUC ARC MATE

120/S/12

RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

ARC MATE

100/I

RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

ARC MATE JR

SR.S-10

RDM-AP-4 3500-1143 A 49,99mm 45° 13,34mm 32,08mm

ARC MATE JR

S/5

RDM-AP-4 3500-1143 A 149,99mm 45° 13,34mm 32,08mm

LR MATE

100 1

RDM-AP-16 3500-1120 A 31,50MM 45° 16,51mm 49,20mm

50 iL RDM-AP-24 3500-1181 B 31,50mm 45° 13,97mm 19,99mm

Arc Mate

100iB, M-6iB,

100ib/6S

RDM-AP-8 3500-1147 A 40,01 45° 16,51mm 49,20mm

HITACHI 5430 RDM-AP-4 3500-1143 A 49,99mm 45° 13,34mm 32,08mm

MR 6060 RDM-AP-6 3500-1145 B 40,01mm 45° 13,34mm 24,92mm

MR 6100 RDM-AP-6 3500-1145 B 40,01mm 45°

13,34mm

24,92mm

KAWASAKI FS010 RDM-AP-25 3500-1118 B 62,99mm 45° 13,34mm 39,90mm

FS010L RDM-AP-25 3500-1118 B 62,99mm 45° 13,34mm 39,90mm

JS6 RDM-AP-6 3500-1145 B 40,01mm 45° 13,34mm 24,92mm

SJ10 RDM-AP-6 3500-1145 B 40,01mm 45° 13,34mm 24,92mm

KUKA KR6 RDM-AP-17 3500-1123 B 49,99mm 45° 16,51mm 31,39mm

KR150 RDM-AP-17 3500-1123 B 49,99mm 45° 16,51mm 31,39mm

KR3015 RDM-AP-17 3500-1123 B 49,99mm 45° 16,51mm 31,39mm

MILLER MRV-6 RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

MRV-2000 RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

MRV-2300 RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

MR-5 RDM-AP-7 3500-1146 A 32,13mm 45° 16,51mm 40,11mm

MR-1000 RDM-AP-7 3500-1146 A 32,13mm 45° 16,51mm 40,11mm

MRH RDM-AP-7 3500-1146 A 32,13mm 45° 16,51mm 40,11mm

MRK5 RDM-AP-7 3500-1146 A 32,13mm 45° 16,51mm 40,11mm

Support de déviation d’enSemble robotiSé

F4-13

BGLS-DTR6007-LFR

PIÈCES DE RECHANGE

Type de

Robot

N° de

Modèle du

Robot

N° de

Réf. de

L’adaptateur

N° de

Commande

de

L’adaptateur

Type Ø A B° C Ø D

MOTOMAN SV-3 RDM-AP-24 3500-1181 B 31,50mm 45° 13,97mm 19,99mm

K5 RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

K6 RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

K10 RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

SK SERIES RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

SUPER K RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

UP6, UP20,

UP20-6 &

UP20M

RDM-AP-27 3500-1191 A 40,01mm 45° 16,51mm 49,20mm

L SERIES RDM-AP-9 3500-1148 B 51,99mm 22.5° 13,34mm 39,85mm

NACHI SC15 RDM-AP-11 3500-1115 A 48,01mm 25° 13,34mm 24,10mm

7603 RDM-AP-10 3500-1149 A 51,99mm 22.5° 13,34mm 43,10mm

SC06 RDM-AP-26 3500-1114 B 48,01mm 30° 13,34mm 14,25mm

OTC

DIAHEN

DR 4000 RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

DR 500 RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

DR 4200 RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

DR 3000 RDM-AP-7 3500-1146 A 32,13mm 45° 16,51mm 40,11mm

PANASONIC AW5A RDM-AP-12 3500-1116 B 49,99mm 45° 13,34mm 39,90mm

AW6A RDM-AP-12 3500-1116 B 49,99mm 45° 13,34mm 39,90mm

AW10A RDM-AP-12 3500-1116 B 49,99mm 45° 13,34mm 39,90mm

AW5C RDM-AP-12 3500-1116 B 49,99mm 45° 13,34mm 39,90mm

AW6AL RDM-AP-12 3500-1116 B 49,99mm 45° 13,34mm 39,90mm

VR 005 RDM-AP-12 3500-1116 B 49,99mm 45° 13,34mm 39,90mm

VR 006 RDM-AP-12 3500-1116 B 49,99mm 45° 13,34mm 39,90mm

VR 006L RDM-AP-12 3500-1116 B 49,99mm 45° 13,34mm 39,90mm

VR 008 RDM-AP-12 3500-1116 B 49,99mm 45° 13,34mm 39,90mm

VR 16 RDM-AP-12 3500-1116 B 49,99mm 45° 13,34mm 39,90mm

Support de déviation d’enSemble robotiSé

F4-14

BGLS-DTR6007-LFR

PIÈCES DE RECHANGE

Type de

Robot

N° de

Modèle

du Robot

N° de

Réf. de

L’adaptateur

N° de

Commande

de

L’adaptateur

Type Ø A B° C Ø D

REIS RV6 RDM-AP-17 3500-1123 B 49,99mm 45° 16,51mm 31,39mm

RV6L RDM-AP-17 3500-1123 B 49,99mm 45° 16,51mm 31,39mm

RV-16 RDM-AP-20 3500-1177 B 62,99mm 45° 16,51mm 47,96mm

RH30-16 RDM-AP-20 3500-1177 B 62,99mm 45° 16,51mm 47,96mm

STAUBLI RX90 RDM-AP-8 3500-1147 A 40,01mm 45° 16,51mm 49,20mm

RDM-AP-2 3500-1141 A 40,01mm 22.5° 13,34mm 49,20mm

Support de déviation d’enSemble robotiSé

F5-15

BGLS-DTR6007-LFR

GARANTIE

GARANTIE LIMITÉE : THERMADYNE

®

garantit que ses produits seront exempts de tout vice de fabrication et de matériaux.

Si un défaut devait apparaître durant la période de garantie applicable aux produits de THERMADYNE telle que décrite

ci-dessous et qu’un avis de défaut était dûment émis démontrant que le produit a été entreposé, installé, exploité et

entretenu selon les spécifications, les instructions, et les recommandations de THERMADYNE ainsi que les pratiques

normalisées acceptées dans l’industrie, sans avoir été soumis à des abus, réparations, négligences, modifications

ou accidents, alors THERMADYNE corrigera le défaut par une réparation appropriée ou un remplacement, à sa seule

discrétion , des composants ou des pièces du produit que THERMADYNE jugera défectueux.

CETTE GARANTIE EST EXCLUSIVE ET REMPLACE TOUTES AUTRES GARANTIES EXPRESSES OU IMPLICITES

INCLUANT TOUTE GARANTIE D’APTITUDE OU DE QUALITÉ MARCHANDE À UNE FIN PARTICULIÈRE.

LIMITATIONS DE RESPONSABILITÉ :

THERMADYNE ne sera responsable sous aucune circonstance de dommages

particuliers ou conséquents tels que, sans en exclure d’autres, des dommages ou perte de marchandises achetées ou de

remplacement, ou de réclamations des clients du distributeur (désignés ci-après comme l’« Acheteur ») pour interruption

de service. Les recours de l’Acheteur exposés dans le présent sont exclusifs et la responsabilité de THERMADYNE

envers tout contrat ou toute action prise à ce sujet telle que le rendement ou un manquement au rendement, ou de

la fabrication, la vente, la livraison, la revente ou l’usage de marchandises couvertes ou fournies par THERMADYNE

découlant soit d’un contrat, d’une négligence, d’un délit spécifique, ou en vertu de toute garantie, ou autrement, ne

devront pas, excepté si expressément prévus dans le présent, excéder lecoû des marchandises sur lequel de telles

responsabilités sont basées.

CETTE GARANTIE SERA INVALIDE SI DES PIÈCES DE RECHANGE OU DES ACCESSOIRES UTILISÉS POURRAIENT

DIMINUER LA SÉCURITÉ OU LE RENDEMENT DE TOUT PRODUIT THERMADYNE.

CETTE GARANTIE N’EST PAS VALIDE SI LE PRODUIT EST VENDU PAR DES PERSONNES NON AUTORISÉES.

Cette garantie est effective pour la durée spécifiée dans le Tableau des garanties et débute la journée à laquelle le

distributeur autorisé livre le produit à l’Acheteur.

Les réclamations pour la réparation ou le remplacement en vertu de cette garantie limitée doivent être soumises par un

Centre de réparation autorisé de THERMADYNE dans les trente (30) jours suivant la réparation. Aucun frais de transport

quel qu’il soit ne sera payé en vertu de cette garantie. Les frais de transport pour envoyer les produits à un Centre

autorisé de réparation en vertu de cette garantie seront aux dépens de l’Acheteur. Toutes les marchandises retournées

le seront aux risques et dépens de l’Acheteur. Cette garantie remplace et annule toutes les garanties précédentes de

THERMADYNE.

Support de déviation d’enSemble robotiSé

F5-16

BGLS-DTR6007-LFR

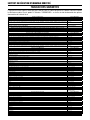

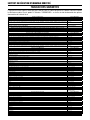

TABLEAU DES GARANTIES

La garantie est effective pour la durée spécifiée ci-dessous dans le Tableau des garanties et débute la journée à laquelle

le distributeur autorisé livre le produit à l’Acheteur. THERMADYNE

®

se réserve le droit de demander des preuves

documentées de la date d’achat.

Appareils à souder motorisés Pièces / Main-d’œuvre

Scout

®

, Raider

®

, Explorer™

Stators et inductances de puissance principaux originaux. 3 ans / 3 ans

Redresseurs de puissance principaux originaux, cartes de circuits imprimés de commande. 3 ans / 3 ans

Tous autres circuits et composants originaux incluant, sans en exclure d’autres, les relais, commutateurs, contacteurs, solénoïdes, ventilateurs et semi-conducteurs des

commutateurs de puissance.

1 an / 1 an

Les moteurs et autres composants connexes NE SONT PAS garantis par Thermal Arc

®

, quoique la plupart le sont par le fabricant du moteur . VOIR LA GARANTIE DU

FABRICANT DU MOTEUR POUR PLUS D’INFORMATION.

Voir la garantie du fabricant du moteur

pour plus d’information

Appareils à souder GMAW/FCAW (MIG) Pièces / Main-d’œuvre

Fabricator

®

131, 181, 190, 210, 251, 281; Fabstar

®

4030; PowerMaster

®

350, 350P, 500, 500P; Excel-Arc

®

6045; Dévidoirs : Ultrafeed

®

, Porta-feed

®

Transformateur et inductance de puissance principaux originaux. 5 ans / 3 ans

Redresseurs de puissance principaux originaux, cartes de circuits imprimés de commande et semi-conducteurs des commutateurs de puissance. 3 ans / 3 ans

Tous autres circuits et composants originaux incluant, sans en exclure d’autres, les relais, commutateurs, contacteurs, solénoïdes, ventilateurs et moteurs électriques. 1 an / 1 an

Appareils à souder à onduleur GTAW (TIG) et à usage multiple Pièces / Main-d’œuvre

160TS, 300TS, 400TS, 185AC/DC, 200AC/DC, 300AC/DC, 400GTSW, 400MST, 300MST, 400MSTP

Composants magnétiques de puissance principaux originaux. 5 ans / 3 ans

Redresseurs de puissance principaux originaux, cartes de circuits imprimés de commande et semi-conducteurs des commutateurs de puissance. 3 ans / 3 ans

Tous autres circuits et composants originaux incluant, sans en exclure d’autres, les relais, commutateurs, contacteurs, solénoïdes, ventilateurs et moteurs électriques. 1 an / 1 an

Appareils à souder au plasma Pièces / Main-d’œuvre

Ultima

®

150

Composants magnétiques de puissance principaux originaux. 5 ans / 3 ans

Redresseurs de puissance principaux originaux, cartes de circuits imprimés de commande et semi-conducteurs des commutateurs de puissance. 3 ans / 3 ans

Console de soudage, régulateur de soudage et minuterie de soudage. 3 ans / 3 ans

Tous autres circuits et composants originaux incluant, sans en exclure d’autres, les relais, commutateurs, contacteurs, solénoïdes, ventilateurs, moteurs électriques et

circulateurs de liquide de refroidissement.

1 an / 1 an

Appareils à souder SMAW (STICK) Pièces / Main-d’œuvre

Dragster™ 85

Composants magnétiques de puissance principaux originaux. 1 an / 1 an

Redresseurs de puissance principaux originaux et cartes de circuits imprimés de commande. 1 an / 1 an

Tous autres circuits et composantes originaux incluant, sans en exclure d’autres, les relais, commutateurs, contacteurs, solénoïdes, ventilateurs et semi-conducteurs des

commutateurs de puissance.

1 an / 1 an

160S, 300S, 400S

Composants magnétiques de puissance principaux originaux. 5 ans / 3 ans

Redresseurs de puissance principaux originaux, cartes de circuits imprimés de commande. 3 ans / 3 ans

Tous autres circuits et composantes originaux incluant, sans en exclure d’autres, les relais, commutateurs, contacteurs, solénoïdes, ventilateurs et semi-conducteurs des

commutateurs de puissance.

1 an / 1 an

Appareils à arc en général Pièces / Main-d’œuvre

Circulateurs d’eau. 1 an / 1 an

Torches de soudage au plasma. 180 jours / 180 jours

Régulateurs de gaz (fournis avec les sources de puissance). 180 jours / Sans objet

Torches MIG et TIG (fournis avec les sources de puissance). 90 jours / Sans objet

Pièces de rechange. 90 jours / Sans objet

Consommables des torches MIG, TIG et au plasma. Sans objet / Sans objet

Appareils à souder et à découper au gaz Pièces / Main-d’œuvre

Victor

®

Professional. 5 ans / Sans objet

Économiseurs d’oxygène. 2 ans / Sans objet

Cylindres en aluminium. À vie / Sans objet

Moteurs de machine à découper. 1 an / Sans objet

Régulateurs et collecteurs en bronze HP&I. 2 ans / Sans objet

Régulateurs et collecteurs en acier inoxydable HP&I. 1 an / Sans objet

Régulateurs et collecteurs pour gaz corrosif HP&I. 90 jours / Sans objet

TurboTorch

®

. 3 ans / Sans objet

CutSkill

®

. 2 ans / Sans objet

Cylindres en acier. 1 an / Sans objet

Victor Medical. 6 ans / Sans objet

Victor VSP. 2 ans / Sans objet

Appareils à souder Firepower

®

MIG. 5-2-1 ans / Sans objet

Transformateurs. 5 ans / Sans objet

Pièces utilisées en location. 1 an à partir de la date de vente par un

distributeur autorisé

Accessoires de torches et à arc mig Pièces / Main-d’œuvre

Arcair

®

N6000. 90 jours / Sans objet

Pistolets de bobine et de tirage Eliminator

®

. 90 jours / Sans objet

Supports de déflecteur robotique. 90 jours / Sans objet

Applicateur d’anti-projections QRM-100.

90 jours / Sans objet

Refroidisseurs à eau TC et TCV. 1 an / Sans objet

Collecteur de fumée TSC-96. 1 an / Sans objet

Contrôles de pistolets de bobine et de tirage ESG-1, EPG-CR1 et EPG-CR2. 1 an / Sans objet

Postes de nettoyage des buses QRC-2000.

1 an / 1 an

Tous les autres produits, 30 jours de la date d’achat. 30 jours / Sans objet

Systèmes à découper au plasma Pièces / Main-d’œuvre

Plasma automatisé. 2 ans / 1 an

CutMaster™. 3 ans / 3 ans

PakMaster

®

XL PLUS. 3 ans / 1 an

Drag-Gun

®

. 1 an / 1 an

Drag-Gun Plus. 2 ans / 1 an

Torches. 1 an / 1 an

Consoles, équipements de contrôle, échangeurs de chaleur et équipement connexe. 1 an / 1 an

La page est en cours de chargement...

La page est en cours de chargement...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

Tweco Robotics RDM-2000 Robotic Deflection Mount Guide d'installation

- Taper

- Guide d'installation

Documents connexes

-

Tweco Robotics QWT-120 Wire Cutting Station Guide d'installation

Tweco Robotics QWT-120 Wire Cutting Station Guide d'installation

-

Tweco Robotics QWT-3 Quick Wire Trim Unit Guide d'installation

Tweco Robotics QWT-3 Quick Wire Trim Unit Guide d'installation

-

Tweco Robotics QFA600 QFW600 Quick Fixed Automation Direct Plug Torches Guide d'installation

Tweco Robotics QFA600 QFW600 Quick Fixed Automation Direct Plug Torches Guide d'installation

-

Tweco Robotics QRM-100 Anti-Spatter Mist Applicator Guide d'installation

Tweco Robotics QRM-100 Anti-Spatter Mist Applicator Guide d'installation

-

Tweco Robotics QRP-IN TCP Check Tool Guide d'installation

Tweco Robotics QRP-IN TCP Check Tool Guide d'installation

-

Tweco Robotics Quick Fixed Automation Series Torches Guide d'installation

Tweco Robotics Quick Fixed Automation Series Torches Guide d'installation

-

Tweco Robotics Quick Robotic Torch Guide d'installation

Tweco Robotics Quick Robotic Torch Guide d'installation

-

Tweco Robotics QRC™-2000 Nozzle Cleaning Station Guide d'installation

Tweco Robotics QRC™-2000 Nozzle Cleaning Station Guide d'installation

-

Tweco Robotics QCT-1 Conductor Tube Alignment Fixture Guide d'installation

Tweco Robotics QCT-1 Conductor Tube Alignment Fixture Guide d'installation

-

Tweco Robotics Quick Robotic Torch Guide d'installation

Tweco Robotics Quick Robotic Torch Guide d'installation