La page est en cours de chargement...

La page est en cours de chargement...

Table of contents

3

BME, BMET

English (GB)

Installation and operating instructions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Deutsch (DE)

Montage- und Betriebsanleitung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Dansk (DK)

Monterings- og driftsinstruktion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Español (ES)

Instrucciones de instalación y funcionamiento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

Français (FR)

Notice d'installation et de fonctionnement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

(GR)

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 74

Italiano (IT)

Istruzioni di installazione e funzionamento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 88

Türkçe (TR)

Montaj ve kullanım kılavuzu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 102

(AR)

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 130

Appendix 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 131

Declaration of conformity 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 135

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

Français (FR)

60

Français (FR) Notice d'installation et de fonctionnement

Traduction de la version anglaise originale.

SOMMAIRE

Page

1. Symboles utilisés dans cette notice

1. Symboles utilisés dans cette notice

60

2. Généralités

61

2.1 Liquides pompés

61

2.2 Préparation

61

3. Installation

62

3.1 Flexible pour turbine

62

4. Raccordement tuyauterie

63

4.1 Tuyauteries d'entré et de refoulement

63

5. Branchement électrique

63

6. Protection moteur

63

6.1 Thermistance

63

6.2 Réglage du disjoncteur

63

6.3 Fonctionnement du générateur

63

6.4 Surveillance du système de lubrification à l'huile

64

7. Avant de démarrer le module de surpression

64

8. Démarrage

64

8.1 BME

64

8.2 BMET

65

8.3 Réglages de fonctionnement

65

9. Amorçage, purge et contrôle du sens de rotation

65

10. Vérification du fonctionnement

65

11. Poulies et courroies trapézoïdales

66

11.1 Inspection des poulies

66

12. Remplacement des courroies trapézoïdales

66

13. Tension de la courroie trapézoïdale

66

14. Utilisation d'un contrôleur de tension

67

15. Tension recommandée de la courroie trapézoïdale

68

15.1 Tension de la courroie trapézoïdale, 50 Hz

68

15.2 Tension de la courroie trapézoïdale, 60 Hz

69

16. Système de lubrification à l'huile

70

16.1 Changement d'huile

70

16.2 Type d'huile de lubrification

70

17. Roulements à billes du moteur

70

18. Procédure d'arrêt

71

19. Périodes d'inactivité

71

19.1 Protection des poulies et des courroies

71

19.2 Mise en service après une période d'inactivité

71

19.3 Dépose de la protection avant le redémarrage

71

19.4 Nettoyage des modules

71

20. Fréquence des marches et arrêts

71

21. Recherche des pannes

72

22. Vérification du moteur et du câble

73

23. Caractéristiques techniques

73

24. Mise au rebut

73

Avertissement

Avant de commencer l'installation, étudier avec

attention la présente notice d'installation et de fonc-

tionnement. L'installation et le fonctionnement

doivent être conformes aux réglementations locales

et faire l'objet d'une bonne utilisation.

Avertissement

Si ces consignes de sécurité ne sont pas observées,

il peut en résulter des dommages corporels.

Précautions

Si ces consignes ne sont pas respectées, cela peut

entraîner un dysfonctionnement ou des dégâts sur le

matériel.

Nota

Ces instructions rendent le travail plus facile et

assurent un fonctionnement fiable.

Français (FR)

61

2. Généralités

Les modules de surpression Grundfos BME et BMET sont livrés

de l'usine dans des caisses ; les modules devront restés dans les

caisses tant qu'ils ne sont pas installés. Ils sont prêts à être ins-

tallés.

2.1 Liquides pompés

Liquides clairs, non explosifs et ne contenant pas de particules

solides ni fibres. Le liquide ne doit pas attaquer les matériaux du

module de surpression. Veuillez contacter Grundfos en cas de

doutes.

Il est recommandé de filtrer l'eau brute jusqu'à 30 microns maxi.

Les modules de surpression ne doivent jamais fonctionner avec

des liquides contenant des substances qui pourraient attaquer

la surface, comme de la lessive par exemple. Si ce type de

détergent est utilisé pour le nettoyage du système, le liquide doit

être dévié du module par un by-pass.

Fig. 1 Module de surpression BME

Fig. 2 Module de surpression BMET

2.2 Préparation

Avant l'installation, il convient d'effectuer les vérifications sui-

vantes :

1. Vérification du module après le transport

S'assurer que le module n'est pas endommagé après

le transport.

2. Type de module

S'assurer que le type de module correspond à la commande,

voir plaque signalétique du module.

3. Alimentation électrique

Comparer la tension et la fréquence figurant sur la plaque

signalétique du moteur avec l'alimentation électrique réelle-

ment disponible.

4. Courroie trapézoïdale

Vérifier que la courroie trapézoïdale a été tendue, voir para-

graphe 13. Tension de la courroie trapézoïdale.

5. Lubrification

Voir paragraphe 17. Roulements à billes du moteur.

6. Niveau d'huile

Contrôler le niveau d'huile, voir paragraphe 6.4 Surveillance

du système de lubrification à l'huile.

Nota : Pendant les périodes d'inactivité, le réservoir d'huile

peut être vide. Contrôler le niveau d'huile après 5 minutes

de fonctionnement.

Avertissement

Les modules de surpression ne doivent pas être utili-

sés pour le pompage de liquides inflammables

comme l'essence, le gasoil ou liquides similaires.

Précautions

Au cours du transport et du stockage, les modules de

surpression ne doivent jamais être protégés par de la

glycérine ou un liquide similaire, car cela pourrait

attaquer les matériaux du module.

Gr6721Gr6720

Français (FR)

62

3. Installation

Le module de surpression peut être directement installé sur le sol

ou sur un socle. L'ajustement du module se fait à l'aide de quatre

pieds réglables.

Les orifices d'entrée et de refoulement des modules de surpres-

sion sont montrés dans les figs 3 et 4. Les tuyauteries sont rac-

cordées au moyen de raccords Victaulic.

Le module de surpression, type BMET, comporte également un

raccord PJE sur l'orifice d'entrée de concentré et un raccord

(diam. 300) pour un flexible sur l'orifice de sortie de concentré.

3.1 Flexible pour turbine

Sur les systèmes BMET, le flexible (diam. 300) est raccordé à la

sortie du logement de la turbine à l'aide d'un collier de serrage.

Le flexible est acheminé à un dispositif d'écoulement.

Il faut toujours monter l'extrémité du flexible de sorte que la prise

d'air soit libre et toujours au-dessus du niveau d'eau le plus élevé

possible. Le flexible doit être supporté, voir fig. 4.

Fig. 3 Module de surpression BME

Fig. 4 Module de surpression BMET

Si le module doit être fixé, la procédure suivante est recomman-

dée :

Fig. 5 Fondation en béton

Fig. 6 Sol en acier

Les écrous doivent être serrés durant le transport, voir fig. 7.

Fig. 7 Écrous serrés

Précautions

La sortie de concentré doit rester libre dans tous les

cas de fonctionnement.

Précautions

Si un tuyau de refoulement est raccordé à une sortie

de concentré, celle-ci doit avoir une entré d'air.

TM02 6241 0103TM02 6242 0103

Entrée

Refoulement

Pieds réglables ± 10 mm

Support

Min.

450

Entrée

Sortie de

concentré

Entrée de

concentré

Refoulement

Pieds réglables ± 10 mm

Support

Nota

Fixer le module à l'aide des quatre tiges de scelle-

ment. Le support comporte des trous supplémen-

taires à cette fin. Il est possible de fixer les tiges

dans une fondation en béton ou de les souder sur un

sol en acier, voir figs 5 et 6.

Nota

Avant le démarrage du module, les écrous doivent

être desserrées, voir fig. 5 une fondation en béton et

fig. 6 sol en acier. Les écrous doivent être serrés à

l'envers.

TM01 1061 0203TM01 1064 0203TM01 1062 0203

Support

Support

Support

Écrous

Français (FR)

63

4. Raccordement tuyauterie

4.1 Tuyauteries d'entré et de refoulement

Les modules de surpression sont équipés de pièces d'écartement

pour raccords Victaulic sur les côtés entrée et refoulement.

Mettre en place les pièces d'écartement comme indiqué dans la

fig. 8.

Fig. 8 Position des pièces d'écartement

5. Branchement électrique

Le branchement électrique doit être fait par un électricien en

fonction des réglementations locales et des schémas de raccor-

dement pour la protection du moteur, le disjoncteur et les disposi-

tifs de surveillance utilisés, voir fig. 9. Les branchements élec-

triques sont effectués dans la boîte à bornes.

Fig. 9 Schéma de câblage

La tension mesurée aux bornes du moteur doit être de ± 5 % de

la tension nominale lors d'un fonctionnement continu.

Il doit y avoir une symétrie de tension, par exemple à peu près la

même différence de tension entre chaque phase, voir paragraphe

22. Vérification du moteur et du câble, point 1.

Le moteur est bobiné pour un démarrage étoile-triangle.

Les méthodes de démarrage suivantes peuvent être utilisés :

• étoile-triangle

• progressif ou

• par convertisseur de fréquences.

La durée de permutation la plus longue autorisée pour un démar-

rage étoile-triangle est de 2 secondes pour les moteurs jusqu'à

90 kW et 4 secondes pour les moteurs de 110 à 160 kW.

Lors d'un démarrage via un démarreur progressif ou un convertis-

seur de fréquences, la durée de l'accélération de 0 à 30 Hz ne

devra pas dépasser 6 secondes.

La décélération de 30 à 0 Hz ne devra pas dépasser 6 secondes.

Lors d'un fonctionnement avec convertisseur de fréquences, il

n'est pas recommandé de faire tourner le moteur à une fréquence

supérieure à la fréquence nominale (50 ou 60 Hz), voir plaque

signalétique du moteur.

6. Protection moteur

Le moteur doit être raccordé à un disjoncteur efficace (MV) et

à un relais amplificateur externe (FR), voir fig. 9. Ceci protège

le moteur en cas de chute de tension, de défaut de phase,

de surcharges et de blocage du rotor.

Dans les systèmes d'alimentation électrique où la sur-tension et

les variations dans la symétrie de phase peuvent arriver, un relais

de défaut de phase devra être connecté, voir paragraphe

22. Vérification du moteur et du câble.

6.1 Thermistance

Avant la mise en route du système, les thermistances doivent

être connectées aux bornes T1 et T2 du groupe de bornes, voir

fig. 9. Les thermistances protègent les enroulements du moteur

contre les surchauffes.

6.2 Réglage du disjoncteur

Pour moteurs froids, le temps de déclenchement du disjoncteur

doit être inférieur à 10 secondes à 5 fois l'intensité nominale du

moteur.

Pour assurer la meilleure protection du moteur, le réglage du dis-

joncteur doit être effectué comme ceci :

1. Régler la surcharge du disjoncteur sur l'intensité nominale

(I

1/1

) du moteur.

2. Démarrer le module de surpression et le laisser tourner à per-

formance normale pendant une demi-heure.

3. Baisser lentement la valeur sur l'échelle jusqu'à ce que le

moteur déclenche.

4. Augmenter le réglage de surcharge par 5 %, mais ne pas

dépasser la valeur de l'intensité nominale (I

1/1

).

Pour les moteurs bobinés en démarrage étoile-triangle, l'unité de

surcharge du disjoncteur doit être réglée comme décrit ci-dessus,

mais le réglage maxi ne doit pas dépasser :

Réglage de surcharge du disjoncteur = Intensité nominale

(I

1/1

) x 0,58.

6.3 Fonctionnement du générateur

Les générateurs à entraînement motorisé pour les moteurs stan-

dards sont souvent disponibles en fonction des conditions stan-

dards, par exemple :

• hauteur maxi en dessus du niveau de la mer : 150 mètres

• température maxi de l'air : 30 °C

• humidité maxi de l'air : 60 %.

Précautions

Eviter la pression sur la tuyauterie.

TM01 1066 3597

Avertissement

Avant de commencer des raccordements au niveau

du module de surpression, s'assurer que l'alimenta-

tion électrique a été coupée et qu'elle ne peut pas se

remettre en route accidentellement.

Le module de surpression doit être connecté à un

interrupteur principal externe.

Le module doit être relié à la terre.

TM02 5975 4502

3,5 mm

Tuyauterie

Pièces d'écartement

Module de

surpresssion

MV

98

96

A2 T2 T1

K1

S1

K

H2

95

A1

H1

3UN2 100-0 C

N

3

M

K1

NL3L2L1

FR

Français (FR)

64

6.4 Surveillance du système de lubrification à l'huile

Le système de lubrification à l'huile est surveillé à l'aide d'un

interrupteur de niveau placé comme le montre la fig. 10. Le bran-

chement électrique de 0-250 V (avec fusible de 10 A maxi) est

effectué dans la boîte à bornes.

Fig. 10 Système de lubrification à l'huile

7. Avant de démarrer le module de surpression

A contrôler :

1. le niveau d'huile, voir paragraphe 6.4 Surveillance du système

de lubrification à l'huile.

2. la courroie trapézoïdale, voir paragraphe 13. Tension de la

courroie trapézoïdale.

3. la graisse, voir paragraphe 17. Roulements à billes du

moteur.

4. l'alimentation électrique qui doit être en accord avec la plaque

signalétique.

5. la mobilité.

Faire tourner les arbres de moteur et de pompe par l'intermé-

diaire de la courroie trapézoïdale.

6. la tuyauterie en fonction des schémas, voir figs 11 et 12.

7. Desserrer les écrous des boulons de la fondation.

8. BMET : le refoulement libre pour le concentré.

Raccordement du flexible de concentré, voir fig. 4.

8. Démarrage

Il est recommandé d'ouvrir de 1/4 de tour la vanne de refoule-

ment lors du démarrage du module de surpression.

8.1 BME

Pour démarrer le module BME, suivre la procédure suivante :

1. Démarrer la pompe d'alimentation et vérifier que la pression

d'entrée du module est supérieure à 1,0 bar (10 mCE) et

inférieure à 30,0 bar (300 mCE).

2. Purger le module, voir paragraphe 9. Amorçage, purge et

contrôle du sens de rotation.

3. Démarrer la pompe haute pression.

Contrôler que le niveau d'huile dans la chambre se stabilise

entre le mini et le maxi.

4. Contrôler le sens de rotation comme décrit dans le para-

graphe 9. Amorçage, purge et contrôle du sens de rotation.

5. Régler la pression de refoulement du module sur la valeur

requise.

6. Contrôler que la pression d'entrée du module est supérieure à

1,0 bar (10 mCE) et inférieure à 30,0 bar (300 mCE).

Le module de surpression est maintenant prêt à fonctionner.

Fig. 11 Système de surpression BME

Nota

Pendant les périodes d'inactivité, la chambre à huile

peut être vide. Contrôler le niveau d'huile après 5

minutes de fonctionnement. Si besoin, remplir de

nouveau la chambre à huile.

TM01 1411 4497

Interrupteur de niveau

Niveau maxi

d'huile

Niveau mini

d'huile

Boîte à bornes

TM01 1084 3697

Interrupteur haute pression

Filtre RO

Soupape

d'échappement

d'air

Pompe haute pression

Interrupteur basse

pression

Pompe

d'alimentation

Alimentation en

eau brute

Liquide

filtré

Concentré

(saumure)

Vanne de

régulation

de la

pression

Français (FR)

65

8.2 BMET

Niveau de pression sonore : Jusqu’à 105 dB(A)

Pour démarrer le module BMET, suivre la procédure suivante :

1. Démarrer la pompe d'alimentation et vérifier que la pression

d'entrée du module est supérieure à 2,0 bar (20 mCE) et

inférieure à 5,0 bar (50 mCE).

2. Purger le module, voir paragraphe 9. Amorçage, purge et

contrôle du sens de rotation.

Le module est complètement purgé lorsque le liquide s'écoule

par la soupape d'échappement d'air.

3. Démarrer la pompe haute pression.

Contrôler que le niveau d'huile dans la chambre se stabilise

entre le mini et le maxi.

4. Contrôler le sens de rotation comme décrit dans le para-

graphe 9. Amorçage, purge et contrôle du sens de rotation.

5. Régler la pression de refoulement du module sur la valeur

requise.

6. Contrôler que la pression d'entrée du module est supérieure à

2,0 bar (20 mCE) et inférieure à 5,0 bar (50 mCE).

Le module de surpression est maintenant prêt à fonctionner.

Fig. 12 Système de surpression BMET

8.3 Réglages de fonctionnement

Le débit et la pression de refoulement du module de surpression

doivent toujours être maintenus à l'intérieur des plages pour les-

quelles le module est conçu, voir "caractéristiques techniques"

(Technical specification) fournis avec le système.

Des corrections sont cependant possibles si le système nécessite

des débits et pressions en dehors de la plage nominale.

Veuillez contacter Grundfos.

9. Amorçage, purge et contrôle du sens de

rotation

Procédure :

1. Ouvrir la soupape du côté entrée du système. Le module est

normalement amorcé par la pression d'alimentation fournie

par la pompe d'alimentation.

2. Ouvrir la soupape d'échappement d'air du côté refoulement

du système.

3. Continuer le remplissage jusqu'à ce que du liquide s'écoule

de la soupape d'échappement d'air, voir figs 11 et 12.

4. Si le système est équipé d'une vanne d'isolement du côté

refoulement de la pompe haute pression, ouvrir cette vanne

de 1/4 approximativement.

5. Démarrer le module (uniquement pendant 1 seconde) et

contrôler le sens de rotation. Le bon sens de rotation est indi-

qué sur la chapeau central de la poulie à gorge pour courroie

trapézoïdale. Si nécessaire, inverser deux phases d'alimenta-

tion électrique.

Le sens de rotation de la pompe entraînée par la turbine est

toujours correct.

10. Vérification du fonctionnement

Vérifier les points suivants à des intervalles réguliers :

• Débit et pression.

• Consommation de courant.

• Niveau d'huile de lubrification.

• Si la chambre à huile contient de l'eau (il convient de changer

l'huile de lubrification toutes les 2000 heures ou tous les

6mois).

• L'état de graissage des roulements à billes du moteur

(vérifier que l'excès puisse s'échapper à travers l'orifice de

purge dans le couvercle du roulement).

• L'état d'usure des roulements.

• Tension des courroies trapézoïdales.

A contrôler tous les 6 mois, voir paragraphe 13. Tension de la

courroie trapézoïdale.

• D'éventuelles fuites au niveau de la garniture mécanique.

L'orifice de vidange situé sous la poulie ne doit pas avoir de

dépôts. Rincer avec de l'eau douce claire si nécessaire.

La garniture mécanique est lubrifiée par le liquide pompé.

Des petites quantités de liquide sont ainsi purgés via l'orifice

de purge.

• Changement éventuel au niveau du bruit.

Il est recommandé de noter les caractéristiques de fonctionne-

ment dans le carnet fourni avec le système. Ces données

peuvent être utiles pour des questions de maintenance.

Avertissement

Le niveau de pression sonore peut être très élevé. Il

est donc conseillé d'utiliser des protections auditives.

TM01 1085 3697

Interrupteur haute pression

Filtre RO

Soupape

d'échappement

d'air

Pompe haute pression

Pompe à

turbine

Interrupteur

basse pression

Pompe

d'alimentation

Alimentation en

eau brute

Liquide

filtré

Concentré

(saumure)

Turbine

Français (FR)

66

11. Poulies et courroies trapézoïdales

11.1 Inspection des poulies

Contrôler les poulies cannelées si elles sont usées, voir fig. 13.

La durée de vie de la courroie sera réduite si les cannelures sont

usées.

Fig. 13 Exemples de poulies cannelées usées et nouvelles

Utiliser, par exemple, des calibres pour contrôler si les canne-

lures sont usées, voir fig. 14.

Les canelures de la poulie moteur sont à 38 ° et celles de

l'hydraulique à 34 °.

Fig. 14 Utilisation des calibres

L'utilisation d'une lampe est nécessaire lors de l'inspection des

cannelures. Attention aux cannelures brillantes. Les cannelures

brillantes sont souvent polies à cause d'une sévère usure.

Contrôler les cannelures de poulie contre la corrosion ou les

piquages. Les surfaces corrodées ou piquées signifient qu'il faut

changer la poulie.

Contrôle et correction de l'alignement de la poulie

Un mauvais alignement accélère l'usure des courroies et des

cannelures des poulies.

Contrôler l'alignement en insérant un outil rectiligne en acier dans

les faces des poulies pour qu'il touche les quatre points de

contact, voir fig. 15.

Contrôler l'alignement si nécessaire.

Fig. 15 Alignement correct

12. Remplacement des courroies trapézoïdales

Procédure :

1. Enlever l'huile et les impuretés des cannelures des poulies.

2. Placer les courroies trapézoïdales sans serrer dans les dente-

lures de poulie sans forcer ni utiliser des outils.

3. Tendre la courroie à la valeur indiquée dans paragraphe

15. Tension recommandée de la courroie trapézoïdale.

13. Tension de la courroie trapézoïdale

La tension de la courroie est primordiale pour un bon fonctionne-

ment de l'unité de transmission.

Ce paragraphe fait référence au paragraphe 15. Tension recom-

mandée de la courroie trapézoïdale.

1. Eloigner le moteur de l'hydraulique tant que la bonne tension

n'a pas été réglée, par exemple entre T

min.

-T

max.

.

2. Faire tourner un petit peu les arbres du moteur et de l'hydrau-

lique au moyen de la courroie trapézoïdale avant de contrôler

la valeur T

min.

-T

max.

.

3. Tendre la courroie trapézoïdale à la valeur indiquée.

4. Contrôler la tension de la courroie trapézoïdale après

1 à 4 heures de fonctionnement à pleine charge.

5. Tendre la courroie trapézoïdale à la valeur indiquée.

6. La tension de la courroie devra être contrôlée régulièrement

selon les valeurs recommandées.

La tension de la courroie peut être mesurée à travers l'orifice

situé dans le dispositif de protection.

Les courroies trapézoïdales et les poulies doivent être contrôlées

tous les six mois.

Il est recommandé de remplacer les courroies trapézoïdales une

fois par an.

TM03 4742 2706TM03 5330 3306

Précautions

Les poulies usées doivent être remplacées pour

assurer un bon fonctionnement.

TM03 5831 4006

Poulie et courroie trapézoïdale usées

Usure

Nouvelles poulie et courroie trapézoïdale

Calibres poulie

Précautions

Toutes les courroies trapézoïdales doivent être rem-

placées par de nouvelles courroies.

Français (FR)

67

14. Utilisation d'un contrôleur de tension

Le contrôleur de tension fourni avec les BME et BMET devra être

utilisé comme indiqué ci-dessous.

L'utilisation d'un contrôleur de tension est illustré dans figs 16, 17

et 18.

Les numéros cités dans ce paragraphe font référence à la fig. 16.

1. Faire tourner un petit peu les arbres du moteur et de l'hydrau-

lique avant de contrôler la tension de la courroie.

2. Régler à nouveau le pointeur, pos. 1, et placer le contrôleur

de tension sur la courroie entre les poulies, pos. 4.

3. Utiliser le contrôleur de tension uniquement à l'aide d'un doigt,

pos. 2.

4. Appuyer doucement sur le contrôleur de tension jusqu'à ce

qu'un ''click'' indique que ce dernier a été activé.

5. Enlever le contrôleur de la poulie et lire la tension mesurée,

pos. 3.

6. Tendre la courroie à la valeur indiquée dans paragraphe

15. Tension recommandée de la courroie trapézoïdale.

Fig. 16 Contrôleur de tension

Fig. 17 Utilisation d'un contrôleur de tension

Fig. 18 Lecture du contrôleur de tension

Précautions

Faire tourner le moteur et l'hydraulique après chaque

ajustement de la tension.

TM03 4749 2606

1

2

3

4

TM03 8109 0107TM03 8110 0107

Français (FR)

68

15. Tension recommandée de la courroie trapézoïdale

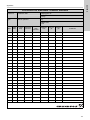

15.1 Tension de la courroie trapézoïdale, 50 Hz

Le tableau ci-dessous indique la tension recommandée des courroies trapézoïdales des BME et BMET :

* Tension de la courroie dans la première heure de fonctionnement.

** Tension courroie après plus d'une heure de fonctionnement.

Tension courroie, 50 Hz

Diamètre de

la poulie

[mm]

Nombre de

courroies

Longueur de

la courroie

Tension de la

courroie trapézoïdale

[N]

Diamètre de

la poulie

[mm]

Nombre de

courroies

Longueur de

la courroie

Tension de la

courroie trapézoïdale

[N]

Moteur Pompe [mm]

Nouvelles

courroies*

T

min.

-T

max.

Contrôle**

T

min.

-T

max.

Moteur Pompe [mm]

Nouvelles

courroies*

T

min.

-T

max.

Contrôle**

T

min.

-T

max.

160 kW, 50 Hz, 400 V, 2976 min

-1

55 kW, 50 Hz, 400 V, 2960 min

-1

300

150 9

1650 900-1000

650-700

300

150 4

1500 800-900

600-700280

1600

800-900

280

265

600-700

265

1400 700-800

250

1550

250

500-600

236 236

224 224

132 kW, 50 Hz, 400 V, 2977 min

-1

212

1320 600-700

300

150 8

1650 850-900 650-700 200

280

1600

800-900

600-700

190

265 45 kW, 50 Hz, 400 V, 2970 min

-1

250

1550

300

150 3

1500

800-900

600-700

236

700-800

280

1400224 265

700-800

212 1500 250

110 kW, 50 Hz, 400 V, 2979 min

-1

236

1320

300

150

6

1650 900-1000 700-800 224

500-600

280

1600

800-900

650-700

212

265 200

1250

250

1550

190

236

8 700-800

37 kW, 50 Hz, 400 V, 2955 min

-1

224

500-600

300

150 3

1400 800-900

600-700

212 1500 280

90 kW, 50 Hz, 400 V, 2970 min

-1

265

1320 700-800

300

150 6

1550 800-900

600-700

250

500-600

280 236

265

1500

700-800

224

1250 600-700

250 212

236

500-600

200

400-500

224

1450

190

212 30 kW, 50 Hz, 400 V, 2955 min

-1

200

1400

300

150 2

1400

800-900

600-700

190 280

700-800

75 kW, 50 Hz, 400 V, 2974 min

-1

265

1320

300

150 5

1550 800-900

600-700

250

280 236

500-600

265

1500

700-800

224

1250

250 212

236

500-600

200

224

1450

190

212

200

1400

190

Français (FR)

69

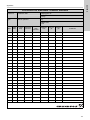

15.2 Tension de la courroie trapézoïdale, 60 Hz

Le tableau ci-dessous indique la tension recommandée des courroies trapézoïdales des BME et BMET :

* Tension de la courroie dans la première heure de fonctionnement.

** Tension courroie après plus d'une heure de fonctionnement.

Tension courroie, 60 Hz

Diamètre de

la poulie

[mm]

Nombre de

courroies

Longueur de

la courroie

Tension de la

courroie trapézoïdale

[N]

Diamètre de

la poulie

[mm]

Nombre de

courroies

Longueur de

la courroie

Tension de la

courroie trapézoïdale

[N]

Moteur Pompe [mm]

Nouvelles

courroies*

T

min.

-T

max.

Contrôle**

T

min.

-T

max.

Moteur Pompe [mm]

Nouvelles

courroies*

T

min.

-T

max.

Contrôle**

T

min.

-T

max.

150 kW, 60 Hz, 440 V, 3572 min

-1

52 kW, 60 Hz, 440 V, 3564 min

-1

250

150 9

1550

850-900

650-700

250

150

4

1400

800-900

600-700

236

800-900

236

1320

224 1500 224

125 kW, 60 Hz, 440 V, 3575 min

-1

212

250

150 8

1550

850-900 650-700 200

1250

700-800

236

800-900

600-700

190

224

1500

180 5 600-700 500-600

212 43 kW, 60 Hz, 440 V, 3546 min

-1

200

700-800

250

150 3

1320 800-900

600-700

190

1450

236

180 224

1250 700-800

103 kW, 60 Hz, 440 V, 3564 min

-1

212

250

150

6

1500 900-1000 700-800 200

236

1450

800-900

650-700

190 500-600

224

8

700-800

35 kW, 60 Hz, 440 V, 3546 min

-1

212

500-600

250

150

2 1320

900-1000 700-800

200

1400

236 800-900

600-700

190

600-700

224

3 1250

700-800

180 212

500-60086 kW, 60 Hz, 440 V, 3568 min

-1

200

600-700

250

150

5

1500

800-900

650-700 190

236

1450

600-700

224

6 700-800

212

500-600

200

1400190

180

63 kW, 60 Hz, 440 V, 3568 min

-1

250

150

4

1450

800-900

600-700

236

1400

224

212

1320

200

700-800

190

180 5 600-700 500-600

Français (FR)

70

16. Système de lubrification à l'huile

Les modules de surpression BME et BMET comportent un sys-

tème de lubrification à l'huile des deux roulements à billes de la

tête de poulie.

Au cours du fonctionnement, il doit y avoir un débit d'huile continu

dans la chambre à huile. Contrôler ce débit en regardant dans la

chambre, voir fig. 19.

Fig. 19 Système de lubrification à l'huile

16.1 Changement d'huile

L'huile doit être changée toutes les 2000 heures de fonctionne-

ment ou tous les 6 mois. La quantité totale d'huile :

1,5 litres environ.

Il est possible de changer l'huile en cours de fonctionnement

comme ceci :

1. Couper l'interrupteur de niveau dans la chambre à huile ou

mettre une temporisation de 10 minutes environ.

2. Ouvrir la soupape de vidange, voir fig. 19. L'huile s'écoule

alors du tuyau de vidange d'huile.

3. Fermer la soupape de vidange lorsque la chambre à huile est

presque vide.

4. Remplir avec la nouvelle huile jusqu'à la marque de niveau

maxi dans la chambre à huile.

5. Ouvrir la soupape de vidange.

6. Fermer la soupape de vidange lorsque la chambre à huile est

presque vide.

7. Remplir avec l'huile jusqu'à la marque de niveau maxi dans

la chambre à huile.

8. Ouvrir la soupape de vidange.

9. Fermer la soupape de vidange lorsque la chambre à huile est

presque vide.

10. Remplir avec l'huile jusqu'à la marque de niveau maxi dans

la chambre à huile.

1,5 litres d'huile environ a été versée maintenant dans la

chambre.

11. Vérifier le niveau d'huile après 1 à 2 heures de fonctionne-

ment et remplir à nouveau, si nécessaire.

L'huile a été maintenant changée.

Si le système de lubrification à l'huile a été démonté lors

d'une réparation, le système doit être rempli comme ceci :

1. Contrôler que la soupape de vidange est fermée, voir fig. 19.

2. Remplir la chambre avec la nouvelle huile, 0,5 litres environ,

et attendre approximativement 10 minutes jusqu'à ce que le

niveau d'huile est redescendu.

3. Remplir avec l'huile jusqu'à la marque de niveau maxi dans

la chambre à huile.

4. Démarrer le module de surpression.

Le niveau d'huile dans la chambre à huile va baisser mainte-

nant.

5. Pendant le fonctionnement, remplir avec l'huile jusqu'à

la marque de niveau maxi dans la chambre à huile.

6. Contrôler le niveau d'huile après 1 à 2 heures de fonctionne-

ment et remplir à nouveau, si nécessaire.

Pendant le fonctionnement, le niveau d'huile dans la chambre

doit se situer entre les marques mini et maxi.

Pendant les périodes d'inactivité, le niveau d'huile dans la

chambre peut descendre en dessous de la marque mini.

Le système de lubrification à l'huile est maintenant remplie

d'huile.

16.2 Type d'huile de lubrification

Le système de lubrification est rempli en usine d'huile

Mobil DTE 24.

Il est possible d'utiliser d'autres huiles de viscosité 32.

17. Roulements à billes du moteur

Dans des conditions optimales de fonctionnement, la durée de

vie des roulements à billes du moteur est de 20000 heures envi-

ron. Après cette durée, il convient de remplacer les roulements.

Les nouveaux roulements à billes doivent être remplis de graisse.

Les modules de surpression BME et BMET sont réglés en usine

avec un système manuel de lubrification des roulements du

moteur. Se reporter à la plaque signalétique du moteur ou à la

notice d'installation et d'entretien du moteur pour plus d'explica-

tions concernant la lubrification.

TM01 1410 4497

Refroidisseur

Chambre à huile

Niveau maxi

d'huile

Niveau mini

d'huile

Boîte á

bornes

Tête de poulie

Soupape

de vidange

Tuyau de

vidange d'huile

Français (FR)

71

18. Procédure d'arrêt

Voir paragraphe 19. Périodes d'inactivité pour respecter les pré-

cautions à prendre lors de l'arrêt du système. Ces précautions

doivent être respectées afin de protéger le système et assurer

une longue durée de vie à tous les composants du système.

Procédure

Voir fig. 11 ou 12.

1. Arrêter la pompe du BME (pompe haute pression).

2. Attendre 5 secondes pour assurer l'alimentation en eau tandis

que la pompe du BME est en train de s'arrêter.

3. Arrêter la pompe d'alimentation.

19. Périodes d'inactivité

Dans les périodes de non fonctionnement, plusieurs précautions

doivent être prises afin de protéger le système.

Veuillez trouver dans le tableau ci-dessous les précautions à

prendre lorsque le système ne doit pas fonctionner pendant un

certain temps :

* Utiliser la même solution qui a été utilisée pour protéger les

membranes.

19.1 Protection des poulies et des courroies

Lorsque les courroies ont été déposées, lubrifier les poulies à

l'aide d'une huile anti-corrosive.

Les courroies doivent être stockées à température ne dépassant pas

30 °C et une humidité relative de l'air ne dépassant pas 70 %.

Les courroies ne doivent pas être exposées aux rayons solaires

directs.

19.2 Mise en service après une période d'inactivité

Veuillez trouver dans le tableau ci-dessous les précautions à

prendre lorsque le système n'a pas fonctionné pendant un certain

temps :

19.3 Dépose de la protection avant le redémarrage

Avant de redémarrer le système, enlever la protection à l'aide

d'un bon solvant. Les poulies ne doivent plus contenir d'huile

avant de remonter la courroie.

19.4 Nettoyage des modules

Les pompes du module de surpression doivent être arrêtées

pendant que le système est nettoyé.

Les modules peuvent être nettoyés dans ou contre le sens du flux

du liquide, voir fig. 20 ou 21.

Nettoyer le système pendant 10 minutes environ avec de l'eau

fraîche ou jusqu'à ce que la salinité soit en dessous de 500 ppm.

La pression doit être de 2 bar mini pendant le nettoyage. Le net-

toyage doit continuer jusqu'à ce que les modules soient complè-

tement remplis avec de l'eau fraîche et propre.

Fig. 20 Module de surpression BME - sens du nettoyage

Fig. 21 Module de surpression BMET - sens du nettoyage

20. Fréquence des marches et arrêts

1 par an minimum conseillé.

5 maximum par heure.

20 maximum par jour.

Action

30 minutes

1 mois

3 mois

6 mois

Nettoyage, voir paragraphe 19.4 Nettoyage

des modules

xxxx

Remplir les modules avec de l'eau fraîche x x x x

Protéger la pompe* x x x

Dévisser et déposer les courroies trapézoï-

dales.

Protéger les poulies contre la corrosion,

voir paragraphe 19.1 Protection des poulies

et des courroies

xxx

Faire tourner manuellement, une fois par

mois, les arbres de l'hydraulique et du

moteur

xx

Précautions

La procédure normale d'arrêt doit être respectée

étape par étape.

Action

1 mois

3 mois

6 mois

Enlever la protection des poulies,

voir paragraphe 19.3 Dépose de la pro-

tection avant le redémarrage

xxx

Contrôler les courroies trapézoïdales x x x

Monter les courroies et ajuster la tension

selon les valeurs du paragraphe

15. Tension recommandée de la courroie

trapézoïdale

xxx

Précautions

La procédure normale de mise en service doit être

respectée étape par étape. Pour la lubrification des

roulements du moteur, voir paragraphe

17. Roulements à billes du moteur.

Précautions

Si le nettoyage prend plus de 10 minutes, le débit ne

doit pas descendre en dessous de 10 % maxi du

débit nominal.

Précautions

Les modules de surpression doivent être remplis

avec de l'eau fraîche et propre pendant les périodes

de non fonctionnement.

Précautions

Pour nettoyer la tête de poulie de la pompe du BME,

démarrer la pompe pendant 30 secondes pour per-

mettre à l'eau fraîche de pénétrer dans la tête de

poulie.

Précautions

La tuyauterie de distribution doit aussi être nettoyé.

TM01 1386 0403TM01 1387 0403

Français (FR)

72

21. Recherche des pannes

Avertissement

Avant de commencer toute intervention sur le

module de surpression, s'assurer que l'alimentation

électrique a été coupée et qu'elle ne puisse pas se

remettre en marche accidentellement.

Panne Cause possible Remède

1. Le module démarre/

s'arrête de temps en

temps.

a) Pas d'alimentation en eau.

Le pressostat s'est déconnecté.

Vérifier que l'interrupteur basse pression fonctionne

normalement et est correctement réglé. Vérifier que

la pression mini d'alimentation est correcte. Si ce n'est

pas le cas, vérifier la pompe d'alimentation, voir para-

graphe 8. Démarrage.

b) Le niveau d'huile de lubrification est trop

bas.

Vérifier que l'interrupteur de niveau d'huile fonctionne

normalement. Si c'est le cas, vérifier le système d'huile

pour détecter d'éventuelles fuites, voir paragraphe

16. Système de lubrification à l'huile.

2. Le module s'arrête pen-

dant le fonctionnement.

a) Les fusibles sont grillés. Après un arrêt, la cause d'un éventuel court-circuit doit

être trouvé.

Si les fusibles sont grillés, contrôler si le disjoncteur

a été correctement réglé ou est en défaut.

Si les fusibles sont chauds lors de leur remplacement,

contrôler si la charge sur chaque phase ne dépassent

pas l'intensité du moteur pendant le fonctionnement.

Identifier la cause de la charge.

Si les fusibles ne sont pas chauds immédiatement après

l'arrêt, la cause d'un éventuel court-circuit doit être iden-

tifié.

Contrôler les fusibles dans le circuit de commande et

remplacer les fusibles défectueux.

b) L'unité de surcharge du disjoncteur s'est

arrêtée.

Remettre à zéro l'unité de surcharge du disjoncteur.

Voir aussi les paragraphes 5. Branchement électrique,

6. Protection moteur et 7. Avant de démarrer le module

de surpression.

c) La bobine magnétique du disjoncteur/

contacteur est court-circuitée (ne

s'enclenche pas).

Remplacer la bobine. Vérifier la tension de la bobine.

d) Le circuit de commande s'est déconnecté ou

est défectueux.

Vérifier le circuit de commande et les contacts des dis-

positifs de surveillance (interrupteur basse pression,

interrupteur de débit, etc …).

e) Le moteur/le câble d'alimentation est défec-

tueux.

Vérifier le moteur et le câble, voir paragraphe

6.2 Réglage du disjoncteur.

3. Le module fonctionne

mais ne donne pas

d'eau ou pas de pres-

sion.

a) Alimentation en eau du module absente ou

trop faible.

Vérifier que la pression d'entrée au cours du fonctionne-

ment est d'au minimum 1 bar pour le BME et 2 bar pour

le BMET, voir paragraphes 8.1 BME et 8.2 BMET.

Redémarrer le module de surpression selon la descrip-

tion du paragraphe 8. Démarrage.

Vérifier le fonctionnement de la pompe d'alimentation.

b) La tuyauterie, la pompe ou la buse obs-

trué(s).

Vérifier la tuyauterie, la pompe et la buse.

c) Le pré-filtre est bouché. Nettoyer le pré-filtre.

4. Le module fonctionne à

capacité réduite.

a) Mauvais sens de rotation. Voir paragraphe 9. Amorçage, purge et contrôle du sens

de rotation.

b) Les vannes côté refoulement sont partielle-

ment bouchées ou bloquées.

Vérifier les vannes.

c) La tuyauterie de refoulement est partielle-

ment bouchée par des impuretés.

Nettoyer ou remplacer la tuyauterie de refoulement.

Mesurer la pression de refoulement et comparer avec

les données calculées, voir les "caractéristiques tech-

niques" (Technical specification) fournies avec le sys-

tème.

d) La pompe est partiellement bouchée par des

impuretés.

Tirer sur la pompe pour la faire sortir du manchon.

Démonter, nettoyer et contrôler la pompe et le module.

Remplacer toutes les pièces défectueuses.

e) La pompe est défectueuse. Tirer sur la pompe pour la faire sortir du manchon.

Démonter, nettoyer et contrôler la pompe et le module.

Remplacer toutes les pièces défectueuses.

f) Le pré-filtre est bouché. Nettoyer le pré-filtre.

Français (FR)

73

22. Vérification du moteur et du câble

23. Caractéristiques techniques

Voir plaques signalétiques du moteur et du module.

24. Mise au rebut

Ce produit ou des parties de celui-ci doit être mis au rebut tout en

préservant l'environnement :

1. Utiliser le service local public ou privé de collecte des

déchets.

2. Si ce n'est pas possible, envoyer ce produit à Grundfos ou au

réparateur agréé Grundfos le plus proche.

Nous nous réservons tout droit de modifications.

1. Tension d'alimentation

TM00 1371 3597

Mesurer la tension entre phases à l'aide d'un

voltmètre.

Brancher le voltmètre aux bornes du disjonc-

teur.

La tension doit, lorsque le moteur est en charge, se

situer à l'intérieur de ± 5 % de la tension nominale.

Le moteur peut griller en cas de variations de tension

plus importantes.

Si la tension est en permanence trop élevée ou trop

basse, il convient de remplacer le moteur par un autre

correspondant à la tension d'alimentation.

D'importantes variations de tension signifient une ali-

mentation électrique de mauvaise qualité et le module

doit être arrêté jusqu'à ce que le défaut ait été corrigé.

Il peut être nécessaire de remettre à zéro le disjonc-

teur.

2. Consommation de

courant

TM00 1372 3597

Mesurer le courant sur chaque phase pendant

que la pompe fonctionne à pression de refou-

lement constante (si possible quand le moteur

est le plus chargé).

Pour le courant normal de fonctionnement,

voir "caractéristiques techniques" (Technical

specification).

La différence entre le courant de la phase dont la

consommation en ampère est la plus élevée et celle

dont la consommation est la plus faible ne doit pas

dépasser 10 % de la consommation en ampère la plus

faible.

Si c'est le cas ou si le courant dépasse le courant à

pleine charge, les défauts suivants peuvent

apparaître :

• Une pompe endommagée entraîne une surcharge

du moteur. Retirer la pompe afin de la remettre en

état.

• Les enroulements du moteur sont court-circuités ou

partiellement séparés.

• Tension d'alimentation trop élevée ou trop basse.

• Faible connexion au niveau des conducteurs.

Câbles faibles.

Points 3 et 4 : Ces mesures ne sont pas nécessaires si la tension d'alimentation et la consommation de courant sont normales.

3. Résistance de l'enroule-

ment

TM00 1373 3597

Retirer les conducteurs de phase de la boîte à

bornes.

Mesurer la résistance d'enroulement comme

le montre le dessin.

La valeur la plus élevée ne doit pas dépasser de plus

de 5 % la valeur la plus faible.

Si l'écart est plus important et si le câble d'alimentation

est correct, le moteur doit être remplacé.

4. Résistance de l'isolation

TM00 1374 3597

Retirer les conducteurs de phase de la boîte à

bornes.

Mesurer la résistance à l'isolation entre

chaque phase et la terre (cadre).

(S'assurer que la mise à la terre est correcte-

ment faite.)

La résistance à l'isolation pour un nouveau moteur ou

un moteur nettoyé ou réparé doit être de 10 MΩ envi-

ron mesuré à la terre.

Pour un moteur donné, la résistance à l'isolation cri-

tique (R

crit

) peut être calculée comme ceci :

R

crit

= U

N

[kV] x 0,5 [MΩ/kV].

Si la résistance à l'isolation mesurée est inférieure à

R

crit

, le moteur doit être remplacé.

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

Declaration of conformity

135

Declaration of conformity 1

GB: EC declaration of conformity

We, Grundfos, declare under our sole responsibility that the products

BME and BMET, to which this declaration relates, are in conformity with

these Council directives on the approximation of the laws of the EC

member states:

DK: EF-overensstemmelseserklæring

Vi, Grundfos, erklærer under ansvar at produkterne BME og BMET som

denne erklæring omhandler, er i overensstemmelse med disse af Rådets

direktiver om indbyrdes tilnærmelse til EF-medlemsstaternes lovgivning:

DE: EG-Konformitätserklärung

Wir, Grundfos, erklären in alleiniger Verantwortung, dass die Produkte

BME und BMET, auf die sich diese Erklärung bezieht, mit den folgenden

Richtlinien des Rates zur Angleichung der Rechtsvorschriften der

EU-Mitgliedsstaaten übereinstimmen

:

GR: EC

, Grundfos,

BME BMET ,

:

FR: Déclaration de conformité CE

Nous, Grundfos, déclarons sous notre seule responsabilité, que

les produits BME et BMET, auxquels se réfère cette déclaration, sont

conformes aux Directives du Conseil concernant le rapprochement des

législations des Etats membres CE relatives aux normes énoncées

ci-dessous :

ES: Declaración CE de conformidad

Nosotros, Grundfos, declaramos bajo nuestra entera responsabilidad

que los productos BME y BMET, a los cuales se refiere esta declaración,

están conformes con las Directivas del Consejo en la aproximación de

las leyes de las Estados Miembros del EM:

IT: Dichiarazione di conformità CE

Grundfos dichiara sotto la sua esclusiva responsabilità che i prodotti

BME e BMET, ai quali si riferisce questa dichiarazione, sono conformi

alle seguenti direttive del Consiglio riguardanti il riavvicinamento delle

legislazioni degli Stati membri CE:

TR: EC uygunluk bildirgesi

Grundfos olarak bu beyannameye konu olan BME ve BMET ürünlerinin,

AB Üyesi Ülkelerin kanunlarını birbirine yaklatırma üzerine Konsey

Direktifleriyle uyumlu olduunun yalnızca bizim sorumluluumuz altında

olduunu beyan ederiz:

AR: EC ( )

BME

BMET

(EC):

— Machinery Directive (2006/42/EC).

Standard used: EN 809:1998 + A1:2009.

This EC declaration of conformity is only valid when published as part of

the Grundfos installation and operating instructions (publication number

96421463 0915).

Bjerringbro, 23 September 2015

Svend Aage Kaae

Director

Grundfos Holding A/S

Poul Due Jensens Vej 7

8850 Bjerringbro, Denmark

Person authorised to compile the technical file and

empowered to sign the EC declaration of conformity.

La page est en cours de chargement...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

-

89

89

-

90

90

-

91

91

-

92

92

-

93

93

-

94

94

-

95

95

-

96

96

-

97

97

-

98

98

-

99

99

-

100

100

-

101

101

-

102

102

-

103

103

-

104

104

-

105

105

-

106

106

-

107

107

-

108

108

-

109

109

-

110

110

-

111

111

-

112

112

-

113

113

-

114

114

-

115

115

-

116

116

-

117

117

-

118

118

-

119

119

-

120

120

-

121

121

-

122

122

-

123

123

-

124

124

-

125

125

-

126

126

-

127

127

-

128

128

-

129

129

-

130

130

-

131

131

-

132

132

-

133

133

-

134

134

-

135

135

-

136

136

Grundfos BMET Installation And Operating Instructions Manual

- Taper

- Installation And Operating Instructions Manual

- Ce manuel convient également à

dans d''autres langues

- italiano: Grundfos BMET

- English: Grundfos BMET

- español: Grundfos BMET

- Deutsch: Grundfos BMET

- dansk: Grundfos BMET

- Türkçe: Grundfos BMET

Documents connexes

-

Grundfos UPS 200 Series Installation And Operating Instructions Manual

-

Grundfos BMP Series Installation And Operating Instructions Manual

-

Grundfos CRT Installation And Operating Instructions Manual

-

Grundfos UPSD 200 Series Installation And Operating Instructions Manual

-

Grundfos MAGNA 2000 Series Fitting Instructions Manual

-

Grundfos Liftaway B Series Installation And Operating Instructions Manual

Autres documents

-

Ecolab Foamatic Guide d'installation

-

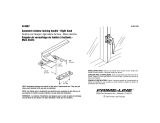

Prime-Line H 3597 Mode d'emploi

Prime-Line H 3597 Mode d'emploi

-

Bticino ELECTRONIC TIMING THERMOSTAT ART. 4477 Le manuel du propriétaire

-

Miller MA330226E Le manuel du propriétaire

-

Miller LK180053E Le manuel du propriétaire

-

Miller LK050011E Le manuel du propriétaire

-

Miller LJ005230E Le manuel du propriétaire

-

Miller MF390647R Le manuel du propriétaire

-

Miller ME500121R Le manuel du propriétaire

-

Miller ENPAK A60 Le manuel du propriétaire