Miller LIVEARC WELDING PERFORMANCE MANAGEMENT SYSTEM Le manuel du propriétaire

- Catégorie

- Système de soudage

- Taper

- Le manuel du propriétaire

Ce manuel convient également à

LiveArc

Système de gestion du rendement

de soudage

Procédés

Description

MIG

Soudage à l’arc à protection

par fil fourré (FCAW−G)

Système de formation de soudage

OM-267 357F/cfr 2016−09

www.MillerWelds.com

MANUEL DE L’UTILISATEUR

Félicitations et merci d’avoir choisi Miller. Dès maintenant, vous pouvez fai-

re votre travail, comme il faut. Nous savons que vous n’avez pas le temps de

faire autrement.

C’est pourquoi Niels Miller, quand il a commencé à fabriquer les postes à

souder à l’arc en 1929, s’efforçait de fournir des produits de qualité

supérieure destinés à offrir des performances optimales pendant de longues

années. Comme vous, ses clients exigeaient les meilleurs produits disponible

sur le marché.

Aujourd’hui, la tradition continue grâce aux gens qui fabriquent et vendent

les produits Miller. L’engagement de fournir le matériel et le service

répondant aux même exigences rigoureuses de qualité et de valeur qu’en

1929 demeure inchangé.

Ce manuel de l’utilisateur est destiné à vous aider à profiter le mieux de vos

produits Miller. Veuillez prendre le temps de lire les précautions de sécurité.

Elles vous aident à vous protéger contre des dangers éventuels au travail.

Miller vous permet une installation rapide et l’exploitation facile.

Convenablement entretenu, le matériel Miller vous

assure des performances fiables pendant de longues

années. Si la réparation de l’appareil s’avère

nécessaire, le chapitre sur le dépannage vous aide à

faire un diagnostic rapide. En vous référant ensuite

à la liste des pièces détachées, vous pouvez trouver

exactement la (les) pièce(s) nécessaire(s) au

dépannage. Vous trouverez également les

informations concernant la garantie et l’entretien

de votre appareil.

Miller est le premier

fabricant de matériel de

soudage aux États-Unis à

être certifié conforme au

système d’assurance du

contrôle de la qualité ISO

9001.

Miller Electric fabrique une gamme complète

de machines à souder et d’équipements liés au

soudage. Pour des renseignements sur les autres produits Miller,

adressez-vous à votre distributeur local Miller pour obtenir le catalogue le

plus récent sur toute la gamme, ou les feuilles techniques de chaque produit.

Miller, votre partenaire soudage!

Chaque source de

soudage Miller bénéficie

d’une garantie “sans

soucis”

Table des matières

SECTION 1 − MESURES DE SÉCURITÉ − À LIRE AVANT UTILISATION 1...........................

1-1. Symboles utilisés 1.....................................................................

1-2. Dangers liés au système de formation en soudure 1.........................................

1-3. Proposition californienne 65 Avertissements 2..............................................

1-4. Principales normes de sécurité 2.........................................................

SECTION 2 − DÉFINITIONS 3..................................................................

2-1. Symboles et définitions divers 3..........................................................

SECTION 3 − CARACTÉRISTIQUES TECHNIQUES 5.............................................

3-1. Introduction 5.........................................................................

3-2. Emplacement du numéro de série et de la plaque signalétique 6...............................

3-3. Caractéristiques techniques 6............................................................

3-4. Caractéristiques environnementales 6.....................................................

3-5. Règle d’appellation des programmes de soudure Miller 7.....................................

3-6. Règle d’appellation des programmes de soudure Miller − SMAW 7.............................

SECTION 4 − INSTALLATION 9................................................................

4-1. Choix d’un emplacement 9..............................................................

4-2. Installation du support de moniteur sur la table de soudage 10..................................

4-3. Bras de positionnement 11...............................................................

4-4. Bras de rallonge et serre−joint en C 12.....................................................

4-5. Limites de hauteur du serre−joint en C par position de soudage (GMAW/FCAW) 13................

4-6. Mise à la terre de la table de travail 14......................................................

4-7. Installation du support à outil de soudure sur le devant 14......................................

4-8. Installation de la pince de masse de la source de courant de soudage 15.........................

4-9. Installation GMAW SmartGun 16..........................................................

4-10. Branchements au moniteur à écran tactile 17................................................

4-11. Branchement de l’alimentation au moniteur 18...............................................

SECTION 5 − COMMANDES ET COMPOSANTS DU SYSTÈME 19...................................

5-1. Commandes du moniteur à écran tactile 19..................................................

5-2. Caméras et marqueurs du système de formation 20..........................................

5-3. Commandes SmartGun 21...............................................................

5-4. Utilisation de l’outil d’étalonnage de joints 22.................................................

SECTION 6 − FONCTIONNEMENT 23............................................................

6-1. Réglage de l’équipement 23..............................................................

6-2. Démarrage 23..........................................................................

6-2A. Écran de connexion 23..................................................................

6-2B. Sélectionner le programme 25.............................................................

6-2C. Étalonnage de la table 27.................................................................

6-2D. Préparation à la soudure 28...............................................................

6-2E. Pratique en mode SIM (Simulation) (GMAW/FCAW Only) 31...................................

6-2F. Tests en mode Weld (Soudage) 34.........................................................

SECTION 7 − OUTILS D’ADMINISTRATION 36....................................................

7-1. Mode Administration 36..................................................................

7-2. Réglage de paramètres de l’équipement 36..................................................

7-3. Mises à jour logicielles 36................................................................

7-4. Sauvegarde et restauration des données 37.................................................

7-5. Étalonnage de l’outil de soudure 37........................................................

7-6. Outil d’étalonnage de joints 37............................................................

7-7. Étalonnage de la table 37.................................................................

7-8. Réglage de la tringlerie entre la caméra et les bras 37.........................................

7-9. Étalonnage du serre−joint en C 37.........................................................

7-10. Paramètres de caméra 37................................................................

7-11. Optimisation du suivi 37..................................................................

7-12. Rétablir les réglages par défaut du système 37..............................................

Table des matières

SECTION 8 − GESTION DES PROGRAMMES 38..................................................

8-1. Mode Administration 38..................................................................

8-2. Création de nouveaux programmes 39.....................................................

SECTION 9 − GESTION DES UTILISATEURS 41..................................................

9-1. Mode Administration 41..................................................................

9-2. Création d’un nouvel utilisateur 41.........................................................

9-3. Modification des renseignements d’utilisateur 42.............................................

9-4. Recherche d’un numéro de série de soudure 43..............................................

9-5. Exportation d’un fichier de rapport 43.......................................................

SECTION 10 − AFFICHAGE DU TABLEAU DE BORD 44...........................................

SECTION 11 − OPÉRATION DE MODULE SMAW EN OPTION 45....................................

11-1. Point de connexion du boîtier de routeur SMAW 45...........................................

11-2. Connexion du système de formation au module SMAW en option 46.............................

11-3. Connexion à l’alimentation d’entrée du boîtier de routeur SMAW 48..............................

11-4. Commandes du SmartStinger 49..........................................................

11-5. Pièces de soudure à pointage 50..........................................................

11-6. Confirmation de fente d’électrode 51.......................................................

11-7. Utilisation des guides de position du pistolet SmartStinger 52...................................

11-8. Réglage de l’équipement 52..............................................................

SECTION 12 − ENTRETIEN 53..................................................................

12-1. Entretien courant 53.....................................................................

12-2. Vider le plateau de particules de la table de travail 54.........................................

12-3. Protection contre la surcharge 54..........................................................

12-4. Retrait et remplacement des produits consommables du pistolet SmartGun 55....................

12-5. Remplacement de doublure Quick Load SmartGun 56........................................

SECTION 13 − DÉPANNAGE 57.................................................................

13-1. Tableau de dépannage 57................................................................

SECTION 14 − SCHÉMA ÉLECTRIQUE 59........................................................

SECTION 15 − LISTE DES PIÈCES 61...........................................................

SECTION 16 − ENTENTE D’UTILISATION DE LOGICIEL 67........................................

GARANTIE

OM-267 357 Page 1

SECTION 1 − MESURES DE SÉCURITÉ −

À LIRE AVANT UTILISATION

Training System 2015-09_fre

Pour écarter les risques de blessure pour vous−même et pour autrui — lire, appliquer et ranger en lieu sûr ces consignes relatives

aux précautions de sécurité et au mode opératoire.

1-1. Symboles utilisés

DANGER! − Indique une situation dangereuse qui si on

l’évite pas peut donner la mort ou des blessures graves.

Les dangers possibles sont montrés par les symboles

joints ou sont expliqués dans le texte.

Indique une situation dangereuse qui si on l’évite pas

peut donner la mort ou des blessures graves. Les dan-

gers possibles sont montrés par les symboles joints ou

sont expliqués dans le texte.

AVIS − Indique des déclarations pas en relation avec des blessures

personnelles.

Indique des instructions spécifiques.

Ce groupe de symboles veut dire Avertissement! Attention! DANGER

DE CHOC ELECTRIQUE, PIECES EN MOUVEMENT, et PIECES

CHAUDES. Consulter les symboles et les instructions ci-dessous y

afférant pour les actions nécessaires afin d’éviter le danger.

1-2. Dangers liés au système de formation en soudure

Les symboles représentés ci-dessous sont utilisés dans ce ma-

nuel pour attirer l’attention et identifier les dangers possibles. En

présence de l’un de ces symboles, prendre garde et suivre les

instructions afférentes pour éviter tout risque. Les instructions

en matière de sécurité indiquées ci-dessous ne constituent

qu’un sommaire des instructions de sécurité plus complètes

fournies dans les normes de sécurité énumérées dans la Sec-

tion 1-4. Lire et observer toutes les normes de sécurité.

Seul un personnel qualifié est autorisé à installer, faire fonc-

tionner, entretenir et réparer cet appareil.

Le système de formation de soudure présente les mêmes

dangers que ceux liés au soudage. Lire les manuels d’utili-

sation de la source de courant de soudage et du dévidoir pour

en savoir plus sur les dangers associés au soudage à l’arc.

Lire également la norme ANSI Z49.1 (American National

Standard Institute) « Safety in Welding, Cutting, and Allied

Processes » sur le site de l’American Welding Society

(www.aws.org).

LIRE LES INSTRUCTIONS.

Lire et appliquer les instructions sur les

étiquettes et le Mode d’emploi avant

l’installation, l’utilisation ou l’entretien de

l’appareil. Lire les informations de sécurité au

début du manuel et dans chaque section.

N’utiliser que les pièces de rechange recommandées par le

constructeur.

Effectuer l’installation, l’entretien et toute intervention selon les

manuels d’utilisateurs, les normes nationales, provinciales et de

l’industrie, ainsi que les codes municipaux.

Ne pas réparer, modifier ou démonter le système de formation, et

ne pas l’utiliser avec des pièces ou accessoires non fournis par le

fabricant. Utiliser uniquement des composants et accessoires

approuvés par le fabricant.

S’assurer que toute la quincaillerie est bien serrée.

Ne pas utiliser le système de formation avant d’être certain qu’il

est bien monté et qu’il fonctionne correctement.

Avant chaque utilisation, inspecter le système de formation pour

déceler tout signe de dommage et s’assurer qu’il est bien installé

et maintenu correctement.

Utiliser le système de formation seulement conformément au

manuel.

UNE DÉCHARGE ÉLECTRIQUE peut

entraîner la mort.

Tout contact avec des pièces électriques sous

tension peut causer un choc mortel ou des brûlures

graves.

Ne pas toucher aux pièces électriques sous

tension.

Couper le courant avant d’installer ou de faire l’entretien de cet

équipement.

Ne pas toucher à des surfaces mises à la terre pendant

l’utilisation de cet équipement (tuyaux, enceintes, structures et

autres pièces métalliques).

En effectuant les raccordements d’entrée, fixer d’abord le

conducteur de mise à la terre approprié et contre-vérifier les

connexions.

Les câbles doivent être exempts d’humidité, d’huile et de

graisse; protégez−les contre les étincelles et les pièces

métalliques chaudes.

L’équipement doit être hors tension lorsqu’il n’est pas utilisé. Ne

pas laisser l’équipement tant qu’il n’est pas en arrêt complet.

N’utiliser qu’un matériel en bon état. Réparer ou remplacer

sur-le-champ les pièces endommagées. Entretenir l’appareil

conformément à ce manuel.

Maintenir solidement en place tous les panneaux latéraux et les

capots.

Ne pas utiliser le système de formation pendant un orage

électrique. Mettre l’équipement hors tension et débrancher

l’alimentation électrique jusqu’à ce que soit éliminé le risque

d’éclairs.

Toujours vérifier la terre du cordon d’alimentation − Vérifier et

s’assurer que la fiche du cordon est raccordée à une prise

correctement mise à la terre.

Ne pas utiliser l’équipement en conditions humides ou

mouillées.

Des matériels mal installés ou mal mis à la terre présentent un

danger. Installer, mettre à la terre et utiliser correctement cet

appareil, conformément à son manuel d’utilisation et aux codes

nationaux, provinciaux et municipaux. Lire également la norme

Z49.1 de l’American National Standard Institute (ANSI), Safety

in Welding, Cutting, and Allied Processes, (Règles de sécurité

en soudage, coupage et procédés connexes) de l’American

Welding Society (www.aws.org).

OM-267 357 Page 2

Risque D’INCENDIE OU

D’EXPLOSION.

Ne pas placer l’appareil sur, au-dessus ou

à proximité de surfaces inflammables.

Ne pas installer l’appareil à proximité de

produits inflammables.

Pour ne pas compromettre la protection fournie par l’équip-

ement, utiliser uniquement le système de formation pour ce dont

il est conçu. Ne pas utiliser la table du système de formation pour

des tâches qui ne sont pas liées à la soudure, comme la peinture,

la coupe du bois ou toute autre activité qui pourrait produire des

matières inflammables.

LES PIÈCES CHAUDES peuvent

provoquer des brûlures.

Ne pas toucher à mains nues les parties

chaudes.

Prévoir une période de refroidissement avant

de travailler à l’équipement.

Ne pas toucher aux pièces chaudes, utiliser les outils

recommandés et porter des gants de soudage et des vêtements

épais pour éviter les brûlures.

Ne pas retirer les gants pour utiliser l’écran tactile. L’écran tactile

peut être activé, même avec le port de gants.

LA CHUTE DE L’ÉQUIPEMENT peut

provoquer des blessures.

Ne pas dépasser les limites de poids de la table

de soudure, des tiroirs ou des étagères

(se reporter à la fiche technique). Distribuer le

poids de manière uniforme sur la table de

soudure, dans les tiroirs et sur les étagères. Ne pas utiliser la

table de soudure, le plateau, les tiroirs ou les étagères pour

soutenir de l’équipement lourd.

Utiliser un équipement de levage de capacité suffisante pour

lever l’appareil.

En utilisant des fourches de levage pour déplacer l’unité,

s’assurer que les fourches sont suffisamment longues pour

dépasser du côté opposé de l’appareil.

Ne pas utiliser d’équipement motorisé pour tirer l’unité.

Ne pas déplacer ou installer le système de formation à un endroit

où il pourrait se renverser. Installer le système de formation sur

une surface ferme et de niveau, loin des matières inflammables.

Verrouiller les roues pour maintenir la table en position.

Suivre les consignes du Manuel des applications pour l’équation

de levage NIOSH révisée (publication nº94−110) lors du levage

manuel de pièces ou équipements lourds.

Les PIÈCES MOBILES peuvent cau-

ser des blessures.

Maintenir les personnes à distance lors de

l’ouverture du couvercle de protection de

l’écran tactile. Maintenir le couvercle fermé

pendant le soudage.

Maintenir les personnes à distance du bras de positionnement

en option lorsqu’il est soulevé ou abaissé.

LES RAYONS DE L’ARC peuvent

provoquer des brûlures dans les

yeux et sur la peau.

Le rayonnement de l’arc du procédé de soudag

e

génère des rayons visibles et invisibles intense

(ultraviolets et infrarouges) susceptibles de provoquer des brûlure

dans les yeux et sur la peau. Des étincelles sont projetées pendant l

e

soudage.

Porter un casque de soudage approuvé muni de verres filtrant

s

approprié pour protéger visage et yeux pour protéger votre visag

e

et vos yeux pendant le soudage ou pour regarder (voir ANSI Z49.1

et Z87.1 énuméré dans les normes de sécurité).

Porter des lunettes de sécurité avec écrans latéraux même sou

s

votre casque.

Avoir recours à des écrans protecteurs ou à des rideaux pou

r

protéger les autres contre les rayonnements les éblouissements e

t

les étincelles ; prévenir toute personne sur les lieux de ne pa

s

regarder l’arc.

Porter un équipement de protection pour le corps fait d’un matéria

u

résistant et ignifuge (cuir, coton robuste, laine). La protection d

u

corps comporte des vêtements sans huile comme par ex. de

s

gants de cuir, une chemise solide, des pantalons sans revers, de

s

chaussures hautes et une casquette.

1-3. Proposition californienne 65 Avertissements

Les équipements de soudage et de coupage produisent des

fumées et des gaz qui contiennent des produits chimiques

dont l’État de Californie reconnaît qu’ils provoquent des

malformations congénitales et, dans certains cas, des

cancers. (Code de santé et de sécurité de Californie, chapitre

25249.5 et suivants)

Ce produit contient des produits chimiques, notamment du

plomb, dont l’État de Californie reconnaît qu’ils provoquent

des cancers, des malformations congénitales ou d’autres

problèmes de procréation. Se laver les mains après

utilisation.

1-4. Principales normes de sécurité

Safety in Welding, Cutting, and Allied Processes, ANSI Standard Z49.1,

is available as a free download from the American Welding Society at

http://www.aws.org or purchased from Global Engineering Documents

(phone: 1-877-413-5184, website: www.global.ihs.com).

Applications Manual for the Revised NIOSH Lifting Equation, The Na-

tional Institute for Occupational Safety and Health (NIOSH), 1600

Clifton Rd, Atlanta, GA 30329-4027 (phone: 1-800-232-4636, website:

www.cdc.gov/NIOSH).

Safety Requirements for Electrical Equipment for Measurement, Con-

trol, and Laboratory Use — Part 1: General requirements, CAN/CSA

Standard C22.2 No. 61010−1−12, from Canadian Standards Associa-

tion, Standards Sales, 5060 Spectrum Way, Suite 100, Mississauga,

Ontario, Canada L4W 5NS (phone: 800-463-6727, website:

www.csagroup.org).

OM-267 357 Page 3

SECTION 2 − DÉFINITIONS

2-1. Symboles et définitions divers

A

Intensité

V

Tension

IP

Classe de

protection interne

Panneau/Local

(Réglage de

paramètres de la

source de courant

de soudage)

Fiche et cordon

d’alimentation

Soudage activé

Soudage

désactivé

Mode arc activé

Mode arc

désactivé

GMAW

FCAW

SMAW

Dévidage du fil

Écran tactile

Audio/son

GUIDE

Rétroaction

par vibration

Cible

Profil d’utilisateur

Déconnexion

Flèche gauche

Flèche droite

Flèche vers le haut

Flèche vers le bas

Résultat

de réussite

du programme

Échec

Programme

incomplet

Avancer dans

le temps

Revenir dans

le temps

Historique

des tests

Historique

des passages

multiples

Sommaire

de spécification

de procédure

de soudage

Paramètres de

l’arc

Soudure d’angle

Soudure bord

à bord

Soudure carrée

sur chanfrein

Soudure en V

sur chanfrein

Position en hauteur

Position

au−dessus

(SMAW)

Position verticale

(GMAW/FCAW)

OM-267 357 Page 4

Position plate

Position verticale

(SMAW)

Position

horizontale

Position à plat

(SMAW)

Position

horizontale

(SMAW)

Joint d’about

Joint en T

Rainure simple

en V

Rainure à angle

simple

Joint de

recouvrement

Vitesse de

déplacement

Vitesse de

déplacement

+−

+−

Angle de

déplacement

Angle de

déplacement

Angle de travail

Joint d’about

Angle de travail

Joint d’about

Précision Joint

d’about

CTWD de joint

d’about

Indice longueur

d’arc Joint d’about

Angle de travail

Joint en T

Angle de travail

Joint en T

Précision

Joint en T

CTWD

de joint en T

Indice longueur

d’arc Joint en T

Angle de travail

Joint de

recouvrement

Angle de travail

Joint de

recouvrement

Précision

Joint de

recouvrement

CTWD de joint

de recouvrement

Indice longueur

d’arc Joint de

recouvrement

AL

Aluminium

S

Acier

SS

Acier inoxydable

Commentaires

OM-267 357 Page 5

SECTION 3 − CARACTÉRISTIQUES TECHNIQUES

Le système de formation de soudure présente les mêmes dangers que ceux liés au soudage. Lire les manuels d’utilisation de la source de

courant de soudage et du dévidoir pour en savoir plus sur les dangers associés au soudage à l’arc. Lire également la norme ANSI Z49.1

(American National Standard Institute) « Safety in Welding, Cutting, and Allied Processes », sur le site de l’American Welding Society

(www.aws.org). L’utilisateur de cet équipement doit avoir été formé à son usage avant de pouvoir l’utiliser pour former d’autres personnes.

3-1. Introduction

Le système de formation à la soudure LiveArc procure l’occasion au soudeur étudiant ou expérimenté d’acquérir, de perfectionner ou de vérifier ses aptitudes

en soudure par un processus interactif, simulé ou de soudage à l’arc dans une variété de configurations de joint de soudure., Le système de formation reposant

sur un microprocesseur se connecte à pratiquement toute combinaison d’alimentation/dévidoir Miller et utilise une série de caméra, DEL et marqueurs sur

le SmartGun, SmartStinger et table pour surveiller les soudures exécutées. L’utilisateur revêt l’équipement de protection individuelle, met l’équipement de

soudure et le système de formation sous tension, sélectionne la tâche de soudure souhaitée sur l’écran tactile du moniteur et commence soit une soudure

simulée ou de pratique (GMAW/FCAW seulement) ou une soudure à l’arc réelle. Les caméras, marqueurs et DEL envoient les données de la soudure (angles

du pistolet, vitesse du pistolet, CTWD, but) au microprocesseur du système, qui les compare aux paramètres de soudure spécifiés de la tâche sélectionnée.

Le système évalue les données de la soudure et qualifie la performance de l’étudiant par un résultat numérique.

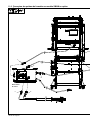

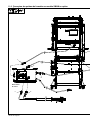

L’appareil est illustré avec le module

d’actualisation en option SMAW.

1 Roulette

2 Tiroirs d’outils

3 Table de soudage

4 Marqueur de table (capteur) (4)

5 Plateau de rangement

6 Bras de positionnement (pour le

soudage hors position)

7 Moniteur à écran tactile

8 Housse de moniteur

9 Haut−parleur (2)

10 Caméra (3)

11 Câble d’alimentation

12 Port USB

13 Pince−étau de table (2)

14 Pistolet GMAW SmartGun (câbles

non montrés)

15 Support à outil de soudure

16 Outil d’étalonnage de joints

17 Plateau de rangement − outil

d’étalonnage de joints

18 Étui de pince

19 Pince

20 Bloc d’étalonnage à pince

21 Outil d’étalonnage SmartGun

Composants du module SMAW en

option

22 Boîte du routeur

23 Support de montage de la boîte du

routeur

24 SmartStinger (câbles non montrés)

25 Outil d’étalonnage SmartStinger

26 Câble d’alimentation boîte du routeur

(non illustrée)

3

1

2

4

5

7

10

8

12

11

9

13

14

15

16

17

268609-C

6

18

24

22

23

25

19

20

21

OM-267 357 Page 6

3-2. Emplacement du numéro de série et de la plaque signalétique

Le numéro de série et la plaque signalétique de ce produit se trouvent sur le côté du cadre du moniteur. La plaque signalétique permet de déterminer

l’alimentation électrique requise et/ou la puissance nominale. Elle indique également comment recevoir des mises à niveau logicielles gratuites.

Consigner le numéro de série dans la zone prévue à cet effet au dos de la couverture du présent guide pour une référence ultérieure.

3-3. Caractéristiques techniques

Moniteur et table de soudure

Dimensions Appareil avec bras de positionnement : 116 x 79 x 207 cm (45,5 x 31 x 81,5 po)

Appareil avec module d’actualisation de baguette en option : 116 x 83 x 207 cm (45,5 x 32,75 x

81,5 po)

Poids Appareil de base : 218 kg (480 lb)

Appareil avec module d’actualisation de baguette en option : 230 kg (506 lb)

Alimentation 120 V CA, 15 A, 60 Hz

Conditions d’utilisation :

Humidité relative maximale 80 % jusqu’à une température de 31 C (88 F) avec décroissance linéaire jusqu’à 50 % à 40 C

(104 F)

Modes de fonctionnement du système de

formation

GMAW/FCAW : Simulé (SIM) et réel à l’arc (WELD)

SMAW : CONFIGURATION et réel à l’arc (WELD)

Poste de soudage GMAW/FCAW : Tension constante (TC)

SMAW : Courant constant (CC) avec connecteur Dinse 35

Dévidoir recommand Tout dévidoir à tension constante (TC) ou à détection de tension avec connecteur d’embout

guide−fil et prise de gâchette à 4 broches

Version logicielle Affiché sur l’écran des mises à jour du logiciel. Voir section 7-3.

S’inscrire pour recevoir gratuitement des mises à niveau logicielles à l’adresse

MillerWelds.com/register.

Pistolet SmartGun de procédé GMAW

Procédés MIG (GMAW), soudage à protection par fil fourré (FCAW−G)

Puissance nominale 400 A à 100 % avec CO

2

; 400 A à 60 % avec gaz mixte

Diamètre maximal du fil 5/64 po

Paramètres mesurés Angle de travail, angle de déplacement, vitesse de déplacement, distance entre le tube−contact

et la surface de travail, précision, tension, intensit

Refroidissement Refroidi à l’air ; le pistolet SmartGun affiche un message en cas de surchauffe du pistolet

Poids Pistolet seulement : 3 lb (1,4 kg) pistolet avec câble : 5,3 kg (11,6 lb)

Longueur de câble 4,6 m (15 pi)

SMAW SmartStinger

Procéd Stick (Électrode enrobée − SMAW)

Puissance nominale 250 A à un cycle utile de 60 %

Dimension d’électrode Électrode 3/32 et 1/8 po, longueur max. 14 po, Tous types

Paramètres mesurés Angle de travail, angle de déplacement, vitesse de déplacement, indice longueur d’arc, tension,

intensit

Poids Pistolet seulement : 3 kg (6,6 lb)

Longueur de câble 3,7 m (12 pi)

Vous reporter à 11 pour connaître les connexions et le fonctionnement de SMAW.

3-4. Caractéristiques environnementales

Niveau de protection

IP21

Le présent matériel est conçu pour une utilisation à l’intérieur. Il ne peut être utilisé ou entreposé à l’extérieur.

IP21 2014−06

OM-267 357 Page 7

A. Spécifications de température

Plage de température de fonctionnement Plage de températures d’entreposage et de transport

0 à 40 C (32 à 104 F)

−31 à 82 C (−25 à 180 F)

Temp_2016- 07

3-5. Règle d’appellation des programmes de soudure Miller

ÉPAISSEUR DU MATÉRIAU

Pouce Fraction

TYPE DE JOINT

T=Joint en T

L=Joint de recouvrement

B=Joint d’about

POSITION DE SOUDAGE

1F/1G=Plat

2F/2G=Horizontal

3F/3G=Vertical

4F/4G=En hauteur

PROGRESSION DE SOUDURE

P=Pousser

D=Tirer

Up=Ascendant

Dwn=Descendant

PROCÉDÉ DE SOUDAGE

GMAW=GMAW

GMAWS=GMAW-S

GMAWP=GMAW-P

FCAWG=FCAW-G

NOMBRE DE PASSAGES

Entier

1/8 -1-GMAWS(P)-2FT

3-6. Règle d’appellation des programmes de soudure Miller − SMAW

ÉPAISSEUR DU MATÉRIAU

Pouce Fraction

TYPE DE JOINT

T=Joint en T

Recouvrement=Joint de recouvrement

About=Joint d’about

POSITION DE SOUDAGE

1F/1G=Plat

2F/2G=Horizontal

3F/3G=Vertical

4F/4G=En hauteur

PROGRESSION DE SOUDURE

P=Pousser

D=Tirer

Up=Ascendant

Dwn=Descendant

TYPE D’ÉLECTRODE

NOMBRE DE PASSAGES

Entier

1/8 -1-E6010(D)-2FT

OM-267 357 Page 8

Commentaires

OM-267 357 Page 9

SECTION 4 − INSTALLATION

Le système de formation de soudure présente les mêmes dangers que ceux liés au soudage. Lire les manuels d’utilisation de la source de

courant de soudage et du dévidoir pour en savoir plus sur les dangers associés au soudage à l’arc. Lire également la norme ANSI Z49.1

(American National Standard Institute) « Safety in Welding, Cutting, and Allied Processes » sur le site de l’American Welding Society

(www.aws.org). L’utilisateur de cet équipement doit avoir été formé à son usage avant de pouvoir l’utiliser pour former d’autres personnes.

! L’installation, l’utilisation,

l’entretien et les réparations

doivent être confiés à des

personnes qualifiées.

! L’installation doit être conforme

à tous les codes fédéraux,

provinciaux et locaux ; confier

cette installation à des personnes

qualifiées.

! Ne pas déplacer ou faire

fonctionner l’appareil à un endroit

où il pourrait se renverser.

! Ne pas utiliser cet équipement

pour soutenir du personnel ou

d’autre matériel.

! Une installation spéciale peut

être nécessaire en présence

d’essence ou de liquides volatils ;

voir NEC article 511 ou CEC

section 20.

AVIS − Utiliser uniquement ce système

de formation à l’intérieur et loin d’autres

sources de hautes fréquences

(soudeuses TIG) et d’autres types

d’interférences électriques. En cas

d’interférences, il peut être nécessaire

d’enfermer le câblage électrique

à proximité dans un conduit.

AVIS − Ne pas utiliser le système de

formation dans des endroits mouillés ou

humides. Maintenir au sec la table et le

moniteur du système de formation.

AVIS − Ne pas placer le système de

formation à un endroit où les caméras

sont directement exposées aux rayons

du soleil.

1 Fourches de levage

2 Roulettes

3 Prise mise à la terre de 115 V/15 A

c.a.

4 Cordon d’alimentation

Utiliser les roulettes ou des fourches de

levage pour déplacer l’unité. Insérer les

fourches de levage sous l’étagère

inférieure, comme cela est montré.

Si des fourches sont utilisées, les laisser

dépasser de l’autre côté de l’appareil.

Placer l’unité près de l’équipement de

soudage et d’une prise 120 V c.a., mais

loin de tout obstacle qui pourrait nuire au

mouvement du bras de positionnement.

Un circuit de dérivation individuel de

120 V/15 A protégé par fusibles ou

disjoncteur temporisés est requis.

4-1. Choix d’un emplacement

1

Emplacement

des fourches

de levage.

! Ne pas déplacer ou faire fonctionner

l’appareil à un endroit où il pourrait se

renverser.

Mouvement

Emplacement

3

2

4

Loc_livearc 2015-07 / 268609-C / 161-046 / 803 053

OM-267 357 Page 10

! Pour soulever et soutenir le

support de moniteur, utiliser

un dispositif de capacité

suffisante.

Stabiliser la table de soudage en

réglant les pattes de nivellement.

1 Roulettes

2 Patte de nivellement

3 Support de moniteur

4 Table de soudage

5 Vis de 3/8 x 1 1/2 po

6 Rondelle plate de 3/8 po

7 Contre−écrou de 3/8 po

Placer le support de moniteur sur la

table de soudage. Aligner les trous de

la base du support de moniteur aux

trous de la table de soudage. Poser

les quatre vis dans les trous et les

fixer avec les rondelles et

contre−écrous.

4-2. Installation du support de moniteur sur la table de soudage

Outils nécessaires :

Niveau

9/16 po

268 609-C

7

5

6

1

4

3

2

OM-267 357 Page 11

! Tenir les doigts loin des points

de pincement du bras de

positionnement.

! Avant de retirer la rallonge du

bras de positionnement :

w Retirer la pièce de test de

soudage du serre−joint en C.

w Retirer le serre−joint en C.

w Placer le serre−joint en C

dans l’étui de rangement.

Stabiliser la table de soudage en

réglant les pattes de nivellement.

1 Bras de positionnement

2 Serre−joint en C

3 Bras de rallonge (section 4-4)

4 Levier de réglage (au−dessus du

manche)

5 Butée de bras

6 Étui de rangement de serre−joint

en C

Utiliser le bras de positionnement pour

tenir les pièces de test à diverses

hauteurs pour des soudures

horizontales, verticales et en hauteur.

Le bras convient aux soudeurs

droitiers ou gauchers.

Appuyer sur le levier pour dégager le

bras de commande afin de pouvoir le

lever et l’abaisser. Lorsque le bras de

positionnement n’est pas utilisé,

l’abaisser afin qu’il s’appuie sur la

butée de bras.

Voir la section 4-4 pour en savoir plus

sur l’utilisation du bras de rallonge et le

serre−joint en C.

4-3. Bras de positionnement

Outils nécessaires :

Lorsque le bras de positionnement

n’est pas utilisé, l’abaisser afin qu’il

s’appuie sur la butée.

268 609-C

5

1

2

3

4

6

5

OM-267 357 Page 12

! Tenir les doigts loin des

points de pincement du bras

de positionnement.

! Ne pas utiliser le bras de

rallonge et le serre−joint en C

pour soutenir des objets de

plus de 11 kg (25 lb).

! Avant de retirer la rallonge du

bras de positionnement :

w Retirer la pièce de test de

soudage du serre−joint

en C.

w Retirer le serre−joint en C.

w Placer le serre−joint en C

dans l’étui de rangement.

AVIS − Pour le soudage hors

position, placer la vis du serre−joint

en C du côté opposé au joint de

soudure pour la protéger des

projections de soudure.

Stabiliser la table de soudage

en réglant les pattes de

nivellement.

Le bras de rallonge et le

serre−joint en C peuvent

s’installer sur l’un ou l’autre des

bras de positionnement.

Utiliser le bras de rallonge et le

serre−joint en C pour les soudures

hors position.

1 Bras de rallonge

2 Support blocable

3 Serre−joint en C

4 Manche en T de la tige de

pivotement

5 Manche en T du serre−joint

6 Étui

Faire glisser le bras de rallonge

dans l’ouverture du bras de

positionnement jusqu’à ce que

s’enclenche le support blocable.

Faire glisser l’arbre du serre−joint

dans le trou du bras de rallonge

jusqu’à ce que le loquet

s’enclenche. Faire pivoter le

serre−joint pour le positionner

comme indiqué sur le moniteur, puis

serrer le manche en T du bras de

rallonge.

Abaisser le bras de positionnement

et installer la pièce de test de

soudage dans le serre−joint en C.

Desserrer le manche en T du

serre−joint et faire pivoter la pièce

de test de soudage à la position

voulue. Serrer le manche en T.

Soulever le bras de positionnement

à la hauteur voulue.

Placer le serre−joint dans l’étui

lorsqu’il n’est pas utilisé.

4-4. Bras de rallonge et serre−joint en C

Outils nécessaires :

1

2

3

4

4

268 609-C

5

6

OM-267 357 Page 13

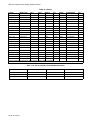

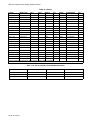

4-5. Limites de hauteur du serre−joint en C par position de soudage (GMAW/FCAW)

Position Hauteur* Longueur maximale

de la pièce de test*

Commentaires

2F

Tableau 910 mm (36 po) 610 mm (24 po)

3F

Minimum 1,45 m (4 pi 9 po) 305 mm (12 po) Hauteur mesurée depuis le dessus de la pièce de test.

Moyenne 1,57 m (5 pi 2 po) 305 mm (12 po) Hauteur mesurée depuis le dessus de la pièce de test.

Maximum 2,03 m (6 pi 8 po) 356 mm (14 po) Hauteur mesurée depuis le dessus de la pièce de test.

4F

Minimum 1,45 m (4 pi 9 po) Plus de 457 mm (18 po) Hauteur mesurée depuis le plateau du serre−joint.

Moyenne 1,83 m (6 pi) Plus de 457 mm (18 po) Hauteur mesurée depuis le plateau du serre−joint.

Maximum 2,03 m (6 pi 8 po) Plus de 457 mm (18 po) Hauteur mesurée depuis le plateau du serre−joint.

1G

Tableau 910 mm (36 po) 610 mm (24 po)

2G

Minimum 1,35 m (4 pi 5 po) 203 mm (8 po) Hauteur mesurée depuis le joint.

Moyenne 1,57 m (5 pi 2 po) 305 mm (12 po) Hauteur mesurée depuis le joint.

Maximum 2,03 m (6 pi 8 po) Plus de 457 mm (18 po) Hauteur mesurée depuis le joint.

3G

Minimum 1,35 m (4 pi 5 po) 203 mm (8 po) Hauteur mesurée depuis le dessus de la pièce de test.

Moyenne 1,57 m (5 pi 2 po) 254 mm (10 po) Hauteur mesurée depuis le dessus de la pièce de test.

Maximum 2,03 m (6 pi 8 po) 356 mm (14 po) Hauteur mesurée depuis le dessus de la pièce de test.

4G

Minimum 1,68 m (5 pi 6 po) 203 mm (8 po) Hauteur mesurée depuis le plateau du serre−joint.

Les pièces de test plus longues bloquent le suivi

du pistolet à cette hauteur.

Moyenne 1,83 m (6 pi) Plus de 457 mm (18 po) Hauteur mesurée depuis le plateau du serre−joint.

Maximum 2,03 m (6 pi 8 po) Plus de 457 mm (18 po) Hauteur mesurée depuis le plateau du serre−joint.

*Toutes les mesures sont approximatives. Les valeurs précises peuvent varier en fonction du positionnement de la pièce de test

et de la technique de pistolet. La longueur minimale de la pièce de test s’établit à 25 mm (1 po).

OM-267 357 Page 14

4-6. Mise à la terre de la table de travail

! Brancher la table de soudage

à une bonne mise électrique à

la terre (indépendante des

câbles de soudage) à moins

qu’une personne compétente

ne certifie que le travail sur

une pièce non mise à la terre

est sécuritaire.

1 Boulon de mise à la terre

2 Trou taraudé pour boulon de

mise à la terre

Utiliser le boulon de mise à la terre

(fourni par le client) pour raccorder

la table de soudage à une mise

électrique à la terre conforme aux

codes nationaux, provinciaux et

locaux.

Outils nécessaires :

2

Embout hexagonal 3/16 po

268 609-B

1

4-7. Installation du support à outil de soudure sur le devant

Aux fins d’emballage, le

support à outil de soudure sur

le devant est livré à l’envers. Il

faut le retourner pour qu’il

fonctionne correctement.

Installer le support à outil de

soudure sur le devant comme

illustré avec la visserie fournie.

Outils nécessaires :

Embout hexagonal 3/16 po

Réf. 268609−C

OM-267 357 Page 15

! Tenir les doigts loin des

points de pincement du bras

de positionnement.

1 Pince de masse

2 Plaque de raccordement pour

la pince de masse de la table

de soudage

3 Raccordement de la pince de

masse au serre−joint en C

Les plaques de la pince de

masse sont situées de chaque

côté de la table de soudage.

Raccorder la pince de masse de la

source de courant de soudage à la

plaque de raccordement de la table

de soudage.

Lors de l’utilisation du bras de

positionnement pour effectuer des

soudures hors position, raccorder

un câble de masse de la table de

soudage à la barre ronde par le bras

de rallonge.

4-8. Installation de la pince de masse de la source de courant de soudage

Brancher à la borne de la source

de courant de soudage.

3

Brancher le câble de masse

supplémentaire de la table de

soudage à la surface du

serre−joint.

268 609-C

Raccorder la pince

à la surface.

1

2

OM-267 357 Page 16

4-9. Installation GMAW SmartGun

268 609-B / Réf. 245 985-A / Réf. 246 040-A

Le pistolet SmartGun est

compatible avec les dévidoirs

Miller doté d’un connecteur

d’embout guide−fil et prise de

pistolet à 4 broches.

1 Pistolet MIG SmartGun

2 Embout guide−fil du pistolet

3 Fiche de la gâchette du

pistolet

4 Fiche d’alimentation de

pistolet SmartGun

5 Câble d’alimentation de

pistolet SmartGun

Installer l’embout guide−fil

SmartGun et passer le fil

conformément aux instructions du

manuel de l’utilisateur. Brancher la

fiche de la gâchette au dévidoir.

Brancher le câble d’alimentation

SmartGun à la fiche du pistolet.

Brancher l’autre extrémité du câble

d’alimentation SmartGun à la prise

derrière le moniteur LiveArc.

6 Support de pistolet

Placer le pistolet SmartGun dans

l’étui lorsqu’il n’est pas utilisé (voir

la figure 3-1).

Vous reporter à la section 11-1

pour installer GMAW

SmartGun avec la boîte de

routeur en option.

Outils nécessaires :

1

2

3

45

Brancher l’autre

extrémité du câble au

moniteur LiveArc.

Brancher l’autre extrémité du

câble au moniteur LiveArc.

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

Miller LIVEARC WELDING PERFORMANCE MANAGEMENT SYSTEM Le manuel du propriétaire

- Catégorie

- Système de soudage

- Taper

- Le manuel du propriétaire

- Ce manuel convient également à

Documents connexes

-

Miller MF220007D Le manuel du propriétaire

-

Miller LIVEARC WELDING PERFORMANCE MANAGEMENT SYSTEM Le manuel du propriétaire

-

Miller MF080000D Le manuel du propriétaire

-

Miller LIVEARC WELDING PERFORMANCE MANAGEMENT SYSTEM Le manuel du propriétaire

-

Miller ME140329P Le manuel du propriétaire

-

Miller LIVEARC WELDING PERFORMANCE MANAGEMENT SYSTEM Le manuel du propriétaire

-

Miller LIVEARC WELDING PERFORMANCE MANAGEMENT SYSTEM Le manuel du propriétaire

-

Miller LIVEARC WELDING PERFORMANCE MANAGEMENT SYSTEM Le manuel du propriétaire

-

Miller LIVEARC WELDING PERFORMANCE MANAGEMENT SYSTEM Le manuel du propriétaire

-

Miller MF080000D Le manuel du propriétaire