CIAT AQUACIAT 2 ILDC Series Manuel utilisateur

- Taper

- Manuel utilisateur

La page est en cours de chargement...

2

SOMMAIRE PAGE

Introduction 3

Réception de l’appareil 3

Garantie 3

Consignes de sécurité 3

Emplacement du groupe 3

Manutention et mise en place 4

Implantation 5

Isolateurs de vibrations 5

Fixation au sol 7

Limites évaporateur 7

Plage d’utilisation 8

Protection antigel eau glycolée 9

Raccordement hydraulique 9

Diamètre des connexions d’eau 10

Raccordements électriques 10

Principaux composants du circuit frigorifique 11

Régulation et appareils de sécurité 11

Principales fonctions 11

Gestion des sécurités 12

Kit contrôleur de phase (OPTION) 12

Emplacement des thermistances de sécurité 13

Réglage des appareils de régulation et de sécurité 16

Mise en service 16

Caractéristiques techniques et électriques 18

Relevé de fonctionnement 23

Entretien 24

Maintenance 24

Analyse des anomalies de fonctionnement 25

Raccordement client des fonctions contrôlées à distance 27

3

Français

EnglishDeutschEspañol

Italiano

Introduction

Les groupes de production d'eau glacée AQUACIAT 2 froid

seul série LD, LDC, LDH et réversible série ILD, ILDC, ILDH

permettent de répondre aux besoins en climatisation et en

chauffage des bâtiments du collectif et du tertiaire et

de répondre également aux exigences des process industriels.

Les groupes AQUACIAT 2 LD, ILD sont des refroidisseurs de

liquide par condensation à air assurant un fonctionnement

fiable et sûr dans le domaine de fonctionnement qui a été

déterminé.

Tous les appareils sont essayés et vérifiés en usine. Ils

sont livrés avec la charge de réfrigérant complète.

Les appareils sont conformes aux normes EN 60-204 - EN

378-2 et conformes aux directives :

- machines 98/37 CE

- CEM 2004/108/CE

- DESP 97/23 CE

-> catégorie 2 (LD-LDC-LDH-ILD-ILDC-ILDH)

Les personnes assurant l'installation du groupe, la mise en

service, l'utilisation et la maintenance devront connaître les

instructions contenues dans ce manuel et les caractéristiques

techniques spécifiques propres au site d'installation.

Réception de l'appareil

Chaque appareil possède une plaque signalétique portant un

numéro d'identification. Vérifier la plaque signalétique du

groupe pour s'assurer qu'il s'agit du bon modèle. Le numéro

d'identification est à rappeler dans toute correspondance.

A la réception du groupe, veuillez procéder à une inspection

afin de déceler tout dommage. En cas de détérioration ou si la

livraison est incomplète, faire les réserves d'usage sur le bon

du livreur et le confirmer au transporteur par lettre

recommandée dans les 3 jours suivant la livraison.

La température maximum de stockage est de 50°C.

Garantie

La durée de la garantie est de 12 mois à partir de la date de

mise en route, quand celle-ci est effectuée dans les 3 mois qui

suivent la date de facturation.

Elle est de 15 mois à partir de la date de facturation de

l’appareil dans tous les autres cas.

NOTA : pour d’autres informations, se reporter à nos

conditions générales de ventes.

Consignes de sécurité

Afin d'éviter tous risques d'accidents au moment de

l'installation, de la mise en route et du réglage, il est impératif

de prendre en considération les spécificités du matériel telles

que :

- Circuits frigorifiques sous pression

- Présence de fluide frigorigène

- Présence de tension électrique

Seul un personnel expérimenté et qualifié peut intervenir sur

de tels équipements.

Il est impératif de respecter les recommandations et les

instructions figurant dans ce manuel et dans les différents

plans fournis avec le groupe.

Pour les groupes comportant des équipements ou des

composants sous pression, nous vous recommandons de

consulter votre syndicat professionnel pour connaître la

réglementation vous concernent en tant qu'exploitant ou

propriétaire d'équipements ou composants sous pression. Les

caractéristiques de ces équipements ou composants se

trouvent sur les plaques signalétiques ou dans la

documentation réglementaire fournie avec le produit.

Un organe de protection contre le risque incendie est monté en

standard sur les groupes.

IMPORTANT : avant d’intervenir sur le groupe, vérifier que le

courant d’alimentation est bien coupé au niveau du

sectionneur général situé dans l'armoire électrique de

l'appareil.

Emplacement du groupe

L'utilisation type de ces appareils est la réfrigération et ne

requière pas de résistance aux séismes. La tenue aux séismes

n'a donc pas été vérifiée.

Avant l'implantation de l'appareil, l'installateur devra vérifier les

points suivants :

- L'appareil doit être placé à l'extérieur

- La surface du sol ou de la structure est suffisamment

résistante pour supporter le poids de l'appareil.

- L'appareil doit être parfaitement de niveau.

- Des dégagements suffisants autour et au dessus de

l'appareil doivent être prévus pour permettre les opérations de

service et d'entretien (cf plan d'encombrement fourni avec

l'appareil).

- Le local doit être conforme à la réglementation EN 378-3 et

aux autres spécifications en vigueur sur le site d'implantation.

- L'emplacement choisi n'est pas inondable.

- Positionner l'unité au-dessus de la hauteur moyenne de neige

dans la région où le groupe est installé.

Pour les appareils réversibles ILD, ILDC, ILDH, prévoir

l’écoulement des eaux de dégivrage ainsi que l’éventualité de

leur gel au sol.

- La mise en place de plots anti-vibratiles entre le support et le

chassis du groupe et de manchons souples sur les tuyauteries

hydrauliques est vivement recommandée afin de limiter au

maximum les transmissions par voie solidienne (Voir

paragraphe Isolateur de vibrations).

- Niveau sonore : nos appareils ont été étudiés pour un

fonctionnement à faible niveau sonore (pour ce type de

matériel).

Il faut cependant se soucier, dès la conception de l'installation,

de l'environnement extérieur pour le bruit rayonné et du type de

bâtiment pour le bruit transmis par voie aérienne et solidien

(vibrations).

Faire réaliser une étude par un acousticien.

Important : La température ambiante ne doit pas excéder

50°C pendant les cycles d’arrêt de l’appareil.

A

A

A

A =

plaque signalétique

80 à 300

350 à 500

540 à 1100

4

Manutention et mise en place

Pour lever l'appareil, fixer les élingues aux trous de

manutentions, prévus à cet effet.

Vous trouverez dans le plan d'encombrement fourni avec

l'appareil les coordonnées du centre de gravité et la position

des points d'ancrage.

Le groupe peut toutefois être manutentionné avec un

chariot élévateur et en prenant les précautions nécessaires

pour éviter tout glissement sur les fourches du chariot.

Attention :

En cas de manutention par chariot élevateur, respecter les

indications mentionnées par étiquette sur les appareils. Dans

le cas contraire, il y a risque de basculement de l’appareil et

d’accident sur les personnes.

- Ne pas élinguer ailleurs que sur les points d'ancrage prévus

et signalés sur le groupe.

- Utiliser des élingues d'une capacité adaptée et suivre les

instructions de levage figurant sur les plans livrés avec le

groupe.

- Attention, le centre de gravité n’est pas toujours situé au

milieu de l’appareil, les efforts dans les élingues ne sont pas

toujours identiques.

- Lever et poser avec soin le groupe en veillant à ne pas

l'incliner (inclinaison maxi : 15°) ce qui pourrait nuire à son

fonctionnement.

- Utiliser des élingues textiles avec manilles afin de ne pas

endommager la carrosserie.

- Utiliser un châssis à réglage de centre de gravité pour écarter

les élingues du haut de l'appareil.

- Ne jamais soumettre les tôleries (panneaux, montants, porte

d'accès frontale) du groupe à des contraintes de manutention,

seul le châssis est conçu pour cela.

- La sécurité du levage n'est assurée que si l'ensemble de ces

instructions sont respectées. Dans le cas contraire, il y a risque

de détérioration du matériel et d'accident sur les personnes.

Ce schéma est donné à titre indicatif, dans

tous les cas il convient de se reporter aux

pictogrammes situés sur l'appareil et dans

le dossier fourni avec l'appareil.

Tailles

A

80 à 90 V 1100

100 à 150 V 1100

180 à 300 V 1100

350 à 500 V 2242

540 à 700 V 2242

702 à 1100 V 2300

Tailles

Poids en Kg

LD LDC LDH ILD ILDC ILDH

Vide

En

service

Vide

En

service

Vide

En

service

Vide

En

service

Vide

En

service

Vide

En

service

80 V 326 331 344 349 369 474 328 333 346 351 371 476

90 V

329 334 347 352 372 477 331 336 349 354 374 479

100 V

365 370 383 388 407 562 366 371 384 389 409 564

120 V

367 372 385 390 409 564 368 373 386 391 411 566

150 V

449 454 467 472 492 647 452 457 470 475 495 650

180 V

564 570 611 615 611* 615* 611 615 648 652 648* 652*

200 V

570 574 614 618 614* 618* 614 618 651 655 651* 655*

240 V

576 580 620 624 620* 624* 620 624 656 660 656* 660*

300 V

706 712 751 755 751* 755* 756 760 789 793 789* 793*

350 V

1046 1066 1144 1164 1207 1477 1096 1116 1194 1224 1257 1527

400 V

1145 1165 1242 1272 1306 1576 1195 1215 1292 1322 1356 1626

500 V

1183 1203 1254 1275 1318 1588 1283 1303 1355 1385 1418 1688

540 V

1460 1483 1654 1689 1718 1998 1570 1593 1675 1710 1748 2028

600 V

1596 1621 1775 1810 1838 2118 1706 1731 1804 1839 1868 2148

700 V 1768 1793 1947 1982 2010 2290 1878 1903 1976 2046 2040 2320

702 V 2135 2170 2360 2410 2510 3060 2270 2290

2550 2580 2680 3220

800 V 2175 2210 2400 2450 2550 3100 2320 2340

2600 2630 2730 3270

900 V 2215 2250 2455 2505 2605 3155 2365 2385

2645 2685 2775 3315

1000 V 2255 2290 2495 2545 2645 3195 2445 2465 2725 2765 2855 3395

1100 V 2310 1345 2625 2675 2745 3295 2505 2535 2825 2875 2955 3505

* Avec le module hydraulique séparé, rajouter 197 kg vide et 397 kg en service.

Français

EnglishDeutschEspañol

Italiano

Implantation

(Dégagements à respecter)

Il est important d'installer les groupes avec suffisamment d'espace libre :

■ Pour éviter la recirculation de l'air de refoulement du condenseur par réaspiration.

■ Pour la maintenance du groupe.

2 appareils : A = 2 m

3 appareils et plus : A = 3 m

Se référer aux plans fournis avec l'appareil pour les dimensions poids, point d'ancrage, centre de gravité.

702V à 1100V

350V à 700V

80V à 300V

Isolateurs de vibrations (Fourniture standard)

Pour des applications à très basses vibrations, il est nécessaire d'installer sous le groupe les plots antivibratiles.

Le positionnement des plots doit être conforme aux emplacements prévus ci-dessous.

CB

1988

A

DD

1045

CB

1988

A

DE

1045

LD - LDC - ILD - ILDC LDH - ILDH

Tailles

A B C D A B C D

80 - 150

250 1284 250 50x100 140 894 140 50x120

LD LDC

Tailles

A B C D E A B C D E

180

100 1260 328 50x150

50x150 100

1168

400 50x200

50x120

200

240

300 100 1138 400 50x200 1088 50x200

ILD ILDC

Tailles

A B C D E A B C D E

180

150 1218 300

50x200

50x120

100

1188 350

50x200

50x150

200

240

300 100 1088 400

50x200

1088 400 50x200

P25

P25

5

6

Isolateurs de vibrations (Fourniture standard)

Pour des applications à très basses vibrations, il est nécessaire d'installer sous le groupe les plots antivibratiles.

Le positionnement des plots doit être conforme aux emplacements prévus ci-dessous.

200 C 600 200

F EG

2676

1045

LDH - ILDH

Tailles

C E F G

180

1156

50x200 50x200

50x120

200

240

300 1076

50x200

150

422

150

DD

2122

2184.5

150

422

150

742742

D

D

D

2122

2184.5

LDH - ILDH

P25

P25

P25

LD - ILD - LDC - ILDC

Tailles

D

350

50x700

400

500

422

150

150

10171017

D

D

D

2122

2734

445

444

445

422

150

150

D

D

D

D

2122

2734

Tailles

D

540

50x700600

700

LD - ILD

LDC - ILDC - LDH - ILDH

P25

P25

AQUACIAT série (I)LD - (I)LDC - (I)LDH - 702 à 1100

7

Français

EnglishDeutschEspañol

Italiano

Vue de dessus CHASSIS Vue de dessus CHASSIS

Côté coffret électrique

LD - LDC - LDH

ILD - ILDC - ILDH

Tailles

L1 L2 L3 L4

80 - 300

316 316 1988 1044

350 à 500

281 281 2185 2123

540 à 700

281 281 2735 2123

702 à 1100 987 986 3684 2125

Vue de dessus CHASSIS

Tailles 80 à 300 V Tailles 350 à 700 V

Tailles 702 à 1100 V

Module

hydrau-

lique

Tailles

180 à

300

La fixation au sol du châssis est possible (plots avec boulons hors fournitures CIAT) dureté à définir en fonction du poids et du

centre de gravité de l’appareil.

Tailles 80 90 100 120 150 180 200 240 300 350 400 500 540 600 700 702

800 900 1000

1100

MINI m

3

/h

2.9 3.6 5.1 5.8 6.9 7.8 10.4 11.7 13.3 17.3 18.1 20.8

20.8 22.1

24.4 29.3 31.6

34

MAXI m

3

/h 6.7 7.4 9.0 10.0 13.1 15.4 17.6 20.4 24.5 30.7 34.6 41.9 45.9 50.7

50.7 63.2

69.5 77 77

77

ΔT de calcul des tableaux de performances

Eau glycolée

Exemple ci-dessus : Pour une sortie d'eau : + 7 °C

ΔT minimum : 2,8 °C / Régime d'eau : 9,8 / 7 °C

ΔT maximum : 6.5 °C / Régime d'eau : 13.5 / 7 °C

Pour des écarts de température non compris entre les deux courbes,

nous consulter.

Débit minimum / maximum

On veillera à ce que le débit dans les échangeurs soit toujours compris entre les valeurs ci-dessous

Limites évaporateur

Les courbes ci-dessous représentent les écarts de température minimum et maximum admissibles sur l’eau glacée ou glycolée

en fonction de la température de sortie.

Fixation au sol

8

Plage d'utilisation (à pleine puissance)

+50

+40

+12

-15

+50

+40

+12

-15

+20

+10

0

-10

-12

-12 +15 +180+5

-10 +15 +180+5

+30 +35 +55+50 +60+40 +45

ILD - ILDC - ILDH 80V à 1100V

LD - LDC - LDH 80V à 1100V

-> Température extérieure °C BS

Suivant modèles

-> Sortie évaporateur °C

Glycol obligatoire

AUTOADAPTATIF

OVERBOOST

Option XtraFan

80V à 700V

-> Température extérieure °C BS

Suivant modèles

-> Sortie évaporateur °C

Glycol obligatoire

AUTOADAPTATIF

OVERBOOST

Option XtraFan

80V à 700V

Fonctionnement en mode FROID

-> Température extérieure °C BS

-> Sortie eau chaude °C

Fonctionnement en mode CHAUD

STANDARD

Protection antigel eau glycolée

Le tableau et les courbes ci-dessous indiquent les pourcentages de glycol minimum à prévoir dans l'installation en fonction du

point de congélation.

ATTENTION : la concentration en glycol doit protéger le fluide au moins 5 °C en dessous de la température de sortie d'eau

prévue à l'évaporateur afin de permettre un réglage correct du régulateur de pression mini d'évaporateur.

Concentration % 0 10 20 30 40 50 60

Ethylène glycol

°C

0 -3,8 -8,3 -14,5 -23,3 -36,8 -53

Propylène glycol

°C

0 -2,7 -6,5 -11,4 -20 -33,3 -50,5

Raccordement hydraulique

Le raccordement hydraulique s'effectuera conformément au

plan livré avec le groupe montrant les positions et les

dimensions des entrées et des sorties d'eau des échangeurs.

Le raccordement devra être effectué en respectant les

différents points suivants :

- Respecter le sens des raccordements entrée et sortie d'eau

mentionnés sur le groupe.

- Une étude de dimensionnement doit être réalisée afin de

respecter les conditions de fonctionnement (débits et pertes de

charge); le diamètre des tuyauteries pourra donc être

différent de celui prévu sur l’ échangeur.

- Les tuyauteries ne doivent transmettre aucun effort axial, ni

radial aux échangeurs et aucune vibration.

- L'eau doit être analysée et traitée si besoin (il est

recommandé de faire appel à un spécialiste qualifié dans le

traitement des eaux). Cette analyse permettra de savoir si l'eau

est compatible avec les différents matériaux de l'appareil en

contact avec celle-ci et d'éviter tout phénomène de couples

électrolytiques :

- Tubes en cuivre 99.9% avec brasure cuivre et argent

- Manchons filetés en bronze ou brides plates en acier suivants

les modèles d'appareils

- Echangeurs à plaques et connections en acier inoxydable

AISI 316 - 1.4401 avec brasure cuivre et argent

- Le circuit d'eau devra présenter le moins possible de coudes

et de tronçons horizontaux à des niveaux différents.

- Installer des vannes d'arrêt près des entrées et sorties d'eau

afin d'isoler les échangeurs.

- Installer des purges d'air manuelles ou automatiques aux

points hauts du (des) circuit(s).

- Les purges d’air manuelles ou automatiques montées sur la

machine ne sont pas prévues pour purger le reste du circuit

hydraulique.

(I)LDC - (I)LDH - Veillez à ce qu’en permanence, machine et

pompe à l’arrêt ou en marche, une pression statique de un bar

soit disponible à l’aspiration de la pompe.

- Installer des raccords de vidange à tous les points bas du

(des) circuit(s).

- Isoler les tuyauteries froides (après avoir effectué les tests

d'étanchéité) afin de réduire les déperditions thermiques,

d'empêcher les condensats et d'éviter des détériorations dues

au gel.

- Installer des résistances chauffantes sur toutes les

canalisations susceptibles d'être exposées au gel.

- Les dispositifs nécessaires au remplissage et à la vidange du

fluide caloporteur devront être prévus par l'installateur.

- Veillez à ne pas introduire dans le circuit caloporteur une

pression statique ou dynamique afin que la pression du circuit

reste inférieure à la pression de service prévue.

9

Français

EnglishDeutschEspañol

Italiano

10

IMPORTANT : Afin d'éviter tout risque d'encrassement ou de

détérioration des échangeurs à plaques il est impératif

d'installer un filtre à tamis sur l’ entrée d'eau au plus près de

l’échangeur et dans un endroit facile d'accès pour le

démontage et le nettoyage. L'ouverture de maille de ce filtre

sera de 600 µm maximum (voir option au tarif)

IMPORTANT : L'utilisation de raccords souples sur les

tuyauteries hydrauliques est impérative.

IMPORTANT : L'emploi d'eau non traitée ou imparfaitement

traitée peut occasionner des dépôts de tartre, d'algues ou de

boue ou provoquer corrosion et érosion. La responsabilité de la

société CIAT ne pourra être engagée pour des dégâts résultant

de l'utilisation d'une eau non traitée ou imparfaitement traitée

ou d'une eau saline ou saumâtre.

NOTA : la pression maximale de service côté eau sera de

10 bar pour LD-ILD et de 4 bars pour LDC-LDH-ILDC-ILDH.

-Le détecteur de débit d'eau est fourni monté dans l'appareil.

Lorsque le circuit hydraulique doit être vidangé pour une

période dépassant un mois, il faut mettre tout le circuit

sous azote afin d'éviter tout risque de corrosion.

IMPORTANT : Si le circuit n'est pas protégé par une solution

antigel et si le groupe ne fonctionne pas durant les périodes de

gel, la vidange de l'évaporateur et de la tuyauterie extérieure

est obligatoire.

Tailles

Evaporateur (LD-LDC-LDH)

Evapo-condenseur (ILD-ILDC-ILDH)

DESURCHAUFFEUR

(OPTION)

80-90 G 1” 1/4

G 1/2”

100-120-150 G 1” 1/2

180-200-240-300 G 2

G 1”

350-400 G 2” 1/2

500 G 2” 1/2

G 1” 1/4

540-600-700 BRIDE DN 80

702-800-900-1000-1100 BRIDE DN 100 G 1” 1/2

Diamètre des connexions d’eau

Raccordements électriques

● Les groupes sont conçus en conformité avec la norme

européenne EN 60204-1.

● Ils sont conformes aux directives machines et CEM.

● Tous les câblages doivent être réalisés suivant la

réglementation en vigueur au lieu de l’installation

(en France, la NF C 15100).

● Dans tous les cas, se reporter au schéma électrique joint à

l’appareil.

● Respecter les caractéristiques de l’alimentation électrique

indiquées sur la plaque signalétique.

● La tension doit être comprise dans la plage indiquée :

– Circuit de puissance : 400 V - 3ph - 50 Hz + Terre

* 230 V - 3 ph - 50 Hz + Terre

* Installation règlementée en France

● Le déséquilibre de phase ne doit pas excéder 2% pour la

tension et 10% pour le courant.

Si l'une des conditions ci-dessus n'est pas respectée,

contactez immédiatement votre fournisseur d'énergie et

assurez vous que le groupe ne soit pas mis en marche avant

que les mesures rectificatives aient été prises. Dans le cas

contraire, la garantie CIAT sera automatiquement annulée.

Le dimensionnement des câbles sera réalisé par l'installateur

en fonction des caractéristiques et réglementations propres au

site de l'installation. La sélection du câble effectuée,

l'installateur devra définir les adaptations éventuelles à réaliser

sur site pour faciliter le raccordement.

● Le câble sera déterminé en fonction de :

– L’intensité nominale maximale (se reporter aux

“Caractéristiques électriques”).

– La distance séparant l’unité de son origine d’alimentation.

– La protection prévue à son origine.

– Le régime d’exploitation du neutre.

– Les liaisons électriques (se reporter au schéma électrique

joint à l’appareil).

● Les liaisons électriques sont à réaliser comme suit :

– Raccordement du circuit de puissance.

– Raccordement du conducteur de protection sur la borne de terre.

– Raccordements éventuels du contact sec de signalisation de

défaut général et de la commande d’automaticité.

– Asservissement des compresseurs au fonctionnement de la

pompe de circulation.

● La commande d'automaticité doit être raccordée par un

contact sec libre de tout potentiel.

● Le sectionneur a un pouvoir de coupure de 50 kA jusqu'au

modèle 700 et 100 kA du modèle 702 à 1100.

● La poignée de l’interrupteur est livrée dans l’armoire

électrique pour éviter sa casse lors du transport. Il est à votre

charge de la monter sur la porte .

+ 6 %

- 10 %

+ 10 %

- 10 %

Vous êtes tenus d’assurer la protection de votre appareil contre les surtensions pouvant provenir du réseau de

distribution ou pouvant être d’origine atmosphérique. Suivant la situation géographique du site et le type de réseau

(enterré ou aérien) un parafoudre peut être exigé par la réglementation locale. La garantie CIAT ne saurait s’appliquer

en cas de non-respect des normes en vigueur dans le pays (NF C 15100 en France)

11

Français

EnglishDeutschEspañol

Italiano

Principaux composants

du circuit frigorifique

Compresseurs

Les appareils LD-LDC-LDH-ILD-ILDC-ILDH utilisent des

compresseurs Scroll hermétiques.

Huile

Les compresseurs renferment une huile polyester (POE)

Copeland 3MAF (32 cSt) pour les unités au R410A. En cas de

besoin, le complément d'huile pourra être effectué avec de

l'huile ICI Emkarate RL 32 CF ou de l'huile Mobil EAL Arctic 22

CC si la 3MAF n'est pas disponible pour les unités au R410A.

Fluide frigorigène

Les appareils de la taille 80 à 1100 fonctionnent au R410A.

Echangeurs

Les évaporateurs sont des échangeurs à plaques brasées

mono circuit.

Les évaporateurs sont pourvus d'une isolation thermique en

mousse polyuréthane de 10 mm d'épaisseur.

Le fluide caloporteur doit être filtré et des inspections internes

doivent être entreprises.

Toute réparation ou modification des échangeurs à plaques est

interdite. Seul le remplacement de l'échangeur par une pièce

d'origine et par un technicien qualifié est autorisé. Le

remplacement de l'échangeur devra être signalé dans le carnet

d'entretien.

Détendeur thermostatique

Toutes les unités sont équipées de détendeurs

thermostatiques de conception hermétique monobloc avec un

réglage d'usine pour maintenir une surchauffe de 5 à 7°C dans

toutes les conditions de fonctionnement.

Déshydrateur

Tous les appareils sont équipés en standard d'un filtre

déshydrateur dont le rôle est de maintenir le circuit frigorifique

propre et sans humidité. Les déshydrateurs sont composés de

tamis moléculaires ce qui leur permet de neutraliser les acides

pouvant se trouver dans le circuit frigorifique.

Voyant liquide

Le voyant liquide situé sur la ligne liquide après le déshydrateur

permet de contrôler à la fois la charge du groupe et la présence

d'humidité dans le circuit. La présence de bulles au voyant

signifie que la charge en fluide frigorigène est insuffisante ou

que des produits non condensables sont présents dans le

circuit frigorifique.

La présence d'humidité est caractérisée par un changement de

couleur du papier indicateur situé dans le voyant.

Régulation et appareils de sécurité

Module électronique de régulation

et de signalisation

Tous les groupes de la gamme AQUACIAT sont équipés d'un

module électronique de régulation et de signalisation à

microprocesseur CONNECT.

Le module électronique commande le fonctionnement des

compresseurs. Ainsi, en fonction de l'écart de la température

de retour d'eau froide (ou d'eau chaude) par rapport à la

consigne, le module électronique demandera la mise en

marche ou l'arrêt en cascade des compresseurs.

Principales fonctions

● Régulation de la température d’eau :

- eau glacée (série LD-LDC-LDH)

- eau glacée et eau chaude (série ILD-ILDC-ILDH)

● Possibilité de 3 types de régulation :

- écart sur le retour d’eau.

- PIDT sur la sortie d’eau.

- Régulation en fonction de la température extérieure

● Les appareils sont prévus en configuration standard avec

une régulation sur le retour d’eau glacée. Pour obtenir une

régulation PIDT sur la température de sortie d’eau, se reporter

à la notice de régulation Connect.

● Contrôle des paramètres de fonctionnement.

● Diagnostic des défauts.

● Mémorisation des défauts en cas de coupure de courant.

● Gestion et égalisation automatique du temps de

fonctionnement des compresseurs (multi-compresseurs).

● Possibilité de pilotage à distance (Marche/arrêt, modification

de la température de consigne, états de fonctionnement,

défaut général) au moyen d’une commande à distance

(OPTION).

● Possibilité de report à distance des états de fonctionnement

et de défauts au moyen d’un module interface (OPTION).

POUR LA DESCRIPTION DETAILLEE DE TOUTES CES

FONCTIONS SE REPORTER AU MANUEL PRATIQUE

CONNECT (N02 27).

12

Gestion des sécurités

Toutes les sécurités du groupe sont gérées par la carte

électronique du régulateur. Si une sécurité déclenche et arrête

le groupe, il faut rechercher le défaut, réarmer si nécessaire la

sécurité, puis acquitter le défaut par la touche ”RESET” sur la

carte d’affichage.

Le groupe redémarrera lorsque le temps minimum imposé par

l’anti-court-cycle sera écoulé.

Pour connaître les valeurs de réglages des différents organes

de sécurité et les procédures d'acquittement des différents

défauts, consultez la notice du régulateur CONNECT.

Contrôle de la basse pression

Chaque appareil est équipé en standard d'un capteur de

pression BP par circuit frigorifique. Ce capteur permet à

l'utilisateur de visualiser la valeur de la BP et permet au

module électronique d'assurer une fonction de sécurité en

veillant à ce que la valeur de la BP ne descende pas en

dessous du seuil défaut paramétré dans le régulateur.

Contrôle de la haute pression

● Pressostat haute pression manuel.

Chaque circuit frigorifique est équipé d'un pressostat HP qui

remplit une fonction de sécurité. Ainsi, lorsque la valeur de la

HP dépasse la valeur pré-réglée du pressostat, l'alimentation

du (des) compresseur(s) du circuit frigorifique concerné est

coupée et le défaut est signalé par une LED sur le pupitre du

régulateur.

Les pressostats HP sont à réarmement manuel, le défaut sera

donc acquitté en réarmant le pressostat et en appuyant sur la

touche RESET du pupitre.

Nota : certains appareils ont deux pressostats par circuit

(raccordés en série électriquement).

● Capteur pression haute pression

Chaque appareil est équipé en standard d'un capteur de

pression HP par circuit frigorifique. Ce capteur permet à

l'utilisateur de visualiser la valeur de la HP et permet au

module électronique d'assurer à la fois une fonction de

régulation du groupe, en agissant sur les ventilateurs, et une

fonction de sécurité.

Protection antigel évaporateur

La protection de l'évaporateur contre le risque de gel est

assurée par deux sondes :

● Sonde sortie eau glacée évaporateur

Chaque évaporateur est équipé d'une sonde antigel (placée

sur la sortie d'eau glacée) qui contrôle la température du fluide

à refroidir. Si celle-ci descend en dessous de la valeur réglée

dans le régulateur, l'alimentation du (des) compresseur(s) du

circuit frigorifique concerné est coupée et le défaut est signalé

par une LED sur le pupitre du régulateur.

Cette sonde remplit une fonction de sécurité et ne devra donc

pas être déplacée par le client.

● Sonde fréon entrée évaporateur

Cette sonde contrôle la température du réfrigérant à l'entrée de

l'évaporateur. Si celle-ci descend en dessous de la valeur

réglée dans le régulateur, l'alimentation du (des)

compresseur(s) du circuit frigorifique concerné est coupée et

le défaut est signalé par une LED sur le pupitre du régulateur.

● Capteur BP

Grâce au capteur BP et à la sonde de sortie d’eau échangeur,

un contrôle permanent est fait pour éviter la casse des

échangeurs. En cas de dérive divergente trop importante de

ces deux capteurs, le circuit concerné se met à l’arrêt et le

défaut est signalé par un message et l’éclairage d’une LED

rouge sur le pupitre.

Contrôleur de circulation d'eau évaporateur

Un dispositif de contrôle de circulation d'eau équipe en

standard chaque appareil. Ainsi, si le débit d'eau est

insuffisant, l'alimentation du (des) compresseur(s) est

interrompue et une LED signale le défaut sur le pupitre du

régulateur.

Protection interne compresseur

Tous les modèles de la gamme AQUACIAT 2 sont protégés

contre les surchauffes du moteur électrique et les

températures de refoulement excessives.

Un contrôleur de phases pourra être ajouté si le client le désire

(OPTION)

Sonde de refoulement

Chaque appareil est équipé en standard d'une sonde de

refoulement par circuit frigorifique. Cette sonde située sur la

tuyauterie de refoulement permet à l'utilisateur de visualiser la

valeur de la température de refoulement et permet au module

électronique d'assurer une fonction de sécurité.

En effet, si la valeur de la température de refoulement dépasse

le seuil de température maxi paramétré dans le régulateur,

alors l'alimentation du (des) compresseur(s)du circuit

frigorifique concerné est coupée et le défaut est signalé par

une LED sur le pupitre du régulateur.

Protection incendie

Chaque circuit frigorifique des appareils comprend un dispositif

de protection contre les risques de surpression dus à un

incendie (bouchon fusible ou soupape).

Kit contrôleur de phase (OPTION)

Le kit contrôleur de phase permet d'assurer les fonctions

suivantes :

- contrôle du sens de rotation des phases

- détection de l'absence totale d'une ou plusieurs phases

- contrôle de surtension ou sous-tension

Ce kit est composé :

- du relais contrôleur de réseau + rail et vis de fixation

- câbles de connexion

- une notice de montage

13

Français

EnglishDeutschEspañol

Italiano

Emplacement des thermistances de sécurité

LD - LDC - LDH 80 à 300

LD - LDC - LDH 350 à 700

Option désurchauffeur

P

HP

RS

(Sauf ILDH

Eau

Eau

Ds

Air

Voyant huile sur

Mod. 300 50Hz

Mod.

180 à 300

uniqu.

RC

RC

R

A

R

A

Echangeur à plaques

Diffuseur

B7

B2

B8

B1

B1

B3

Mod. 80 à 150

Mod. 180 à 300

MC0

MC0

CP1

CP1 CP2

Eau

Eau

EV

EV

EV

Eau

Eau

Eau

Eau

Eau

Eau

PDiff.

Option désurchauffeur

Voyant huile sur

Tandem

Voyant huile sur

Tandem

Circuit 1

Circuit 2

Circuit 2 :

500 à 700

uniqu.

Bouchon moleté

sur valve

14

Option désurchauffeurs

Eau

Eau

Option désurchauffeurs

Eau

Eau

Standard

Air

Air

Eau

Eau

Circuit 1

Circuit 2

Sonde ambiance

échangeur

Batterie 1

LD - LDC - LDH 702 à 1100

ILD - ILDC - ILDH 80 à 300

Option désurchauffeurs

Eau

Eau

Air

Voyant huile sur

Mod. 300 50Hz

Mod.

180 à 300

uniqu.

Eau

Mod. 80 à 150

Mod. 180 à 300

Standard

Batterie 2

Monter la rondelle de restriction gaz à

l’aspiration des compresseurs 2 et 4

2 déshydrateurs

Modèles 900 à 1100

Uniquement sur les

modèles 1000 et 1100

Uniquement sur les

modèles 1000 et 1100

Eau

Réservoir

Raccord client

Modèle 300

2 déshydrateurs

Pression

diff.

15

Français

EnglishDeutschEspañol

Italiano

ILD - ILDC - ILDH 350 à 700

ILD - ILDC - ILDH 702 à 1100

Option désurchauffeur

Eau

Option

désurchauffeurs

Eau

Eau

Standard

Circuit 1

Air

Circuit 2

Identique circuit 1

Réservoir

Filtre deshydrateur

Eau

Eau

Batterie 1

Standard

Air

Monter la rondelle de restriction gaz à

l’aspiration du compresseur 2

Uniquement sur modèles

1000 et 1100

Batterie 2

Circuit 2

Identique circuit 1

Monter la rondelle de restriction gaz à

l’aspiration du compresseur 4

Uniquement sur modèles

1000 et 1100

Circuit 2

Eau

Voyant huile tandem

A partir Comp ZPI80

Air

Circuit 1

Circuit 2

Circuit

1

Circuit

2

Avant brasage : ajout

rondelle de restriction

de gaz sur modèles

350-400-700

Voyant

hygroscopique

Détendeur 1

Détendeur 2

Voyant

hygroscopique

Filtre

déshydrateur

Réservoir

Eau

Eau

Pression

différentielle

Eau

Eau

Raccordement en eau option

désurchauffeurs modèles 500 à 700

Standard

Circuit 2

Circuit 2

Voyant huile tandem

A partir Comp ZPI80

Avant brasage : ajout

rondelle de restriction

de gaz sur modèles

350-400-700

Standard

Option

désurchauffeur

Dans le cas

Modèle 500

CIRCUIT 1 CIRCUIT 2

16

Réglage des appareils de régulation et de sécurité

Mise en service

Vérifications avant la mise en service

Ne jamais procéder à la mise en service sans avoir pris

soin de lire le manuel dans son intégralité.

Les réglementations nationales doivent être respectées

pendant l'essai de l'installation.

Avant la mise en route, veuillez procéder aux vérifications

suivantes :

- Comparer l'installation complète avec les schémas

frigorifiques et électriques.

-Vérifier que tous les composants sont conformes aux

spécifications des plans.

- Vérifier que tous les documents et équipements de sécurité

requis par les normes européennes en vigueur sont présents.

- Vérifier le libre passage des voies d'accès et de secours.

- Vérifier le montage des raccords.

- Vérifier la qualité des soudures et des joints et s'assurer de

l'absence de toute fuite de fluide frigorigène.

- Vérifier le sens de rotation des ventilateurs.

- Vérifier la protection contre tout dommage mécanique.

- Etudier les problèmes de niveau sonore spécifique à

l'installation.

- Après avoir ouvert les vannes du circuit d'eau, s'assurer que

l'eau circule dans le refroidisseur quand la pompe est en

service.

- Purger l'air du circuit hydraulique.

- Vérifier le fonctionnement du contrôleur de circulation

- Vérifier le serrage des colliers de fixation de toutes les

tuyauteries

- Vérifier le serrage de toutes les connexions électriques

- Laisser sous tension les résistances de carter des

compresseurs 6 heures avant le fonctionnement du

compresseur (Sauf LD - LDC - LDH 80 et 90)

Toucher les carters pour s'assurer que tous les réchauffeurs

ont fonctionné correctement (ils doivent être tièdes).

- Vérifier l'arrivée du courant au niveau du raccordement

général et s'assurer que la tension délivrée reste dans les

limites admissibles (-10% à +6% par rapport à la tension

nominale)

Organes de régulation

et de sécurité

Fonction Symbole électrique Réglage

Circuit 1 Circuit 2

Sonde air extérieur

Régulation + sécurité

B1

Sonde entrée eau échangeur B2

Régulateur

CONNECT

Sonde sortie eau échangeur B3 B10-B11

Sonde de batterie (ILD-ILDC-

ILDH)

B4 B13

Sonde de refoulement B7 B12

Sonde entrée fluide

frigorigène échangeur

B8 B14

Capteur électronique de la Haute

Pression

Régulation de la pression de

condensation + sécurité

BHP1 BHP2

Capteur électronique de la Basse

Pression

Régulation + sécurité BBP1 BBP2

Sécurité compresseur Sécurité QG

Pressostat HP

Sécurité à réarmement

manuel

HP1 HP2 42b (R410A)

17

Français

EnglishDeutschEspañol

Italiano

Mise en route

- Le démarrage et la mise en route doivent être effectués par

un technicien qualifié.

- Le démarrage et les essais de fonctionnement doivent être

réalisés avec une charge thermique et une circulation d'eau

dans les échangeurs.

- Mettre sous tension la carte principale

- Vérifier que la machine est configurée en commande locale

(sélection sur le régulateur)

- Sélectionner le mode de fonctionnement par l'intermédiaire

de la touche (utilisation en groupe d'eau glacée ou d'eau

chaude)

- Procéder aux réglages des points de consigne : eau glacée -

eau chaude

- Faire démarrer le groupe en appuyant sur la touche

marche/arrêt .

- Les sécurités internes sont enclenchées. Si une sécurité est

déclenchée, rechercher le défaut, réarmer si besoin la

sécurité et appuyer sur le bouton RESET du pupitre pour

acquitter le défaut.

- Le démarrage de l'appareil ne peut s'effectuer qu'après une

période de 2 minutes (temps nécessaire à la scrutation et à la

prise en compte de toutes les sécurités). En fonction de la

demande, les étages de régulation s'enclenchent en cascade.

Pour arrêter le groupe en dehors des cas d’urgence, il faut

utiliser :

– soit la touche Marche/Arrêt du pupitre

– soit un contact sec sur la commande d’automaticité.

Ne pas se servir de l’interrupteur général car l’armoire

électrique doit rester sous tension (protection antigel,

résistance carter).

NOTA :

Les AQUACIAT sont des machines fonctionnant au R410A; les

techniciens devront impérativement utiliser du matériel

compatible avec le R410A dont la pression de service est

environ 1,5 fois plus élevée que celle des appareils

fonctionnant au R22 ou au R407C.

Points à vérifier impérativement

- S'assurer que le sens de rotation de chaque compresseur est

correct en vérifiant que la température de refoulement s'élève

rapidement, que la HP augmente et que la BP diminue. Un

sens de rotation incorrect est dû à un mauvais câblage de

l'alimentation électrique (inversion de phase). Pour rétablir un

sens de rotation correct, il faut intervertir deux phases

d'alimentation

- Contrôler la température de refoulement du (des)

compresseur(s) à l'aide d'une sonde à contact

- S'assurer que l'ampérage absorbé est normal

- Vérifier le fonctionnement de tous les appareils de sécurité

Réglage du débit d'eau :

La perte de charge totale de l'installation n'étant pas connue

avec précision lors de la mise en service, il est nécessaire

d'ajuster le débit d'eau avec la vanne de réglage afin d'obtenir

le débit nominal désiré.

En effet, cette vanne de réglage permet grâce à la perte de

charge qu'elle génère sur le réseau hydraulique de caler la

courbe de pression / débit du réseau, sur la courbe de pression

/ débit de la pompe et d'obtenir ainsi le débit nominal

correspondant au point de fonctionnement désiré.

La lecture de la perte de charge dans l'échangeur à plaques

(obtenue grâce au manomètre relié à l'entrée et à la sortie de

l'échangeur) sera utilisée comme moyen de contrôle et de

réglage du débit nominal de l'installation.

Respecter la procédure ci-dessous :

- Ouvrir totalement la vanne de réglage

- Laisser fonctionner la pompe pendant 2 heures afin d'éliminer

d'éventuelles particules solides présentes dans le circuit

- Lire la perte de charge de l'échangeur à plaques à la mise en

route de la pompe et 2 heures après

- Si la perte de charge a diminué cela signifie que le filtre à

tamis est encrassé; il doit alors être démonté et nettoyé

- Renouveler jusqu'à l'élimination de l'encrassement du filtre

- Une fois que le circuit est débarrassé des éléments

contaminants, relever la perte de charge de l'échangeur à

plaques et la comparer à la perte de charge théorique de la

sélection.

Si celle-ci est supérieure à la valeur théorique cela signifie que

le débit est trop élevé. La pompe fournit donc un débit trop

élevé compte tenu de la perte de charge de l'installation. Dans

ce cas, fermer la vanne de réglage d'un tour et lire la nouvelle

perte de charge. Procéder ainsi par approche successive en

fermant la vanne de réglage jusqu'à obtention du débit nominal

au point de fonctionnement désiré.

Par contre, si la perte de charge du réseau est trop élevée par

rapport à la pression statique disponible délivrée par la pompe,

le débit d'eau résultant sera diminué et l'écart de température

entre l'entrée et la sortie de l'échangeur sera plus important,

d'où la nécessité de minimiser les pertes de charges.

Contrôle de la charge en fluide frigorigène:

Les groupes sont expédiés avec une charge précise en fluide

frigorigène.

Afin de vérifier que la charge en fluide frigorigène est correcte

procéder aux vérifications suivantes lorsque le groupe

fonctionne à pleine puissance:

- contrôler qu'il n'y a pas d'apparition de bulles de gaz au

niveau du voyant liquide

- contrôler la valeur du sous refroidissement réel à la sortie du

condenseur. Il doit être compris entre 5 et 8 °C suivant le type

d'unité. Mesure en fonctionnement clim pour les unités ILD.

En cas de manque de charge important, de grosses bulles

apparaissent au voyant liquide, la pression d'aspiration

diminue et la surchauffe à l'aspiration des compresseurs est

élevée. La machine doit donc être rechargée après avoir

détecté la fuite et vidangé complètement la charge en fluide

frigorigène à l'aide d'une unité de récupération. Procéder aux

réparations, tester l'étanchéité en veillant à ne pas dépasser la

pression maxi de service côté basse pression puis recharger le

groupe.

La charge se fera obligatoirement en phase liquide sur la

vanne liquide. La quantité de fluide frigorigène introduit par

circuit dans l'appareil devra correspondre aux valeurs

indiquées sur la plaque signalétique.

Les mêmes opérations devront être entreprises si la valeur du

sous refroidissement est inférieure aux valeurs spécifiées.

NOTA : Lors de la mise en route du groupe, une pression

d'aspiration trop basse ou une pression de condensation trop

élevée peut parfois être relevée. Plusieurs causes peuvent être

à l'origine de ces problèmes, consultez le paragraphe Analyse

des anomalies de fonctionnement.

Dans le cas d'un fonctionnement en régime

négatif

Afin d'optimiser le fonctionnement de l'appareil, il est

impératif :

- d'ajuster la charge de réfrigérant.

- d'optimiser les réglages du détendeur.

- d'ajuster les paramètres de sécurité du régulateur au régime

de fonctionnement.

18

Données techniques - Froid seul

➀

Puissances en version HAUTE PERFORMANCE basées sur :

FROID : +12°C/+7°C et température entrée d'air condenseur +35°C

➁

EER ou COP en valeurs brutes

➂

Niveau de puissance global Lw, niveau de pression global Lp à 10 mètres, en champ libre, suivant la norme ISO 3744

➃

Selon sélection

LD - LDC - LDH 80V 90V 100V 120V 150V 180V 200V 240V 300V

Puissance frigorifique

①

kW 19.7 22.4 26.3 29.9 38.9 46.7 53.1 61.0 76.8

Puissance absorbée kW 6.80 7.86 8.80 10.4 13.4 14.5 17.7 20.1 27.1

Efficacité EER

②

2.90 2.85 2.99 2.88 2.90 3.22 3.00 3.03 2.83

Efficacité énergétique saisonnière ESEER 3.34 3.25 3.51 3.26 3.28 4.51 4.33 4.02 3.97

Lw / Lp

③

(version Haute Performance - HP) dB(A) 75/43 79/47 80/48 81/49 86/54 89/57

Lw / Lp

③

(version Low Noise - LN) dB(A) 71/39 75/43 77/45 79/47 78/46 82/50 83/51

Compresseur SCROLL hermétique 2900 tr/mn

Mode de démarrage Direct en ligne en cascade

Nombre 1 2

Régulation de puissance % 100-0 100-50-0

Type huile frigorifique Polyolester POE 3MAF (32cst)

Quantité d'huile l 2.50 3.25 3.25 3.25 4.14 6.50 6.50 6.50 8.30

Nb circuits frigorifiques 1

Fluide frigorigène (GWP) R410A (1890)

Charge frigorigène kg 5.3 5.5 7.2 7.3 7.8 13.2 13.5 14.2 14.2

Alimentation électrique ph/Hz/V 3~50Hz 400V (+6%/-10%) + Terre

Indice protection machine IP 44

Tension circuit commande ph/Hz/V 1~50Hz 230V (+6%/-10%) -transformateur monté

Evaporateur Echangeur(s) plaques brasées

Contenance en eau l 1.78 1.78 2.22 2.22 3.11 3.55 4.22 4.77 7.71

Sortie eau glacée mini / maxi °C -12 / +15

Débit d'eau minimum m

3

/h 2.9 2.9 3.6 3.6 5.1 5.8 6.9 7.8 10.4

Débit d'eau Maximum m

3

/h 6.7 7.4 9.0 10 13.1 15.4 17.6 20.4 24.5

Raccordements eau

∅

Mâle G 1"1/4 Mâle G 1"1/2 Mâle G 2"

Pression maxi coté eau bar LD 10 bars / LDC-LDH 4 bars

Condenseur à air Echangeur à ailettes

Ventilateur

∅

mm 710 800

Nb x Puissance moteur version Haute Performance - HP nb x kW 1x0.5 1x0.5 1x0.9 1x0.9 1x0.9 1x0.9 1x0.9 1x1.7 1x1.7

Nb x Puissance moteur version Low noise - LN nb x kW 1x0.35 1x0.35 1x0.46 1x0.46 1x0.46 1x0.46 1x0.46 1x1.2 1x1.2

Débit d'air Haute Performance - HP m

3

/h 10800 10800 16700 16700 15500 16100 16100 24000 24000

Débit d'air Low Noise - LN m

3

/h 8700 8700 10800 10800 9700 10800 10800 18000 18000

Volume eau mini (ILD-ILDC) l 114 130 155 173 229 131 149 173 209

Volume ballon modèle H l 100 150 200

Vase expansion C & H l 6 12

Pompe standard n° 44 44 44 44 45 40 40 40 41

Hauteur hors plots mm 1170 1393 1743

Longueur version standard mm 1995 1995 1995

Longueur version C mm 1995 1995 1995

Longueur version H mm 1995 1995 2676

Profondeur mm 1055 1055 1055

Poids à vide version standard kg 326 329 365 367 449 564 570 576 706

Poids à vide version C kg 344 347 383 385 467 611 614 620 751

Poids à vide version H kg 369 372 407 409 492 808 811 817 948

Température stockage °C + 50°C

19

Français

EnglishDeutschEspañol

Italiano

Données techniques - Froid seul

➀

Puissances en version HAUTE PERFORMANCE basées sur :

FROID : +12°C/+7°C et température entrée d'air condenseur +35°C

➁

EER ou COP en valeurs brutes

➂

Niveau de puissance global Lw, niveau de pression global Lp à 10 mètres, en champ libre, suivant la norme ISO 3744

➃

Selon sélection

LD - LDC - LDH 350V 400V 500V 540V 600V 700V 702V 800V 900V 1000V 1100V

Puissance frigorifique

①

kW 92.5 102.6 123.9 135.9 151.1 173.3 189.3 209.9 250.9 270.6 291.5

Puissance absorbée kW 30.4 35.4 45.2 47.6 54.6 61.33 58.87 68.36 79.7 88.1 98.2

Efficacité EER

②

3.05 2.90 2.74 2.85 2.76 2.82 3.21 3.07 3.15 3.07 2.97

Efficacité énergétique saisonnière ESEER 4.16 3.85 3.36 3.90 3.91 3.70 4.24 4.12 4.11 4.08 3.98

Lw / Lp

③

(version Haute Performance - HP) dB(A) 89/57 90/58 90/58 91/59 89/57 90/58

Lw / Lp

③

(version Low Noise - LN) dB(A) 83/51 85/53 84/52 85/53 84/52 85/53

Lw / Lp

③

(version Xtra Low Noise - XLN) dB(A) - - - - - - 81/49 82/50 81/49 81/49 83/51

Compresseur SCROLL hermétique 2900 tr/mn

Mode de démarrage Direct en ligne en cascade

Nombre 2 2 2 4 4 4 4 4 4 4 4

Régulation de puissance %

100-57-

43-0

100-63-

37-0

100-50-0

100-78-

72-55-

50-45-

28-22-0

100-75-

50-25-0

100-78-71-57-50-

43-28-21-0

100-81-

69-62.5-

50-37.5-

31-19-0

100-83-

66-55-

33-16-0

100-80-

70-60-

50-40-

30-20-0

100-77-

73-54-

50-45-

27-23-0

Type huile frigorifique Polyolester POE 3MAF (32cst)

Quantité d'huile l 8.8 9.8 11.2 14.8 16.6 17.6 17.6 21.8 20.8 22.2 26.2

Nb circuits frigorifiques 1 2

Fluide frigorigène (GWP) R410A (1890)

Charge frigorigène kg 18.5 18

11.8

+11.8

13.0

+13.5

13.2

+13.7

17.8

+17.8

20.0

+20.0

19.0

+19.0

23.0

+23.0

25.0

+25.0

25.5

+25.5

Alimentation électrique ph/Hz/V 3~50Hz 400V (+6%/-10%) + Terre

Indice protection machine IP 44

Tension circuit commande ph/Hz/V 1~50Hz 230V (+6%/-10%) - transformateur monté

Evaporateur Echangeur(s) plaques brasées

Contenance en eau l 8.68 9.88 10.66 12.48 15.42 15.42 15.8 15.8 18 20.4 20.4

Sortie eau glacée mini / maxi °C -12 / +18

Débit d'eau minimum m

3

/h 11.7 13.3 17.3 18.1 20.8 20.8 22.1 24.4 29.3 31.6 34

Débit d'eau Maximum m

3

/h 30.7 34.6 41.9 45.9 50.7 50.7 63.2 69.5 77 77 77

Raccordements eau

∅

Mâle G 2"1/2 Bride DN80 Bride DN100

Pression maxi coté eau bar LD 10 bars / LDC-LDH 4 bars

Condenseur à air Echangeur à ailettes

Ventilateur

∅

mm 800

Nb x Puissance moteur

version Haute Performance- HP

nb x kW 2x1.7 2x1.7 2x1.8 2x1.7 2x1.7 2x1.7 4x1.55 4x1.55 4x1.66 4X1.66 4X1.66

Nb x Puissance moteur

version Low noise - LN - XLN

nb x kW 2x1.6 2x1.2 2x1.2 2x1.1 2x1.1 2x1.1 4x1.06 4x1.06 4x1.1 4x1.1 4x1.1

Débit d'air Haute Performance- HP m

3

/h 44000 42000 41000 44000 44000 44000 81200 78000

Débit d'air Low Noise - LN - XLN m

3

/h 32000 29000 30500 35000 35000 35000 60000 58400

Volume eau mini (ILD-ILDC) l 220 213 357 164 207 203 213 212 213 290 364

Volume ballon modèle H l 250 500

Vase expansion C & H l 18 35

Pompe standard n°

➃

Hauteur hors plots mm 2117 2117 2080 (+ 205 XLN)

Longueur version standard mm 2190 2740 3698

Longueur version C mm 2190 2740 3698

Longueur version H mm 2190 2740 3698

Profondeur mm 2129 2129 2200

Poids à vide version standard kg 1046 1145 1183 1460 1596 1768 2135 2175 2215 2255 2310

Poids à vide version C kg 1144 1242 1254 1654 1775 1947 2360 2400 2455 2495 2625

Poids à vide version H kg 1207 1306 1318 1718 1838 2010 2510 2550 2605 2645 2745

Température stockage °C + 50°C

20

➀

Puissances en version HAUTE PERFORMANCE basées sur :

a/ FROID : +12°C/+7°C et température entrée d'air condenseur +35°C

b/ CHAUD : sortie eau chaude +45°C et air extérieur +7°C BS 86%HR

➁

EER ou COP en valeurs brutes

➂

Niveau de puissance global Lw, niveau de pression global Lp à 10 mètres, en champ libre, suivant la norme ISO 3744

Données techniques - Pompes à chaleur réversible

(1) Capacité de l’installation en fonction du vase d’expansion monté sur le groupe.

Le ballon tampon est déjà pris en compte. Dans le cas où la capacité de l’installation

est supérieure, il faut rajouter un vase d’expansion sur l’installation correspondant à

la capacité excédentaire.

(2) Les températures d’eau mentionées sont les températures pouvant être atteintes

machine à l’arrêt

ILD - ILDC - ILDH 80V 90V 100V 120V 150V 180V 200V 240V 300V

Puissance frigorifique

①

kW 20.2 22.9 27.4 30.5 40.5 47.1 53.5 61.9 75.6

Puissance absorbée kW 6.9 8.0 9.1 10.6 13.0 15.2 18.3 20.7 27.6

Efficacité EER

②

2.93 2.86 3.01 2.88 3.12 3.10 2.92 2.99 2.74

Efficacité énergétique saisonnière ESEER 3.31 3.22 3.42 3.25 3.50 4.22 4.20 3.89 3.84

Lw / Lp

③

(version Haute Performance - HP) dB(A) 75/43 79/47 80/48 81/49 86/54 89/57

Lw / Lp

③

(version Low Noise - LN) dB(A) 71/39 75/43 77/45 79/47 78/46 82/50 83/51

Puissance calorifique

①

kW 20.7 23.2 28.1 31.6 41.4 48.4 54.9 63.7 81.4

Puissance absorbée kW 7.0 7.9 9.6 10.7 13.6 15.4 17.9 20.9 26.3

Performances COP / COP

②

2.95 2.93 2.93 2.95 3.04 3.10 3.07 3.05 3.10

Compresseur SCROLL hermétique 2900 tr/mn

Mode de démarrage Direct en ligne en cascade

Nombre 1 2

Régulation de puissance % 100-0 100-50-0

Type huile frigorifique Polyolester POE 3MAF (32cst)

Quantité d'huile l 2.50 3.25 3.25 3.25 4.14 6.50 6.50 6.50 8.30

Nb circuits frigorifiques 1

Fluide frigorigène (GWP) R410A (1890)

Charge frigorigène kg 6.5 6.1 8.2 9.8 11.3 17.2 17

Alimentation électrique ph/Hz/V 3~50Hz 400V (+6%/-10%) + Terre

Indice protection machine IP 44

Tension circuit commande ph/Hz/V 1~50Hz 230V (+6%/-10%) -transformateur monté

Evaporateur Echangeur(s) plaques brasées

Contenance en eau l 1.78 1.78 2.22 2.22 3.11 3.55 4.22 4.77 7.71

Sortie eau glacée mini / maxi °C -10 / +15

Sortie eau chaude mini / maxi °C +30 / +50

Débit d'eau minimum m

3

/h 2.9 2.9 3.6 3.6 5.1 5.8 6.9 7.8 10.4

Débit d'eau Maximum m

3

/h 6.7 7.4 9.0 10 13.1 15.4 17.6 20.4 24.5

Raccordements eau

∅

Mâle G 1"1/4 Mâle G 1"1/2 Mâle G 2"

Pression maxi coté eau bar ILD 10 bars / ILDC-ILDH 4 bars

Condenseur à air Echangeur à ailettes

Ventilateur

∅

mm 710 800

Nb x Puissance moteur

version Haute Performance - HP

nb x kW 1x0.5 1x0.5 1x0.9 1x0.9 1x0.9 1x0.9 1x0.9 1x1.7 1x1.7

Nb x Puissance moteur version Low noise - LN nb x kW 1x0.35 1x0.35 1x0.46 1x0.46 1x0.46 1x0.46 1x0.46 1x1.2 1x1.2

Débit d'air Haute Performance - HP m

3

/h 10800 10800 16700 16700 15500 16100 16100 24000 24000

Débit d'air Low Noise - LN m

3

/h 8700 8700 10800 10800 9700 10800 10800 18000 18000

Volume eau mini (ILD-ILDC) l 114 130 155 173 229 131 149 173 209

Volume ballon modèle H l 100 150 200

Vase expansion C & H l 6 12

Pompe standard n° 44 44 44 45 40 40 40 41

Hauteur hors plots mm 1170 1393 1743

Longueur version standard mm 1995 1995 1995

Longueur version C mm 1995 1995 1995

Longueur version H mm 1995 1995 2676

Profondeur mm 1055 1055 1055

Poids à vide version standard kg 328 331 366 368 452 611 614 620 756

Poids à vide version C kg 346 349 384 386 470 648 651 656 789

Poids à vide version H kg 371 374 409 411 495 845 848 853 986

Température stockage °C + 50°C

ILD - ILDC - ILDH 350V 400V 500V 540V 600V 700V 702V 800V 900V 1000V 1100V

Puissance frigorifique

①

kW 92.8 105.2 128.1 139.9 155.3 163.1 183,4 201,8 239,8 257,9 278,8

Puissance absorbée kW 31.4 35.2 44.4 46.1 52.5 59.5 61,5 69,8 83,0 91,9 101,5

Efficacité EER

②

2.96 2.98 2.88 3.03 2.96 2.74 2,98 2,89 2,89 2,81 2,75

Efficacité énergétique saisonnière ESEER 3.70 3.84 3.27 3.97 3.95 3.63 3.83 3.81 3.75 3.77 3.63

Lw / Lp

③

(version Haute Performance - HP) dB(A) 89/57 90/58 91/59 92/60

Lw / Lp

③

(version Low Noise - LN) dB(A) 83/51 85/53 87/55

Lw / Lp

③

(version Xtra Low Noise - XLN) dB(A) - - - - - - 81/49 82/50 81/49 81/49 83/51

Puissance calorifique

①

kW 95.0 108.8 132.6 147.1 164.0 181.5 191,1 213,5 247,9 265,2 285,7

Puissance absorbée kW 31.4 36.0 43.1 47.7 53.0 57.1 63,2 71,5 82,7 89,9 97,1

Performances COP / COP

②

3.03 3.02 3.07 3.08 3.09 3.12 3.02 2.99 3.00 2.95 2.94

Compresseur SCROLL hermétique 2900 tr/mn

Mode de démarrage Direct en ligne en cascade

Nombre 2 2 2 4 4 4 4 4 4 4 4

Régulation de puissance %

100-57-

43-0

100-63-

37-0

100-50-0

100-78-

72-55-

50-45-

28-22-0

100-75-

50-25-0

100-78-

50-22-0

100-78-

71-57-

50-43-

28-21-0

100-81-

69-62.5-

50-37.5-

31-19-0

100-83-

66-55-

33-16-0

100-80-

70-60-

50-40-

30-20-0

100-77-

73-54-

50-45-

27-33-0

Type huile frigorifique Polyolester POE 3MAF (32cst)

Quantité d'huile l 8.8 9.8 11.2 14.8 16.6 17.6 17.6 21.8 20.8 22.2 26.2

Nb circuits frigorifiques 1 2

Fluide frigorigène (GWP) R410A (1890)

Charge frigorigène kg 21 24

13.0

+13.0

18.0

+18.0

18.2

+19.2

18.0

+18.0

36.0

+37.0

Alimentation électrique ph/Hz/V 3~50Hz 400V (+6%/-10%) + Terre

Indice protection machine IP 44

Tension circuit commande ph/Hz/V 1~50Hz 230V (+6%/-10%) - transformateur monté

Evaporateur Echangeur(s) plaques brasées

Contenance en eau l 8.68 9.88 10.66 12.48 15.42 15.42 15.8 15.8 18 20.4 20.4

Sortie eau glacée mini / maxi °C -10 / +18 -12 / +18

Sortie eau chaude mini / maxi °C +30 / +50

Débit d'eau minimum m

3

/h 11.7 13.3 17.3 18.1 20.8 20.8 22,1 24,4 29,3 31,6 34

Débit d'eau Maximum m

3

/h 30.7 34.6 41.9 45.9 50.7 50.7 63,2 69,5 77 77 77

Raccordements eau

∅

Mâle G 2"1/2 Bride DN80 Bride DN100

Pression maxi coté eau bar ILD 10 bars / ILDC-ILDH 4 bars

Condenseur à air Echangeur à ailettes

Ventilateur

∅

mm 800

Nb x Puissance moteur

version Haute Performance - HP

nb x kW 2x1.7 2x1.7 2x1.8 2x1.7 2x1.7 2x1.7 4x2.24 4x2.24 4x2.24 4x2.24 4x2.24

Nb x Puissance moteur

version Low noise - LN

nb x kW 2x1.2 2x1.2 2x1.2 2x1.1 2x1.1 2x1.1 4x1.48 4x1.48 4x1.48 4x1.48 4x1.48

Débit d'air Haute Performance - HP m

3

/h 44000 42000 41000 44000 44000 44000 84300

Débit d'air Low Noise - LN - XLN m

3

/h 32000 29000 30500 35000 35000 35000 63180

Volume eau mini (ILD-ILDC) l 220 213 357 164 207 203 213 212 213 290 364

Volume ballon modèle H l 250 500

Vase expansion C & H l 18 35

Pompe standard n°

➃

Hauteur hors plots mm 2117 2117 2080 (+ 205 XLN)

Longueur version standard mm 2190 2740 3698

Longueur version C mm 2190 2740 3698

Longueur version H mm 2190 2740 3698

Profondeur mm 2129 2129 2200

Poids à vide version standard kg 1096 1195 1283 1570 1706 1878 2270 2320 2365 2445 2505

Poids à vide version C kg 1194 1292 1355 1675 1804 1976 2550 2600 2645 2725 2825

Poids à vide version H kg 1257 1356 1418 1748 1868 2040 2680 2730 2775 2855 2955

Température stockage °C + 50°C

21

Français

EnglishDeutschEspañol

Italiano

➀

Puissances en version HAUTE PERFORMANCE basées sur :

a/ FROID : +12°C/+7°C et température entrée d'air condenseur +35°C

b/ CHAUD : sortie eau chaude +45°C et air extérieur +7°C BS 86%HR

➁

EER ou COP en valeurs brutes

➂

Niveau de puissance global Lw, niveau de pression global Lp à 10 mètres, en

champ libre, suivant la norme ISO 3744

➃

Selon sélection

Données techniques - Pompes à chaleur réversible

(1) Capacité de l’installation en fonction du vase d’expansion monté sur le groupe.

Le ballon tampon est déjà pris en compte. Dans le cas où la capacité de l’installation

est supérieure, il faut rajouter un vase d’expansion sur l’installation correspondant à

la capacité excédentaire.

(2) Les températures d’eau mentionées sont les températures pouvant être atteintes

machine à l’arrêt

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

-

89

89

-

90

90

-

91

91

-

92

92

-

93

93

-

94

94

-

95

95

-

96

96

-

97

97

-

98

98

-

99

99

-

100

100

-

101

101

-

102

102

-

103

103

-

104

104

-

105

105

-

106

106

-

107

107

-

108

108

-

109

109

-

110

110

-

111

111

-

112

112

-

113

113

-

114

114

-

115

115

-

116

116

-

117

117

-

118

118

-

119

119

-

120

120

-

121

121

-

122

122

-

123

123

-

124

124

-

125

125

-

126

126

-

127

127

-

128

128

-

129

129

-

130

130

-

131

131

-

132

132

CIAT AQUACIAT 2 ILDC Series Manuel utilisateur

- Taper

- Manuel utilisateur

dans d''autres langues

Documents connexes

Autres documents

-

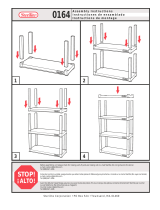

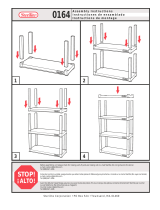

Sterilite 4 x 01643V01 Manuel utilisateur

Sterilite 4 x 01643V01 Manuel utilisateur

-

DAB MCE/P Mode d'emploi

-

Prime-Line E 2320 Guide d'installation

Prime-Line E 2320 Guide d'installation

-

Acson IM-5ACV3-0505-ACSON Guide d'installation

-

LU-VE FHD Dual Discharge Unit Coolers Manuel utilisateur

LU-VE FHD Dual Discharge Unit Coolers Manuel utilisateur

-

Rothenberger Vacuum pump ROAIRVAC Manuel utilisateur

-

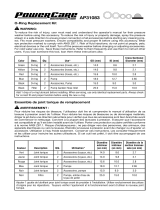

Power Care AP31032 Information produit

Power Care AP31032 Information produit

-

Clint Heat pump CHA ML ST 41 71 Manuel utilisateur

-

Clint ST 71 Manuel utilisateur

-

DAB 1 NKP-G 40 Series Mode d'emploi