Tweco Robotics QRC™-2000 Nozzle Cleaning Station Guide d'installation

- Taper

- Guide d'installation

50

60

Hz

1

PHASE

GTAW

SMAW

INVERTER

CC

DC

115

V

230

V

POSTE

DENETTOYAGE

DE BUSE

Guide D’installation

et D’utilisation

English

Français

Español

qrc

TM

-2000

Version No: AA.01 Date d’émission: 1 Juillet 2006 Manuel No: BGLS-DTR6003-LFR

50

60

Hz

1

PHASE

GTAW

SMAW

INVERTER

CC

DC

115

V

230

V

VOTRE ACTIVITÉ NOUS INTÉRESSE!

Félicitations pour votre nouveau produit Tweco

®

. Nous sommes fiers de

vous avoir comme client et nous tâcherons de vous fournir les meilleurs

services et fiabilité dans l’industrie. Ce produit est soutenu par une vaste

garantie et un réseau mondial de service. Pour localiser votre distributeur

ou agence de service le plus proche, veuillez communiquer avec un

représentant à l’adresse ou au numéro de téléphone correspondant à

votre région, indiqué au verso de la couverture du manuel, ou visitez

notre site web www.tweco.com.

Ce Manuel d’utilisation a été conçu pour vous permettre d’utiliser et de

faire fonctionner correctement votre produit Tweco

®

. Votre satisfaction

et le fonctionnement en toute sécurité de votre produit sont nos

principaux soucis. Par conséquent, veuillez prendre le temps de lire

tout le manuel, spécialement en ce qui concerne les Précautions de

Sécurité. Ceci vous aidera à éviter d’éventuels accidents qui pourraient

survenir en travaillant avec ce produit.

VOUS ÊTES EN BONNE COMPAGNIE!

La Marque de Choix pour les Entrepreneurs et les Fabricants dans le Monde.

Tweco

®

Robotics est une marque globale de produits de soudage à l’arc

pour Thermadyne Industries Inc. Nous fabriquons et fournissons aux

plus grands secteurs de l’industrie de soudage dans le monde dont:

Fabrication, Construction, Exploitation Minière, Automobile, Aérospatial,

Ingénierie, Rural et Loisirs/Bricolage.

Nous nous distinguons de notre concurrence grâce à nos produits

en tête du marché, fiables, ayant résisté à l’épreuve du temps. Nous

sommes fiers de notre innovation technique, nos prix compétitifs, notre

excellente livraison, notre service clientèle et notre support technique

de qualité supérieure, ainsi que de l’excellence dans les ventes et

l’expertise en marketing.

Surtout, nous nous engageons à développer des produits utilisant des

technologies de pointe pour obtenir un environnement de travail plus

sécurisé dans l’industrie de la soudure.

AVERTISSEMENT

LISEZ ET COMPRENEZ TOUT LE MANUEL ET LES PRATIQUES DE SÉCURITÉ DE L’UTILISATEUR AVANT L’INSTALLATION,

LE FONCTIONNEMENT OU L’ENTRETIEN DE L’ÉQUIPEMENT. MÊME SI LES INFORMATIONS CONTENUES DANS CE MANUEL

REPRÉSENTENT LE MEILLEUR JUGEMENT DU FABRICANT, CELUI-CI N’ASSUME AUCUNE RESPONSABILITÉ POUR SON

USAGE.

Poste de Nettoyage de Buse

Guide d’Installation et d’Utilisation

Numéro du Manuel d’Instructions pour BGLS-DTR6003-LFR (07/06)

Publié par:

Tweco

®

Products Inc.

2800 Airport Road

Denton, TX 76208

(940) 566-2000

www.tweco.com

Copyright © 2006 par

Thermadyne Industries Inc.

® Tous droits réservés.

La reproduction, de tout ou partie de cette oeuvre, sans l’autorisation écrite de l’éditeur, est interdite.

L’éditeur n’assume pas et dément toute responsabilité pour perte ou dommage causés à une partie par erreur ou

omission dans ce manuel, si une telle erreur résulte d’une négligence, d’un accident, ou de toute autre cause.

Date de Parution: 1 Julliet 2006

Complétez les informations suivantes à des fins de garantie:

Lieu D’achat: ________________________

Date D’achat: ________________________

Numéro de: ________________________

i

POSTE DENETTOYAGE DE BUSE

ii

BGLS-DTR6003-LFR

Table des Matiéres

SECTION 1: INSTRUCTIONS DE SÉCURITÉ ET MISES EN GARDE .............................. 1-1

1.01 Accidents de Soudage ...............................................................................1-1

1.02 Principales Normes de Sécurité ................................................................1-3

1.03 Sécurité et Santé .......................................................................................1-3

SECTION 2: INTRODUCTION ET DESCRIPTION ................................................... 2-4

2.01 Comment Utiliser ce Manuel .....................................................................2-4

2.02 Réception de L’équipement .......................................................................2-4

2.03 Introduction ..............................................................................................2-4

SECTION 3: INSTALLATION ET OPÉRATION .......................................................

2-5

3.01 Installation ................................................................................................2-5

3.02 Montage du Poste de Nettoyage de Buse QRC™-2000 .............................2-5

3.03 Spécifications D’alimentation en Air, de Branchements et de Lubrification 2-6

3.04 Câblage de L’interface du QRC™-2000 ......................................................2-6

3.05 Accès Aux Commandes Électriques et Pneumatiques ...............................2-7

3.06 Logique Inversée .......................................................................................2-7

3.07 Indicateurs LED .........................................................................................2-7

3.08 Sélection de la Lame D’alésoir et du Bloc de Serrage ...............................3-8

3.09 Séquence de Programmation de la Commande ........................................3-9

3.10 Limiteur de Débit D’air ..............................................................................3-9

3.11 Buse et Paramètre D’insertion ...................................................................3-9

SECTION 4: CÂBLAGE ET PNEUMATIQUES .......................................................

4-11

4.01 Branchement L’atomiseur Anti-projections QRM-100 et QRM-3 ............4-11

4.02 Schéma de Câblage .................................................................................4-11

4.03 Schémas .................................................................................................4-12

4.03 QRM-100 et QRM-3 ................................................................................4-12

SECTION 5: PROGRAMME ..........................................................................

5-13

5.01 Programme D’entretien ...........................................................................5-13

5.02 Instructions de Remplacement des Composants ....................................5-13

5.03 Réglage Manuel ......................................................................................5-15

SECTION 6: DÉPANNAGE ............................................................................

6-16

SECTION 7: PIECE DE RECHANGE .................................................................

7-17

GARANTIE .............................................................................................8-18

TABLEAU DES GARANTIES ..........................................................................

8-19

COORDONNEES DES SERVVICES CLIENTELES AUTOUR DU MONDE .........................8-20

POSTE DENETTOYAGE DE BUSE

1-1

BGLS-DTR6003-LFR

INSTRUCTIONS DE SÉCURITÉ ET MISES EN GARDE

1.01 Accidents de Soudage

5. Toutes les connexions de terre doivent être vérifiées

périodiquement pour déterminer si elles sont

mécaniquement résistantes et électriquement

appropriées au courant demandé.

6. En cas de soudage ou découpage en courant alternatif

dans des conditions d’humidité ou de chaleur avec

facteur de transpiration, l’utilisation de contrôles

automatiques fiables pour réduire la tension à vide est

recommandée pour diminuer les risques de choc.

7. Lorsque le procédé de soudage ou découpage exige

des valeurs de tension en circuit ouvert dans des

machines à courant alternatif plus élevé que 80

volts, et des machines à courant continu plus élevé

que 100 volts, des mesures doivent être prises pour

empêcher un contact accidentel entre l’opérateur et la

tension élevée par une isolation adéquate ou d’autres

moyens.

8. Lorsque le soudage doit être interrompu pendant une

certaine période, comme lors d’un repas ou d’une nuit,

toutes les électrodes doivent être enlevées de la torche

et celle-ci doit être rangée avec soin pour éviter un

contact accidentel.

9. La torche doit être déconnectée de la source d’énergie

en cas de non utilisation.

10.

Ne plongez jamais les pistolets Mig, les supports

d’électrodes, les torches TIG, les torches à plasma

ou les électrodes dans l’eau.

AVERTISSEMENT

LA FUMÉE, LES ÉMANATIONS ET LES GAZ PEUVENT

ÊTRE DANGEREUX POUR VOTRE SANTÉ

SECTION 1:

INSTRUCTIONS DE SÉCURITÉ ET MISES EN GARDE

AVERTISSEMENT

DES BLESSURES GRAVES OU MORTELLES PEUVENT RÉSULTER D’UNE INSTALLATION, D’UN USAGE ET D’UN ENTRETIEN

INCORRECTS DE L’ÉQUIPEMENT DE SOUDAGE ET DÉCOUPAGE. UNE MAUVAISE UTILISATION DE CET ÉQUIPEMENT ET

D’AUTRES PRATIQUES RISQUÉES PEUVENT ÊTRE DANGEREUSES. L’OPÉRATEUR, LE SUPERVISEUR ET L’AIDE DOIVENT

LIRE ET COMPRENDRE LES PRÉMISE EN GARDES ET INSTRUCTIONS DE SÉCURITÉ SUIVANTES AVANT L’INSTALLATION

OU L’UTILISATION DE TOUT ÉQUIPEMENT DE SOUDAGE OU DÉCOUPAGE.

LE PROCÉDÉ DE DÉCOUPAGE ET SOUDAGE EST EMPLOYÉ DANS DE NOMBREUX ENVIRONNEMENTS POTENTIELLEMENT

DANGEREUX COMME LES HAUTEURS, LES ZONES À VENTILATION LIMITÉE, LES PIÈCES ÉTROITES, AUTOUR DE L’EAU,

DANS DES MILIEUX HOSTILES, ETC., ET IL EST IMPORTANT QUE LES OPÉRATEURS SOIENT CONSCIENTS DES DANGERS

LORS DU TRAVAIL DANS CES TYPES DE CONDITIONS. ASSUREZ-VOUS QUE L’(LES) OPÉRATEUR(S) SONT FORMÉS AUX

PRATIQUES DE SÉCURITÉ POUR LES ENVIRONNEMENTS DANS LESQUELS ILS SONT SUPPOSÉS TRAVAILLER ET SOUS

SUPERVISION COMPÉTENTE.

IL EST ESSENTIEL QUE L’OPÉRATEUR, LE SUPERVISEUR OU TOUT LE PERSONNEL DANS LA ZONE DE TRAVAIL SOIENT

CONSCIENTS DES DANGERS DU PROCÉDÉ DE SOUDAGE ET DÉCOUPAGE. UNE FORMATION ET UNE SUPERVISION ADAPTÉES

SONT IMPORTANTES POUR UN LIEU DE TRAVAIL SÛR. GARDEZ CES INSTRUCTIONS POUR UNE UTILISATION FUTURE.

DES INFORMATIONS SUPPLÉMENTAIRES DE SÉCURITÉ ET DE FONCTIONNEMENT SONT MENTIONNÉES DANS CHAQUE

PARTIE.

1. Ne touchez pas les pièces électriques sous tension.

2.

Ne touchez pas en même temps une électrode avec

la peau nue et la masse.

3. Gardez toujours les gants de soudage au sec et en

bon état.

REMARQUE

Les vêtements de protection aluminisés peuvent

devenir une partie du circuit électrique.

4. Eloignez les bouteilles d’oxygène, les chaînes,les

câbles métalliques, les engins de levage, les treuils

et les élévateurs de toute partie du circuit électrique.

AVERTISSEMENT

UN CHOC ELECTRIQUE PEUT PROVOQUER DES

BLESSURES OU PEUT ÊTRE MORTELLE

L’INSTALLATION ET L’ENTRETIEN DE L’ÉQUIPEMENT

DOIVENT ÊTRE CONFORMES AU CODE ELECTRIQUE

NATIONAL (NFPA 70) ET AUX CODES LOCAUX.

N’EFFECTUEZ PAS D’ENTRETIEN OU DE RÉPARATION

LORSQUE L’ÉQUIPEMENT EST EN MARCHE. N’OPÉREZ

PAS L’ÉQUIPEMENT SANS ISOLATEURS OU CACHES

DE PROTECTION. L’ENTRETIEN OU LA RÉPARATION

DE L’ÉQUIPEMENT DOIVENT ÊTRE EFFECTUÉS

UNIQUEMENT PAR UN TECHNICIEN QUALIFIÉ, OU PAR

DU PERSONNEL FORMÉ.

POSTE DENETTOYAGE DE BUSE

1-2

BGLS-DTR6003-LFR

INSTRUCTIONS DE SÉCURITÉ ET MISES EN GARDE

21. Les préparations à cheveux inflammables ne devraient

pas être utilisées lors du soudage ou découpage. Portez

des bouchons d’oreilles pour protégez vos oreilles des

étincelles.

22. Lorsque la zone de travail le permet, l’opérateur devrait

être enfermé dans une cabine individuelle recouverte d’un

revêtement à faible réflectivité comme l’oxyde de zinc. Ceci est

un facteur important pour absorber les rayons ultraviolets, et

un noir de lampe. L’opérateur devrait être enfermé avec des

écrans non combustibles revêtus de manière similaire.

AVERTISSEMENT

LES ETINCELLES DE SOUDURE PEUVENT CAUSER

DES INCENDIES ET DES EXPLOSIONS.

23. Les causes d’incendie et d’explosion sont: les combustibles

atteints par l’arc, flammes, étincelles volantes, scories

chaudes ou matériaux chauffés. Retirez les combustibles de

la zone de travail et/ou etablissez une surveillance du feu.

24.

Evitez les vêtements huileux ou graisseux car les étincelles

peuvent y mettre le feu. Ayez un extincteur à proximité et sachez

comment l’utiliser.

25.

Soyez attentif au danger de conduction ou rayonnement, par

exemple si le soudage ou découpage doit être fait contre un

mur, une cloison, un toit en métal, un plafond ou un toit, des

préMISE EN GARDEs doivent être prises pour éviter la mise à

feu des combustibles de l’autre côté.

26. Ne soudez ni

ne coupez pas des conteneurs ayant contenu

des combustibles. Tous les espaces creux, cavités et

conteneurs devraient être aérés avant le soudage ou

découpage pour permettre l’évasion de l’air ou des gaz.

Une purge avec du gaz inerte est recommandée.

27. N’utilisez jamais d’oxygène dans une torche de

soudage. N’utilisez que des gaz inertes ou des

mélanges de gaz inertes conformément aux exigences

du procédé. L’utilisation de gaz combustibles

comprimés peut causer des explosions pouvant

provoque blessures personnelles ou être fatales.

L’utilisation de l’arc contre toute bouteille de gaz

comprimé peut endommager la bouteille ou causer

une explosion.

AVERTISSEMENT

LE BRUIT PEUT NUIRE A L’AUDITION.

28. Le bruit du procédé Air Carbone Arc peut nuire à

votre audition. Portez les dispositifs de protection

auditive pour vous protéger lorsque les niveaux de

bruit dépassent les standards OSHA. Des dispositifs

de protection auditive appropriés doivent être portés

par les opérateurs et le personnel aux abords pour

assurer une protection personnelle contre le bruit.

11. Eloignez la fumée, les émanations et les gaz de la zone

de respiration.

12. Les émanations du procédé de soudage ou découpage

sont de divers types et forces, selon le genre de métal

de base travaillé. Pour votre sécurité, ne respirez pas

ces émanations.

13. La ventilation doit être suffisante pour enlever la fumée,

les émanations et les gaz pendant le fonctionnement

pour protéger les opérateurs et le personnel présents

dans le secteur.

14. Les vapeurs de solvants chlorés peuvent former le gaz

toxique « Phosgène » en cas d’exposition au rayonnement

ultraviolet d’un arc électrique. Tous les solvants, décapants

et sources potentielles de ces vapeurs doivent être enlevés

de la zone de travail.

15. Les émanations produites lors du soudage ou

découpage, surtout à des endroits confinés, peuvent

causer une gêne et un malaise physique en cas

d’inhalation pendant une période prolongée.

16. Fournissez suffisamment de ventilation dans la zone

de soudage ou découpage. Servez-vous d’appareils

respiratoires à arrivée d’air si la ventilation n’est pas

suffisante pour enlever toutes les émanations et gaz. Ne

ventilez jamais avec de l’oxygène. L’oxygène entretient

et accélère vigoureusement le feu.

17. Les procédés de soudage et découpage produisent une

chaleur localisée extrême et de forts rayons ultraviolets.

18. N’essayez jamais de souder ou couper sans casque de

soudage équipé de verres adéquats. Veillez à ce que

les verres soient conformes aux normes fédérales. Des

verres à filtre de numéro 12 à 14 fournissent la meilleure

protection contre le rayonnement de l’arc. En cas d’endroit

confiné évitez que les réflexions du rayonnement de l’arc

pénètrent autour du casque.

AVERTISSEMENT

LE RAYONNEMENT DE L’ARC, LES SCORIES ET LES

ETINCELLES CHAUDES PEUVENT BLESSER LES YEUX

ET BRULER LA PEAU.

19. Veillez à ce que tout le personnel dans la zone de

travail soit protégé du rayonnement de l’arc et des

étincelles. Des rideaux de protection approuvés et des

lunettes de protection appropriées devraient être utilisés

pour fournir une protection au personnel se trouvant aux

abords et aux opérateurs des équipements voisins.

20. La peau devrait aussi être protégée des rayons de l’arc, de

la chaleur et du métal fondu. Portez toujours des gants et

des vêtements de protection qui empêchent l’exposition de

votre peau. Toutes les poches devraient être fermées et les

manchettes cousues. Des tabliers, manches, guêtres en cuir,

etc. devraient être portés pour le soudage et découpage ou

pour les opérations lourdes utilisant de grandes électrodes. Les

chaussures de sécurité fournissent une protection suffisante

contre les brûlures aux pieds. Pour plus de protection portez

des guêtres en cuir.

POSTE DENETTOYAGE DE BUSE

1-3

BGLS-DTR6003-LFR

INSTRUCTIONS DE SÉCURITÉ ET MISES EN GARDE

1.02 Principales Normes de Sécurité

1.03 Sécurité et Santé

REMARQUE

Veillez à lire et comprendre toutes les

instructions de sécurité et les préMISE EN

GARDEs contenues dans section 1 de ce

manuel avant de procéder à des opérations de

soudage ou découpage.

AVERTISSEMENT

UN ÉQUIPEMENT DE SOUDAGE OU DE DÉCOUPAGE

MAL INSTALLÉ, UTILISÉ ET ENTRETENU PEUT

ENTRAÎNER DES BLESSURES GRAVES OU FATALES.

UNE MAUVAISE UTILISATION DE CET ÉQUIPEMENT

ET D’AUTRES PRATIQUES RISQUÉES PEUVENT ÊTRE

DANGEREUSES.

Un choc électrique peut causer des blessures ou

la mort.

La fumée, les émanations et les gaz peuvent être

dangereux pour la santé.

Les rayonnements d’arc, les scories chaudes et les

étincelles peuvent causer des lésions oculaires et

des brûlures de la peau.

Les étincelles de soudure peuvent causer des

incendies et des explosions.

Le bruit excessif peut nuire à votre audition.

•

•

•

•

•

RÉFÉRENCES DE SÉCURITÉ ET D’OPÉRATION

1. Code de Règlements Fédéraux. (OSHA)

Article 29 Parties 1910.95, 132, 133, 134, 139, 251, 252, 253, 254 et 1000.

U.S. Government Printing Office, Washington, DC. 20402.

2. ANSl Z49.1 “Sécurité lors du Soudage et Découpage”.

3. ANSI Z87.1 “Pratique pour la Protection Professionnelle et Educative du Visage et des Yeux”.

4. ANSl Z88.2 “Pratique Standard pour la Protection Respiratoire”.

American National Standards Institute, 1430 Broadway, New York, NY. 10018.

5. AWS F4.1 “Pratiques de Sécurité Recommandées pour les Conteneurs de Soudage et

Découpage”.

6. AWS C5.3 “Pratiques Recommandées pour le Gougeage et le Découpage Air Carbone Arc”.

The American Welding Society, 550 NW Lejeune RD., P.O.BOX 351040, Miami FL. 33135.

7. NFPA 51B “Prévention d’Incendie dans les Procédés de Découpage et Soudage.”

8. NFPA-7 “Code Electrique National”.

National Fire Protection Association, Battery Park, Quincy, MA, 02269.

9. ANSl Z49.1 “Sécurité lors du Soudage et Découpage”.

Canadian Standards Association, 178 Rexdale Blvd., Rexdale, Ontario, Canada M9W 1R3.

POSTE DENETTOYAGE DE BUSE

2-4

BGLS-DTR6003-LFR

INTRODUCTION ET DESCRIPTION

2.01 Comment Utiliser ce Manuel

Pour vous assurer d’utiliser le chalumeau de façon

sécuritaire, lisez le manuel en entier, y compris les sections

sur les instructions de sécurité et les avertissements.

Les mentions AVERTISSEMENT, MISE EN GARDE et

REMARQUE peuvent figurer tout au long de ce manuel.

Prêtez une attention particulière à l’information fournie

sous ces mentions. Il s’agit de remarques spéciales

facilement reconnaissables:

AVERTISSEMENT

UN AVERTISSEMENT FOURNIT DE L’INFORMATION

SUR LES RISQUES DE BLESSURES.

MISE EN GARDE

Une MISE EN GARDE fournit de l’information sur

un endommagement possible d’équipement.

REMARQUE

Une

REMARQUE fournit de l’information utile

sur certaines procédures d’exploitation.

2.02 Réception de L’équipement

Lorsque vous recevez l’équipement, faites l’inventaire

de la livraison et comparez-le à la facture pour vous

assurer qu’il ne manque aucun élément, puis inspectez

l’équipement pour vous assurer qu’il n’a pas été

endommagé durant la livraison. Si l’équipement a été

endommagé, communiquez immédiatement avec le

transporteur afin de faire une demande d’indemnisation.

Adressez-vous à l’endroit indiqué au verso de la couverture

de ce manuel et fournissez tous les renseignements

nécessaires à la demande d’indemnisation pour les

dommages à l’équipement ou l’erreur de livraison. Incluez

une description complète de la pièce faisant l’objet de la

demande.

Si vous désirez un exemplaire supplémentaire ou de

remplacement de ce DC, veuillez communiquer avec

Tweco

®

Robotics à l’adresse ou au numéro de téléphone

correspondant à votre région, indiqué au verso de la

couverture du manuel. Dans votre demande, incluez le

numéro du manuel (à la page i) et le numéro de pièce du

DC: 64-2601.

SECTION 2:

INTRODUCTION ET DESCRIPTION

2.03 Introduction

Avant d’installer ou d’utiliser le poste de nettoyage de

buse QRC™-2000, lire et veiller à bien comprendre

toutes les consignes de sécurité relatives au produit

et les instructions fournies dans le présent manuel. Le

non-respect de tout ou partie de ces instructions et

consignes de sécurité risque d’entraîner des blessures

ou d’endommager l’équipement.

Le poste de nettoyage de buse QRC™-2000 de Tweco

Robotics a été conçu pour fournir à l’utilisateur un

nettoyage de haute qualité des buses/becs adapté à une

cellule de travail robotisée. Ce produit durable a fait ses

preuves dans l’environnement rigoureux que constitue un

poste robotisé en régime permanent.

POSTE DENETTOYAGE DE BUSE

2-5

BGLS-DTR6003-LFR

INSTALLATION ET OPÉRATION

3.01 Installation

Le poste de nettoyage de buse QRC™-2000 de Tweco

Robotics est simple à installer. Les instructions suivantes

facilitent le montage et l’établissement des branchements

nécessaires au poste de nettoyage. Pour toute question

concernant ces instructions, contacter les services

techniques de Tweco Robotics.

3.02 Montage du Poste de Nettoyage de

Buse QRC™-2000

Installer le poste de nettoyage de buse à l’intérieur de la

cellule de travail robotisée pour en faciliter l’accès. Le

poste de nettoyage de buse doit être monté de façon à

permettre d’accéder facilement au bras robotisé, mais

sans gêner les autres opérations telles que le chargement

et le déchargement des montages. Le schéma illustre

la configuration des trous requise pour le montage du

QRC™-2000, ainsi que les mesures de jeu importantes.

Le poste de nettoyage de buse est monté avec quatre

boulons de 3/8 pouce. de diamètre dans les trous prévus

à cet effet sur la base. L’appareil doit être mis à niveau.

13.1

[334]

16.4

[416]

17.8

[452]

9.8

[249]

4.3

[108]

1.4

[36]

BOUTON DE

RÉINITIALISATION

16.4

[416]

IN

[mm]

.625

[15,88]

.500

[12,7]

5.000

[127]

36.81

[93,5]

1.319

[33,5]

.535

[13.59]

8.032

[204,01]

8.410

[213,61]

9.000

[228,6]

IN

[mm]

.912

[23,16]

2.500

[63.5]

Figure 1

IN

[mm]

SECTION 3:

INSTALLATION ET OPÉRATION

POSTE DENETTOYAGE DE BUSE

2-6

BGLS-DTR6003-LFR

INSTALLATION ET OPÉRATION

3.03 Spécifications D’alimentation en Air,

de Branchements et de Lubrification

L’air admis dans le poste de nettoyage de buse QRC™-2000 doit

être filtré et non lubrifié. Cet appareil requiert une pression

de 5,5 à 6,8 BAR pour un débit de 225 l/mn. La conduite

d’alimentation en air doit présenter un diamètre interne d’au

moins 1/4 pouce et être munie d’un raccord mâle à filetage

NPT de 1/4 pouce adapté au raccord femelle sur le côté de la

protection de logique. Le moteur à air est lubrifié au moyen

d’un dispositif de dosage asservi, situé sous le réservoir de

lubrifiant. Ce dispositif injecte une quantité d’huile directement

dans les électrovannes et le moteur à air au cours de chaque

cycle de nettoyage. La lubrification doit être effectuée avec

une huile hydraulique légère affichant une viscosité de 150

VC 15-20 (SAE 5W). Lors du tout premier remplissage du

réservoir ou d’un remplissage ultérieur de réservoir vide,

amorcer la pompe manuellement pour distribuer l’huile

uniformément dans tout le circuit. Le dispositif de dosage

asservi offre une plage de réglage comprenant 0 (-) à 45 (+)

déclics et un bouton-poussoir pour amorcer l’huile lubrifiante.

(Voir les Fig. 5 et 6.)

Tirer la molette du dispositif de dosage asservi en

position de déblocage (A).

Régler la molette du dispositif de dosage asservi sur

45 (+) et appuyer 50 à 60 fois sur le bouton.

Tourner la molette du dispositif de dosage asservi vers

la gauche sur 0 (-), puis la régler sur 3 (+) déclics.

Repousser la molette du dispositif de dosage asservi en

position de blocage (C). La quantité de lubrifiant peut

être ajustée en tournant la molette de réglage située

sur le dispositif de dosage asservi.

•

•

•

•

RÉSERVOIR

DU

LUBRIFIANT

SYSTÈME

DE

DOSAGE

Figure 2

MOLETTE DE

RÉGLAGE

BOUTON-

POUSSOIR

PIMAIRE

REMARQUE

Ne pas faire fonctionner l’appareil sans huile

lubrifiante. Cela entraînerait le blocage du

moteur et le grippage des électrovannes.

Lorsque de l’huile est ajoutée, amorcer l’appareil

et vérifier le fonctionnement des électrovannes.

Celles-ci risquent d’être endommagées de

façon irréversible si l’appareil fonctionne sans

huile lubrifiante.

REMARQUE

L'évent du réservoir de lubrifiant doit être

ouvert, sans quoi l'huile ne s'écoule pas.

3.04 Câblage de L’interface du QRC™-2000

Le câblage de l’interface du poste de nettoyage de buse

QRC™-2000 requiert un connecteur à 5 fils. Chaque fil a

un code couleur. Le schéma ci-dessous indique la couleur

des fils et le numéro et la fonction de la broche/l'embase

de connecteur correspondante.

ROUGE: ALIMENTATION DE +24 VOLTS CC

VERT: SIGNAL DE DESSERRAGE

BLANC: ALIMENTATION COMMUNE

ORANGE: SIGNAL D’INITIATION DE +24 VOLTS CC

NOIR: RÉSERVE / OPTION

Les Branchements Suivants Sont Requis pour que

L’appareil Puisse Fonctionner:

Fil rouge: Active la logique interne avec une

alimentation de +24 Vcc.

Fil vert: Signal de sortie de cycle terminé ( +24 Vcc

pour le signal logique d’induction ; 0 Vcc pour le

signal logique d’absorption)

Fil blanc: Commun de alimentation.

Fil orange: Signal d’entrée d’initiation de cycle : +24

Vcc pour le signal logique d’induction ; 0 Vcc pour

le signal logique d’absorption. (signal à impulsions

de 0,5 à 1,0 seconde)

Fil noir: Fil de réserve. (branchement optionnel)

•

•

•

•

•

4. SIGNAL

D’INITIATION

(ORANGE)

5. OPTION

(NOIR)

ENSURE PROPER INTERFACE HAS BEEN MADE OR DAMAGE

MAY OCCUR

2. ALIM. +24 VCC

(ROUGE)

1. COMMUNE

(BLANC)

3. MÂCHOIRES

DESSERRÉES (VERT)

Figure 3

REMARQUE

Le poste de nettoyage de buse QRC2000 est

préréglé en usine sur 3 (+) déclics.

COMMANDE

DE ROBOT

POSTE DENETTOYAGE DE BUSE

2-7

BGLS-DTR6003-LFR

INSTALLATION ET OPÉRATION

3.05 Accès Aux Commandes Électriques et

Pneumatiques

Avant de déposer la protection de logique, s’assurer

que l’alimentation en air est coupée et que l’appareil est

hors tension et débranché de la source d’alimentation

électrique.

Pour pouvoir accéder à la carte de circuit imprimé et au

collecteur pneumatique, la protection de logique doit être

retirée. Pour ce faire, desserrer les quatre vis à tête ronde

10-24 et dégager la protection du poste de nettoyage en

la faisant glisser doucement pour ne pas débrancher les

connexions d’interface de la carte de circuit imprimé.

PROTECTION DE

LOGIQUE

ÉLECTROVANNE (2)

CARTE DE

CIRCUIT

IMPRIMÉ

VIS À TÊTE

RONDE

N° 10-24 X

1/2 IN.

DE LONG

(4)

VIS

AUTOTAR-

AUDEUSE

N° 10 X

1/2 IN. DE

LONG (2)

Figure 4

3.06 Logique Inversée

Le poste de nettoyage de buse QRC™-2000 est réglé

en usine avec une entrée ou une sortie d’induction

(élevée) de + 24 Vcc. Il se peut toutefois que certaines

installations requièrent l’inverse, soit une entrée ou une

sortie d’absorption (basse) de 0 Vcc.

Pour passer d’une entrée/sortie d’induction à une entrée/

sortie d’absorption, il faut accéder à la carte du circuit

imprimé. Dans le coin inférieur droit de la carte du circuit

imprimé se trouvent deux contacteurs qui doivent être

réglés selon le signal d’entrée/de sortie requis, comme

illustré.

MISE EN GARDE

Ne pas activer les contacteurs d’induction et

d’absorption de la c a rte de circuit imprim

sous tension. Cela endommagerait le matériel.

Ne déplacer les contacteurs que lorsque la

tension est coupée.

Pour utiliser l’appareil en mode d’absorption, le contacteur

SW1 doit être enfoncé et le contacteur SW2 relevé. Pour

utiliser l’appareil en mode d’induction, il suffit d’inverser la

position des contacteurs. Voir le schéma de la Figure 5.

SW2

RCONTACTEUR 2 (SW2) SORTIE DE

MÂCHOIRES DESSERRÉES

ABSORPTION

(RELEVÉ)

INDUCTION

(ENFONCÉ)

INDUCTION

(RELEVÉ)

ABSORPTION

(ENFONCÉ)

SWITCH 1 (SW1) INPUT

START SIGNA

SW1

Figure 5

3.07 Indicateurs LED

Les indicateurs LED, situés sur le côté de la protection

de logique, informent visuellement de l’état du cycle. Ces

informations peuvent être utilisées pendant l’installation

comme pendant l’entretien pour vérifier que tout

fonctionne correctement. Les LED indiquent les différentes

étapes du cycle de nettoyage comme suit:

Unclamped (Desserré) - Allumé

Indique que le vérin de serrage est complètement étendu,

ouvrant le bloc de serrage de la buse et envoyant un signal

de sortie qui indique que le cycle d’alésage est terminé.

Reamer Ahead (Alésoir en Haut) - Éteint

Indique que le vérin de relevage est complètement étendu,

plaçant la lame d’alésoir en haut de sa course d’alésage

et activant le contacteur de fin de course supérieur de la

carte de circuit imprimé.

Reamer Home (Alésoir en Position de Repos) - Allumé

Indique que le vérin de relevage est complètement rétracté,

plaçant la lame d’alésoir en bas de sa course d’alésage

(position de repos) et qu’il a activé le contacteur de fin de

course inférieur de la carte de circuit imprimé.

REMARQUE

Les indicateurs de desserrage (Unclamped) et

d’alésoir en position de repos (Reamer ome) doivent

tous les deux être allumés pour que l’appareil puisse

lancer le processus de nettoyage.

CLEANING SEQUENCE

UNCLAMPED

REAMER AHEAD

REAMER HOME

CAUTION

ENSURE PROPER INTERFACE

HAS BEEN MADE OR DAMAGE

MAY OCCUR. READ TECHNICAL

GUIDE BEFORE START-UP.

Figure 6

POSTE DENETTOYAGE DE BUSE

3-8

BGLS-DTR6003-LFR

INSTALLATION ET OPÉRATION

3.08 Sélection de la Lame D’alésoir et du

Bloc de Serrage

Pour s’assurer que le nettoyage de la buse et du bec

s’effectue correctement sans modifier l’alignement du bec,

chaque application doit être adaptée au pistolet robotisé,

au bec de contact et à la configuration de buse spécifiques

utilisés. Le tableau ci-dessous aide à sélectionner la lame

d’alésoir la mieux adaptée à l’application envisagée. Le

diamètre externe (D.E.) sélectionné pour la lame d’alésoir

dépend du diamètre interne (D.I.) de la buse utilisée. Le

diamètre interne utilisé pour la lame d’alésoir dépend

quant à lui du diamètre externe du bec de contact.

Figure 7

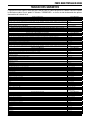

N° de

Pièce

N° de

Commande

D.E.

D’alésoir (A)

D.I.

D’alésoir (B)

Longueur

D’alésoir (C)

Alésage de

Buse

Bec de

Contact

QRC-100 3500-1275 15,7mm 10,7mm 31,7mm 15,9mm A, B, C, & D

QRC-101 3500-1276 12,5mm 8,7mm 31,7mm 12,7mm A & B

QRC-102 3500-1277 12,3mm 8,7mm 28,4mm 12,7mm A & B

QRC-103 3500-1278 9,3mm 7,1mm 23,8mm 9,5mm A

QRC-104 3500-1279 18,6mm 13,5mm 52,8mm 19,1mm A, B, C, & D

QRC-105 3500-1280 15,7mm 8,7mm 31,7mm 15,9mm A & B

QRC-106 3500-1290 9,3mm 6,9mm 23,8mm 9,5mm A

QRC-107 3500-1281 15,3mm 11,1mm 31,7mm 15,9mm A, B, C, & D

QRC-108 3500-1282 12,8mm 8,7mm 32,2mm 15,9mm A & B

QRC-109 3500-1283 15,7mm 8,7mm 31,7mm 15,9mm A & B

QRC-110 3500-1284 15,7mm 7,5mm 31,7mm 15,9mm A & B

QRC-111 3500-1285 18,6mm 7,5mm 46,7mm 19,1mm A & B

QRC-112 3500-1286 15,7mm 9,1mm 25,4mm 15,9mm A, B, & C

QRC-113 3500-1287 18,6mm 9,1mm 46,7mm 19,1mm A, B, & C

QRC-114 3500-1288 15,7mm 9,9mm 31,7mm 15,9mm A, B, C, & D

QRC-115 3500-1289 18,6mm 9,9mm 46,7mm 19,1mm A, B, C, & D

QRC-116 3500-1291 12,5mm 9,12mm 27,4mm 12,7mm A, B, & C

QRC-119 3500-1297 15,7mm 7,9mm 26,7mm 15,9mm A & B

QRC-120 3500-1298 15,7mm 7,9mm 28,6mm 15,9mm A & B

QRC-121 3500-1299 12,3mm 7,9mm 18,5mm 12,7mm A & B

QRC-121S 3500-1274 12,3mm 9,5mm 21,3mm 12,7mm A, B, & C

QRC-122 3500-1260 15,7mm 9,9mm 31,7mm 15,9mm A, B, C, & D

QRC-123 3500-1261 14,2mm 9,9mm 57,4mm 15,9mm A, B, C, & D

QRC-124 3500-1262 12,3mm 8,7mm 21,3mm 12,7mm A & B

QRC-125 3500-1259 12,3mm 9,9mm 31,7mm 12,7mm A, B, C & D

QRC-126 3500-1258 12,3mm 9,1mm 27,4mm 12,7mm A, B, C

QRC-127 3500-1253 13,4mm 9,1mm 27,4mm 15,9mm A, B, C

QRC-ABZ 3500-1273 Adaptateur Permettant D’utilseur des Lames D’alésior Tweco® Robotics sur un Poste

de Nettoyage Binzel

Becs de Contact (Référence Tableau 1)

A 11, 14, 14T, EL11 & AL (O.D. = .250” / 6,3mm)

B 11H, 11RS, 14H. 14RS, 14RZ & AL (O.D. = .283” / 7,1mm)

C EL16, EL16RS, & AL (O.D. = .345” / 8,7mm)

D

16S, 16RS, 16RZ & AL (O.D. = .375” / 9,5mm)

Tableau 1: Lames D’alésoir du QRC™-2000

Tous les postes de nettoyage de buse QRC™-2000 sont

fournis par Tweco Robotics avec une lame d’alésoir

QRC™-100 (15,7 mm D.E. x 10,7 mm D.I.). (Dimensions

du bec de contact page 10.)

POSTE DENETTOYAGE DE BUSE

3-9

BGLS-DTR6003-LFR

INSTALLATION ET OPÉRATION

Le jeu de blocs de serrage constitue l’autre pièce variable

du poste de nettoyage de buse QRC™-2000. Il y a cinq

blocs de serrage disponibles. Voir les tableaux 2 et 3.

Par défaut, le bloc de serrage « B » est assemblé sur

tout poste de nettoyage de buse QRC™-2000. Les blocs

de serrage A, C, D et E sont également fournis avec

l’appareil.

Tableau 2: Liste des Blocs de Serrage du QRC™-2000

Bloc de Serrage D.E. de Buse

QRC2102-A 23,8mm

QRC2102-B 25,4mm

QRC2102-C 27,0mm

QRC2102-D 28,6mm

QRC2102-E 22,2mm

QRC2102-F 20,0mm

Tableau 3: Buses et Blocs de Serrage du Tweco

®

Robotic

Buse D.E. de Buse Bloc d e Serrage

Série REL21 22,2mm QRC-2102-E

Série REL24CT 25,4mm QRC-2102-B

Série RWC24 25,4mm QRC-2102-B

Série RWC26 27,0mm QRC-2102-C

3.09 Séquence de Programmation de la

Commande

Programmer le robot de façon à centrer la buse du pistolet

directement au-dessus de la lame d’alésoir, au-dessus du

QRC™-2000. Insérer la buse à la profondeur requise pour

permettre un nettoyage complet du bec et de la buse sans

endommager les consommables du chalumeau. (Voir la

section 3.11)

À ce moment, la commande du robot doit envoyer le signal

d’initiation du cycle (impulsion de 0,5 à 1,0 seconde) au

QRC™-2000. Le QRC™-2000 serre alors la buse et effectue

le nettoyage.

Une fois que l’alésoir a terminé le cycle de nettoyage, le

poste de nettoyage renvoie un signal de cycle terminé à

la commande du robot. Le chalumeau est alors retiré du

QRC™-2000 et le cycle de travail se poursuit.

3.10 Limiteur de Débit D’air

Le limiteur de débit d’air permet d’ajuster le débit d’alimentation

de la lame d’alésoir. Le niveau des éclaboussures accumulées

détermine le débit d’alimentation nécessaire de la lame

d’alésoir. Plus il y a d’éclaboussures, moins le débit de la

lame d’alésoir utilisé sera rapide. Lorsque les accumulations

d’éclaboussures sont moindres, le débit d’alimentation peut

être défini sur un niveau plus rapide.

Réglage du Limiteur de Débit D’air:

Un limiteur de débit d’air se trouve à l’intérieur de

l’appareil, comme illustré sur le dessin. (Figure 8)

Il se peut que le débit d’alimentation doive être ajusté

selon les diverses applications.

•

•

BOUTON DE

RÉGLAGE

ÉCROU DE

BLOCAGE

AUGMENTER LE DÉBIT

D’ALIMENTATION

RÉDUIRE LE DÉBIT

D’ALIMENTATION

Figure 8

3.11 Buse et Paramètre D’insertion

Tous les postes de nettoyage de buse QRC™-2000 sont

fournis par Tweco Robotics avec la lame d’alésoir QRC™-100

(15,7 mm D.E. x 10,7 mm D.I.) et le bloc de serrage « B »

(QRC™2102-B / 25,4 mm).

S’assurer que la lame d’alésoir et le bloc de serrage sont

adaptés aux besoins de l’application..

Réglage du Chalumeau à L’aide de Calibres:

Les calibres sont disponibles en trois tailles (12,7 mm,

15,9 mm et 19,1 mm), sous forme de jeu sous le numéro

de pièce QRC - pg2.

Déterminer le D.E. de la lame d’alésoir utilisée.

Enfiler l’indicateur approprié sur le D.E. de la lame

d’alésoir.

Visser l’arbre index du bec.

Déterminer le D.E. du bec de contact utilisé.

Enfiler le manchon d’alignement sur l’aiguille.

Abaisser le chalumeau au niveau où le D.I. du bec de

contact touche l’aiguille, pousser le manchon d’alignement

vers le haut et par-dessus le bec de contact jusqu’à

l’indicateur si le chalumeau est réglé sur 90 degrés.

Une fois cela fait, écarter le chalumeau de l’aiguille afin de

laisser suffisamment d’espace pour retirer l’aiguille et le

manchon d’alignement.

Rabaisser le chalumeau au niveau où la buse touche le

haut de l’indicateur

Cela permet au programmateur de régler la course de la

lame d’alésoir dans le cycle de nettoyage.

REMARQUE

Avec une buse à affleurement ou à dépassement,

régler la course de la lame d’alésoir en laissant un

écart entre la buse et le haut du calibre. Buses à

affleurement: laisser un écart de 2,53 mm. Buses

à dépassement: laisser un écart de 7,62 mm.

•

•

•

•

•

•

•

•

•

•

Pour augmenter le débit d’alimentation de la lame

d’alésoir, dévisser l’écrou et tourner le bouton du

limiteur vers la gauche. Une fois le réglage effectué,

bloquer le bouton du limiteur avec l’écrou.

Pour réduire le débit d’alimentation de la lame

d’alésoir, dévisser l’écrou et tourner le bouton du

limiteur vers la droite. Une fois le réglage effectué,

bloquer le bouton du limiteur avec l’écrou.

•

•

POSTE DENETTOYAGE DE BUSE

3-10

BGLS-DTR6003-LFR

INSTALLATION ET OPÉRATION

BEC DE CONTACT

MANCHON D’ALIGNEMENT

ARBRE INDEX DU BEC

INDICATEUR DE PROGRAMMATION

LAME D’ALÉSOIR

BUSE

INDICATEUR DE

PROGRAMMATION

LAME D’ALÉSOIR

Figure 9

Figure 10

POSTE DENETTOYAGE DE BUSE

4-11

BGLS-DTR6003-LFR

CÂBLAGE ET PNEUMATIQUES

SECTION 4:

CÂBLAGE ET PNEUMATIQUES

4.01 Branchement L’atomiseur Anti-projections QRM-100 et QRM-3

Les schémas ci-dessous illustrent les branchements électriques au QRM-100 et au QRM-3.

Dans le cas d’un branchement à courant d’absorption, les fils doivent être branchés comme indiqué. Dans le cas

d’un branchement à courant d’induction, les fils doivent être branchés comme indiqué.

Pour que l’atomiseur anti-projections QRM-100 fonctionne, un signal temporisé de 24 Vcc doit être appliqué sur

le fil noir (de réserve) de la prise d’interface.

•

•

ÉLECTROVANNE DE

MOTEUR ET DE

SERRAGE

ÉLECTROVANNE

DE LEVAGE

DE BROCHE

BROCHE N°5

DISPOSITIF

ANTIPROJECTIONS

24 VCC

DISPOSITIF

ANTIPROJECTIONS

24 VCC

INDUCTION ABSORPTION

4.02 Schéma de Câblage

Figure 12

CONTACTEUR DE FIN DE

COURSE INFÉRIEUR

CONTACTEUR DE

FIN DE COURSE

SUPÉRIEUR

CONTACTEUR

DE FIN DE

COURSE DE

RETOUR DE

SERRAGE

INUTILISÉE

SIGNAL D’INITIATION

COMMUNE

+24 VCC

MÂCHOIRES DESSERRÉES

ÉQUIP. OPTIONNEL

VOIR LE CÂBLAGE

DU CONNECTEUR

À 5 BROCHES

BOUTON DE RÉINITIALISATION

ÉLECTROVANNE DE

MOTEUR ET DE SERRAGE

ÉLECTROVANNE DE

LEVAGE DE BROCHE

ÉQUIP.

OPTIONNEL

BROCHE N° 4

(ORG) SIGNAL

D’INITIATION

BROCHE N°

5 (NR)

OPTION

BROCHE N° 3 (VRT)

MÂCHOIRES

DESSERRÉES

BROCHE N° 2

(RGE) +24 VCC

BROCHE N° 1 (BLC)

COMMUNE

VUE EXTERNE DU CONNECTEUR À 5 BROCHES

BROCHE N°5

BROCHE N°3

BROCHE N°2

ÉLECTROVANNE DE

MOTEUR ET DE

SERRAGE

ÉLECTROVANNE

DE LEVAGE

DE BROCHE

Figure 11: Broche N° 1 en Haut / Broche N° 6 en Bas

POSTE DENETTOYAGE DE BUSE

4-12

BGLS-DTR6003-LFR

CÂBLAGE ET PNEUMATIQUES

4.03 Schémas

Figure 13

RACCORD COUDÉ

1/8-27 NPT X 5/32

RACCORD COUDÉ

1/4-18 NPT X 1/4

ADAPTATEUR DE

TUBE 1/4-18 NPT

X 1/4

COMMANDE

DE DÉBIT

D’ALIMENTATION

ADAPTATEUR DE

TUBE 10-32 X 5/32

COUDÉ DE TUBE

1/8-27 NPT X 1/4 (5)

RACCORD COUDÉ

1/4-18 NPT X 1/4

TUBE 5/32 X RACCORD

COUDÉ 5/32

TUBE 1/4 X RACCORD

COUDÉ 1/4

RACCORD “Y”

DE TUBE 1/4

Figure 14: QRM-100 Figure 15: QRM-3

4.03 QRM-100 et QRM-3

POSTE DENETTOYAGE DE BUSE

5-13

BGLS-DTR6003-LFR

PROGRAMME

SECTION 5:

PROGRAMME

5.01 Programme D’entretien

Le QRC™-2000 doit être soumis à un programme d’entretien

périodique pour optimiser sa durée de vie. Les vérifications

d’entretien suivantes sont requises. Selon l’utilisation de

l’appareil, il se peut que chaque application spécifique requière

un programme plus intensif.

Quotidien

S’assurer que la zone inclinée du boîtier est exempte

d’éclaboussures.

Vérifier visuellement le niveau d’huile dans le réservoir

de lubrifiant.

Hebdomadaire

S’assurer que la zone inclinée du boîtier est exempte

d’éclaboussures.

Vérifier visuellement le niveau d’huile lubrifiante dans le

réservoir de lubrifiant. La durée de vie du moteur à air

dépend d’une alimentation suffisante en huile lubrifiante.

Faire l’appoint d’huile si nécessaire.

Vérifier l’étanchéité des conduites d’air et des

branchements.

Vérifier que les câbles d’interface ne sont ni effilochés ni

mal branchés.

Trimestriel

La durée de vie de la lame d’alésoir QRC™-2000 dépend

de l’application.

Inspecter la lame d’alésoir au moins tous les trois mois

pour s’assurer qu’elle n’est pas émoussée, encrassée

ou cassée.

Vérifier visuellement le niveau d’huile lubrifiante dans le

réservoir de lubrifiant.

S’assurer que la zone inclinée du boîtier est exempte

d’éclaboussures.

Annuel

Nettoyer le bloc de serrage et l’inspecter en vue d’éventuels

signes d’usure excessive. Le remplacer si nécessaire.

Vérifier visuellement le niveau d’huile lubrifiante dans

le réservoir de lubrifiant. Faire l’appoint d’huile si

nécessaire.

Vérifier l’étanchéité des conduites d’air et des

branchements.

Vérifier que les câbles d’interface ne sont ni effilochés ni

mal branchés.

Déposer la plaque supérieure et appliquer de la graisse

sur les porte-cames des plaques supérieure (de support

en V) et latérale.

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

5.02 Instructions de Remplacement des

Composants

Contacteurs de Fin de Course Supérieur, Inférieur et

de Mâchoires

Avant de remplacer les contacteurs de fin de course, s’assurer

que l’alimentation en air est coupée et que l’appareil est hors

tension et débranché des sources d’alimentation électrique

et en air.

Pour remplacer un contacteur de fin de course, desserrer les

vis qui retiennent le support de contacteur au collecteur.

Débrancher les fils du contacteur de fin de course à

remplacer.

Retirer l’écrou qui retient le contacteur de fin de course

au support de contacteur.

Remettre le contacteur de fin de course en place en suivant

la procédure dans l’ordre inverse

REMARQUE

Veiller à consulter le schéma de câblage

pour le débranchement et rebranchement du

contacteur de fin de course. Les contacteurs

de fin de course sont réglés en usine. Si un

réglage s’avère nécessaire, contacter le service

technique de l’usine.

Bouton de Réinitialisation

Dévisser l’écrou qui retient le contacteur de fin de

course au support.

Débrancher les fils de la carte de circuit imprimé et

effectuer le remplacement.

REMARQUE

Veiller à consulter le schéma de câblage pour

le débranchement et rebranchement du bouton

de réinitialisation.

•

•

•

•

•

•

Carte dU Circuit Imprimé

Avant de remplacer la carte du circuit imprimé, s’assurer

que l’alimentation en air est coupée et que l’appareil est

hors tension et débranché des sources d’alimentation

électrique et en air.

Remplacer la carte de circuit imprimé comme suit:

Une fois les sources d’alimentation électrique et en

air débranchées du QRC™- 2000, débrancher tous

les connecteurs de la carte avec précaution.

Desserrer les deux vis situées sur la carte du circuit

imprimé. (Fig. 16). La carte du circuit imprimé peut

maintenant être remplacée.

•

•

Figure 16

CONTACTEUR DE

FIN DE COURSE

INFÉRIEUR

VIS DU

SUPPORT

ÉCROU DE

BLOCAGE

SUPPORT

DE

CONTACTEUR

CONTACTEUR

DE FIN DE

COURSE DE

SERRAGE

DES

MÂCHOIRES

BOUTON DE

RÉINITIALISATION

CONTACTEUR

DE FIN DE

COURSE

SUPÉRIEUR

POSTE DENETTOYAGE DE BUSE

5-14

BGLS-DTR6003-LFR

PROGRAMME

Bloc de Serrage

Avant de remplacer le bloc de serrage, s’assurer que

l’alimentation en air est coupée et que l’appareil est hors

tension et débranché des sources d’alimentation électrique

et en air.

Le remplacement du bloc de serrage du QRC™-2000

peut être rendu nécessaire du fait du type d’application

ou de l’usure normale. Il y a cinq blocs de serrage

disponibles.

ISOLATEUR DE

LA CARTE DE

CIRCUIT IMPRIMÉ

VIS AUTOTARAUDEUSE N°

10 X 1/2 IN. DE LONG (2)

CONTACTEUR

SW1

CONTACTEUR

SW2

CARTE DE

CIRCUIT

IMPRIMÉ

CONNECTEUR J5

Figure 17

CONNECTEUR J4

CONNECTEUR J3

CONNECTEUR J1

CONNECTEUR J2

Tableau 4: Liste des Blocs de Serrage du Qrc™-2000

Bloc de Serrage D.E. de Buse

QRC2102-A 23,8mm

QRC2102-B 25,4mm

QRC2102-C 27,0mm

QRC2102-D 28,6mm

QRC2102-E 22,2mm

QRC2102-F 20,0mm

Le bloc de serrage « B » est assemblé d’office sur tout poste

de nettoyage de buse QRC™-2000. Les blocs de serrage A,

C, D, et E sont également fournis avec l’appareil.

PIÈCE

D’ÉCARTEMENT DE

POSITIONNEMENT

BLOC DE

SERRAGE

GOUPILLE DE

POSITIONNEMENT

DU BLOC DE

SERRAGE

LAME

D’ALÉSOIR

VIS DE LA

PLAQUE

SUPÉRIEURE (7)

Figure 18

Retirer les sept vis de la plaque supérieure.

Déposer la plaque supérieure du poste de

nettoyage.

Soulever et tourner le bloc de serrage de façon

à ce que les tailles souhaitées soient en face des

mâchoires.

Nettoyer soigneusement les composants et les

lubrifier à la graisse avant de les remonter.

REMARQUE

Les numéros de pièce sont estampillés sur les

blocs de serrage. Pour le diamètre externe de

la buse, voir le Tableau 2: Liste des Blocs de

Serrage du QRC™-2000.

•

•

•

•

Lame D’alésoir du QRC™-2000

Pour retirer la lame d’alésoir, placer la clé de serrage

de 14 mm (n° de pièce QRC™-440) sur les méplats

hexagonaux à l’extrémité de l’arbre d’extension et la

clé QRC™-441 en haut de la lame d’alésoir.

Pour retirer la lame, la tourner vers la gauche (vu

de dessus). Un effort important peut être requis

pour desserrer la lame d’alésoir car elle se serre

automatiquement lorsque l’alésoir fonctionne.

Voir le Tableau 1 pour les options de lames

d’alésoir.

•

•

•

CLÉ À MANCHE EN T

LAME D’ALÉSOIR

CLÉ DE SERRAGE

DE 9/16 IN.

Figure 19

MISE EN GARDE

Ne pas activer les contacteurs d’induction et

d’absorption du la carte de circuit imprimé

sous tension. Cela endommagerait le matériel.

Ne déplacer les contacteurs que lorsque la

tension est coupée.

Installer la nouvelle carte de circuit imprimé sur

l’isolateur de la carte.

Une fois cela fait, resserrer les deux vis de montage

de la carte de circuit imprimé.

Rebrancher les connecteurs en s’aidant du schéma

de câblage pour s’assurer que les branchements

sont effectués correctement.

•

•

•

POSTE DENETTOYAGE DE BUSE

5-15

BGLS-DTR6003-LFR

PROGRAMME

Solénoïdes D’alimentation en Air

Avant de remplacer les solénoïdes d’alimentation

en air, s’assurer que l’alimentation en air est coupée

et que l’appareil est hors tension et débranché des

sources d’alimentation électrique et en air.

Voir la section 5.3 pour retirer la carte de circuit

imprimé.

Retirer et remplacer les solénoïdes un à un.

Desserrer les deux vis du solénoïde d’alimentation

en air et débrancher les capuchons de connexion.

Retirer le solénoïde.

Poser le solénoïde neuf avec un joint et le rebrancher.

Répéter la procédure pour l’autre solénoïde

d’alimentation en air.

•

•

•

•

•

REMARQUE

Veiller à consulter les schémas pneumatique

et de câblage pour le débranchement et

rebranchement des solénoïdes d’alimentation

en air.

JOINT

SOLÉNOÏDE

D’ALIMENTATION

EN AIR

VIS M3 X 0,5

SOLÉNOÏDE

D’ALIMENTATION

EN AIR

FILS

ÉLECTRIQUES

Figure 20

5.03 Réglage Manuel

Pour utiliser le poste de nettoyage de buse QRC™-2000

en mode manuel (sans électricité), brancher l’arrivée d’air

à l’emplacement approprié et actionner manuellement

les deux boutons des limiteurs d’air situés sur les

électrovannes.

Chaque électrovanne est munie d’un bouton rouge.

Appuyer sur chacun d’eux pour activer manuellement

l’appareil.

A) Le bouton de la valve à air situé à gauche active

the mouvement verticale de la lame d’alésoir. Le

bouton de la valve à air situé à droite active la

rotation et le serrage.

B) Le bouton de limiteur d’air de droite actionne la

rotation et le serrage.

REMARQUE

Avant d’utiliser l’appareil en mode manuel,

enfoncer le bouton de réinitialisation pour

réinitialiser tous les circuits.

ÉLECTROVANNE

BOUTON DE GAUCHE

(ACTIVATION DE

RELEVAGE ET

ABAISSEMENT DE LA

LAME D’ALÉSOIR)

RBOUTON DE

DROITE (ACTIVATION

DE ROTATION ET

SERRAGE)

Figure 21

POSTE DENETTOYAGE DE BUSE

6-16

BGLS-DTR6003-LFR

DÉPANNAGE

SECTION 6:

DÉPANNAGE

Problème Cause Solution

Les LED n’émettent aucun

signal

1. L’appareil est hors tension. 1. Mettre l’appareil sous tension.

2. L’appareil n’est pas alimenté en air. 2. Activer l’alimentation en air.

3. La tension d’entrée est incorrecte. 3. Vérifier la tension d’entrée et la modifier

si nécessaire.

La lame d’alésoir/le moteur

à air s’arrête en cours de

fonctionnement (voir aussi

« Fonctions pneuma-tiques

défectueuses »)

1. Le débit d’alimentation de la lame

est trop rapide.

1. Réduire le débit d’alimentation de la ame

(voir la section 3.10).

2. Accumulation excessive

d’éclaboussures.

2. Nettoyer la zone concernée et régler les

paramètres de soudage. Appliquer une

quantité (plus importante) d’agent anti-

projections. Nettoyer plus souvent.

3. Alimentation en air incorrecte. 3. Ajuster l’alimentation en air (voir la

section 3.03).

Fonctions pneumatiques

défectueuses

1. Alimentation en air incorrecte. 1. Ajuster l’alimentation en air (voir la

section 3.03).

2. Conduite d’air endommagée ou

obstruée et fuites d’air.

2. Vérifier l’étanchéité des conduites et les

remplacer si nécessaire.

3. Bouton de réinitialisation

défectueux

3. Réparer ou remplacer le bouton de

réinitialisation.

Lame d’alésoir cassée

1. Diamètre de la lame d’alésoi rou

du bloc de serrage.

1. Vérifier la taille (voir la section 3.08).

2. Débit d’alimentation de la lame

d’alésoir trop rapide.

2. Réduire le débit d’alimentation de la lame

(voir la section 3.10).

3. A c c u m u l ati o n e x c e s s i ve

d’éclaboussures.

3. Nettoyer la zone concernée et régler les

paramètres de soudage. Appliquer une

quantité (plus importante) d’agent anti-

projections. Nettoyer plus souvent.

La lame d’alésoir reste en

position de repos

1. Vérin de relevage ou conduites

d’air endommagé(es).

1. Identifier et remplacer les composants

défectueux sur le vérin de relevage ou

les conduites d’air.

2. Solénoïde de relevage défectueux

oucontaminé.

2. Vérifier les électrovannes (voir la

section6). Réparer ou remplacer le

solénoïde défectueux.

3. Bouton de réinitialisation défectueux.

3. Remplacer le bouton de réinitialisation.

4. Contacteur de fin de course

endommagé.

4. Identifier et remplacer le contacteur

défectueux.

La lame d’alésoir reste en

position relevée

1. Lame d’alésoir bloquée. 1. Appuyer sur le bouton de réinitialisation

et inspecter la lame d’alésoir.

2. Solénoïde d’alimentation en air

défectueux.

2. Remplacer le solénoïde d’alimentation

en air.

3. Vérin de relevage incorrect ou sale. 3. Réparer ou remplacer le vérin.

4. Le signal d’initiation de cycle reste

activé.

4. Ajuster la programmation du cycle de

nettoyage.

5. Contacteur de fin de course

défectueux.

5. Remplacer le contacteur de fin de

course.

Le signal de cycleterminé ne

s’active pas

1. Contacteur de fin de course

défectueux sur le vérin de relevage

ou de serrage.

1. Remplacer ou réaligner le(s)

contacteur(s).

2. Branchement incorrect de l’appareil. 2. Vérifier le câblage (voir la section 3.04).

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

Tweco Robotics QRC™-2000 Nozzle Cleaning Station Guide d'installation

- Taper

- Guide d'installation

Documents connexes

-

Tweco Robotics QRP-IN TCP Check Tool Guide d'installation

Tweco Robotics QRP-IN TCP Check Tool Guide d'installation

-

Tweco Robotics QRM-3 Anti-Spatter Sprayer Guide d'installation

-

Tweco Robotics QRC™-2000 Nozzle Cleaning Station Guide d'installation

Tweco Robotics QRC™-2000 Nozzle Cleaning Station Guide d'installation

-

Tweco Robotics QRM-100 Anti-Spatter Mist Applicator Guide d'installation

Tweco Robotics QRM-100 Anti-Spatter Mist Applicator Guide d'installation

-

Tweco Robotics QWT-3 Quick Wire Trim Unit Guide d'installation

Tweco Robotics QWT-3 Quick Wire Trim Unit Guide d'installation

-

Tweco Robotics QCT-1 Conductor Tube Alignment Fixture Guide d'installation

Tweco Robotics QCT-1 Conductor Tube Alignment Fixture Guide d'installation

-

Tweco Robotics QFA600 QFW600 Quick Fixed Automation Direct Plug Torches Guide d'installation

Tweco Robotics QFA600 QFW600 Quick Fixed Automation Direct Plug Torches Guide d'installation

-

Tweco Robotics RDM-2000 Robotic Deflection Mount Guide d'installation

Tweco Robotics RDM-2000 Robotic Deflection Mount Guide d'installation

-

Tweco Robotics QWT-120 Wire Cutting Station Guide d'installation

Tweco Robotics QWT-120 Wire Cutting Station Guide d'installation

-

Tweco Robotics Quick Robotic Torch Guide d'installation

Tweco Robotics Quick Robotic Torch Guide d'installation