40242PA JANUARY 2012

1

MAINTENANCE & OPERATING

INSTRUCTIONS

For

DIXON DBC 3” SERIES DRY DISCONNECTS

Model Numbers

For Sales & Service Contact

U S A:

Dixon Valve & Coupling Company

Chestertown, Maryland

Phone: 410-778-2000

Fax: 410-778-4702

Toll Free: 800-355-1991

CANADA:

Dixon Group Canada Limited

Barrie, Ontario

Phone: 705-436-1125

Fax: 705-436-6251

Toll Free: 800-355-1991

DBC61-300 ........ 3” Buna Seal, Alum / SST Internals

DBC62-300 ........ 3” Viton Seal, Alum / SST Internals

DBC63-300 ........ 3” PTFE & Kalrez Seals, Alum / SST Internals

DBC64-300 ........ 3” EPDM Seal, Alum / SST Internals

DBC69-300 ........ 3” Viton-B Seal, Alum / SST Internals

DBC71-300 ........ 3” Buna Seal, Stainless Steel

DBC72-300 ........ 3” Viton Seal, Stainless Steel

DBC73-300 ........ 3” PTFE Encapsulated Silicone & Kalrez Seal, Stainless Steel

DBC74-300 ........ 3” EPDM Seal, Stainless Steel

DBC76-300 ........ 3” Kalrez & PTFE Seals, Stainless Steel

DBC77-300 ........ 3” PTFE Encapsulated Viton &Kalrez Seal, Stainless Steel

DBC77-300-GL.. 3” PTFE Encapsulated Viton &Kalrez Seal, Stainless Steel, Greaseless

DBC79-300 ........ 3” Viton-B Seal, Stainless Steel

Aluminum

Stainless Steel

40242PA 2 JANUARY 2012

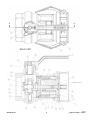

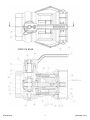

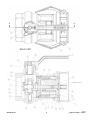

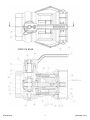

BASIC UNIT

40242PA 3 JANUARY 2012

OPERATING INSTRUCTIONS:

These products are designed to operate as Dry Disconnect cam and groove couplings. They are to

be used in place of standard cam and groove couplings when it is desired to prevent product from

spilling from the fittings upon disconnect. This product is not intended to be the primary flow control

or flow shut off device. Just as with standard cam and groove fittings, it is intended that a flow

control and flow shutoff valve will be installed in the system.

To use these fittings, attach the coupler to the mating adapter by opening the two cam arms,

sliding the coupler over the mating adapter and closing the two cam arms. This operation is similar

to using standard cam and groove fittings. Make certain that both cam arms are fully closed.

To open the fittings, rotate the lever on the coupler approximately 190° counterclockwise until it

moves into an over center position and remains in place. At this time, the flow control valve can be

opened to transfer product.

After the product has been transferred, close the flow control valve, then rotate the coupler lever

clockwise until it returns to its over center closed position and remains in place. Open the cam

arms and rotate them to the full open position. If the coupler lever will not remain in the closed

position on its own, do not disengage the cam arms until the piping system and hoses have been

drained.

Care must be taken in the design of the piping system to avoid trapping liquid between a shut off

valve and a Dry Disconnect Coupler or Adapter. If liquid is trapped in this manner and the

temperature increases, the pressure in the closed volume will rise dramatically and the Dry

Disconnect fitting will be damaged.

DISASSEMBLY INSTRUCTIONS:

1. Remove MAIN GASKET from BODY. If MAIN GASKET is a PTFE Encapsulated style, it is

acceptable to leave the MAIN GASKET in place.

2. Insert a BLANK ADAPTER (an adapter end from a DBA style Dry Disconnect Adapter) into

the coupler and close the CAM ARMS.

3. Remove the SCREW from the center of the POPPET. Discard the O-RING found under the

head of the SCREW.

4. Loosen the SET SCREW found in the center of the POPPET using a 5/16” hex key. Do not

remove the SET SCREW.

5. Rotate LEVER to the open position and unthread the POPPET from the POPPET STEM.

6. The next step is to remove the SEAL CYLINDER. Follow these instructions carefully to

avoid injury and damage to the product. Keep your face and head off to the side of the open

end of the coupler body. DO NOT look directly down into the POPPET area of the coupler. If

the SEAL CYLINDER is released un-expectedly, injury will result.

40242PA 4 JANUARY 2012

a. While maintaining 50 to 55 pounds of force against the SEAL CYLINDER, open the

two CAM ARMS and rotate and hold in the full open position using your fingers and

thumb of the hand not pressing down on the BLANK ADAPTER.

b. With the two CAM ARMS held open, slowly decrease the holding force on the BLANK

ADAPTER allowing it to move out of the BODY.

c. WARNING, the guide BUTTONS on the SEAL CYLINDER may temporarily catch on

the O-RING that seals the SEAL CYLINDER. DO NOT remove all holding force on

the BLANK ADAPTER until the guide BUTTONS are free and clear of the SEAL

CYLINDER O-RING.

d. If the guide BUTTONS prevent the SEAL CYLINDER from releasing from the BODY,

gently move the SEAL CYLINDER in an orbital fashion while pressing the SEAL

CYLINDER down into the BODY and then allowing it to come back into contact with

the O-RING.

e. If you are unable for any reason to remove the SEAL CYLINDER, depress the SEAL

CYLINDER back into the BODY and re-secure the BLANK ADAPTER using the CAM

ARMS. Never allow a partially disassembled unit to remain unattended. The SEAL

CYLINDER could be ejected from the body unexpectedly and cause injury.

7. Remove the SEAL CYLINDER and SPRING from the BODY. If you are repairing the SEAL

CYLINDER NOSE SEAL, discard the SEAL CYLINDER if it has a molded on NOSE SEAL.

If the NOSE SEAL is a separate PTFE piece, then just the PTFE NOSE SEAL needs to be

discarded.

8. Remove and discard the BUSHING inside of the SEAL CYLINDER if it is worn and is being

replaced. Remove and discard the guide BUTTONS on the outside of the SEAL CYLINDER

if they need to be replaced.

9. Remove the O-RING in the BODY that seals the SEAL CYLINDER if it is being replaced. A

small brass hook may be used to extract this seal. Take care not to scratch the sealing

surfaces inside of the O-RING groove or the SEAL CYLINDER bore.

10. Remove the spring seat WASHER from the body. Keep this part for reuse.

11. Remove the COTTER PIN from the main SHAFT and discard. This COTTER PIN is located

between the YOKE and BODY.

12. Remove the LEVER from the main SHAFT. It may be necessary to gently pry the LEVER

from the CAM SHAFT using the blade of a screwdriver. It may also be helpful to insert the

blade of a screwdriver into the slot of the LEVER to spread the LEVER open.

13. Unthread the STUFFING BOX from the BODY. Take care not to scratch the sealing

surfaces inside of the STUFFING BOX

14. You may remove and discard the O-RING on the STUFFING BOX as well as the BEARING

if these are items that are being replaced due to wear. The BEARING is pressed in place so

you will need to use a pin with shoulder to remove the BEARING.

15. Remove the main SHAFT from the BODY by sliding it out from the YOKE.

16. Remove the Yoke and POPPET STEM from the body.

40242PA 5 JANUARY 2012

REASSEMBLY INSTRUCTIONS:

Prior to reassembly, inspect all components for damage especially scratches to the sealing

surfaces. Pay close attention to the BODY, POPPET, SEAL CYLINDER, STUFFING BOX, and

main SHAFT. If you are re-using any seals, inspect them to make sure there are no cracks or

locations showing wear. When in doubt, it is often better to replace a seal at this stage rather than

tear the unit down again.

CAUTION: All lubricants used in the assembly of Dry Disconnects must be compatible with

the seal material used and also with the commodity being transferred through these fittings.

1. Assemble two CAM ARMS to the BODY using two pins. Position the CAM ARMS between

the ears in the BODY and hammer two pins through the holes in the BODY ears and CAM

ARMS.

2. Press the flanged BEARING into the STUFFING BOX with the BEARING flange located

away from the STUFFING BOX hex end. Use red Loctite #277 on the BEARING prior to

pressing into place. Take care not to get the Loctite on the inside of the BEARING.

3. Install the O-RING over the STUFFING BOX threads and seat against the hex shoulder.

4. Lubricate the STUFFING BOX O-RING and insert into the STUFFING BOX.

5. Place the spring seat WASHER through the coupler end of the body. Two large tabs on

WASHER fit into slots in the BODY and point toward the threaded end.

6. Insert the SEAL CYLINDER O-RING into the groove in the BODY. Apply a liberal coating of

grease to the O-RING and to the bore of the BODY where the SEAL CYLINDER will be

placed.

a. If the unit uses a PTFE O-RING, take care not to crease the O-RING when inserting it

into the BODY groove. The O-RING should be lubricated and inserted into the BODY

bore such that the O-RING goes past the groove. Then the O-Ring is pulled back up

into the groove and worked around until it is in the groove.

7. Insert the SPRING into the BODY centering it over the 4 tabs on the spring seat WASHER.

8. Press new guide BUTTONS into the outside diameter of the SEAL CYLINDER and apply a

liberal coating of grease to the SEAL CYLINDER outside diameter.

a. If unit uses a PTFE NOSE SEAL, insert that NOSE SEAL into the end of the SEAL

CYLINDER.

9. Insert the BUSHING inside of the SEAL CYLINDER.

10. Place the metal SPRING GUIDE into the SPRING such that the flange rests on top of the

SPRING.

40242PA 6 JANUARY 2012

11. Place the assembled SEAL CYLINDER over the SPRING.

12. Center the BLANK ADAPTER on the SEAL CYLINDER and while holding the CAM ARMS

open, press the SEAL CYLINDER into the BODY using an orbital motion to ease the SEAL

CYLINDER BUTTONS past the O-RING in the BODY.

13. While holding the SEAL CYLINDER securely against the SPRING force, close the CAM

ARMS. You can now release the force on the BLANK ADAPTER.

14. Insert the POPPET through the opening in the BLANK ADAPTER and into the SEAL

CYLINDER.

15. Make sure the BUSHING is still in the hole in the BODY opposite of the STUFFING BOX.

16. Insert the YOKE and POPPET STEM assembly through the threaded end of the BODY and

while holding the POPPET thread the POPPET STEM into the POPPET a few turns.

17. Insert the main SHAFT through the square holes in the YOKE and into the BUSHING in the

BODY. You may need to rotate and move the POPPET up and down in the BODY and

rotate the YOKE in order to get the end of the main SHAFT installed.

18. If the BODY is stainless steel, apply “Never Seize” to the STUFFING BOX threads. Install

the assembled STUFFING BOX over the end of the main SHAFT and tighten into the

BODY. Take care not to damage the O-RING in the STUFFING BOX as it slides onto the

main SHAFT.

19. Install the LEVER onto the hex end of the main SHAFT. The small gap on the main SHAFT

hex, points toward the portion of the LEVER that your hand will grip.

20. Insert the GROOVE PIN into the hole in the LEVER until it has gone past the gap in the

LEVER and into the hole on the opposite side of the LEVER. Do not hammer the pin into

place at this time.

21. Slide the LOCK WASHER over the LEVER SCREW and apply “Never Seize” to the LEVER

SCREW.

22. Install the SCREW into the LEVER and tighten firmly to squeeze the LEVER against the hex

of the CAM SHAFT.

23. Hammer the GROOVE PIN into the LEVER until flush.

24. Turn the coupler so that you can look into the open end nearest the LEVER.

25. Insert the COTTER PIN into the hole in the main SHAFT and using the LEVER to rotate the

CAM SHAFT as needed, completely flair the COTTER PIN.

26. Adjust the POPPET by rotating the LEVER to the open position and rotating the POPPET

left or right to increase or decrease the compression on the SEAL CYLINDER. The

POPPET is properly adjusted when the seal on the SEAL CYLINDER is just barely

separated from the face of the BLANK ADAPTER (about 1/32”) when the coupler LEVER is

rotated to the closed position. There will be a noticeable ‘over center’ feel to the lever as it

40242PA 7 JANUARY 2012

enters its closed position. The LEVER should tend to stay closed when rotated to its closed

position. If it does not, open the LEVER and readjust the POPPET by threading it down

further into the BODY then repeat this step.

27. With the POPPET correctly adjusted, tighten the SET SCREW in the POPPET securely

against the YOKE. This requires 55 FT-LB of torque. This is necessary to prevent the

POPPET from rotating out of adjustment.

28. Install the O-RING under the head of the POPPET SCREW. Apply “Never Seize” to the

SCREW and tighten into the POPPET

29. With the coupler in the closed position, unlock and open the CAM ARMS and remove the

BLANK ADAPTER

30. Install the main GASKET.

31. While holding the coupler BODY firmly, push the LEVER towards the open position and

allow the coupler to open itself using the spring force against the SEAL CYLINDER. The

coupler should ‘snap’ to the open without delay and the SEAL CYLINDER movement should

remain in contact with the POPPET movement. If the SEAL CYLINDER separates from the

POPPET or if the movement is ‘sluggish’, do not return this unit to service.

40242PA 8 JANUARY 2012

TEST PROCEDURE:

The procedure for testing these products involves applying pressure to the coupler, submerging the

coupler under water and checking for the appearance of bubbles. Generally the appearance of

bubbles indicates a leak and is cause for rejection. There is often trapped air in various parts of the

unit so the tester needs to make sure that the bubbles being seen are a leak (a steady repeating

bubbling pattern) and not merely trapped air being released.

CAUTION: Safety glasses must always be worn when using compressed air

for any testing.

CAUTION: Never rotate the LEVER to the open position while the coupler is

under pressure and not coupled to a Dry Disconnect Adapter. This action can

cause the LEVER to rapidly rotate and cause injury.

1. Install a test plug with air line adapter into the threaded end of the coupler.

2. With LEVER in closed position, pressurize the coupler to between 3 P.S.I.G. and 5 P.S.I.G.

Submerge under water and check for leaks. (Low Pressure Closed)

3. Remove pressure and rotate LEVER to the open position.

4. Pressurize the coupler to between 3 P.S.I.G. and 5 P.S.I.G. Submerge under water and

check for leaks. (Low Pressure Open)

5. Increase pressure to 30 P.S.I.G. while still under water and check for leaks. (High Pressure

Open)

6. Remove pressure, remove unit from water and close LEVER.

7. Pressurize the unit to 30 P.S.I.G. Submerge under water and check for leaks. (High

Pressure Closed)

8. Remove all pressure from the coupler and remove from the water.

9. Install a Dry Disconnect Adapter equipped with a plug in its threaded end. Make sure both

CAM ARMS are closed and locked.

10. Rotate the LEVER to its open position and apply between 3 P.S.I.G. and 5 P.S.I.G. to the

coupler.

11. Submerge under water and check for leaks at the MAIN GASKET. (Coupler to Adapter

interface) DO NOT CLOSE LEVER!

12. Increase pressure to 30 P.S.I.G. while still under water and check for leaks at the MAIN

GASKET. (Coupler to Adapter interface) DO NOT CLOSE LEVER!

40242PA 9 JANUARY 2012

13. Remove all pressure from the coupler. Remove from the water. Disconnect the air line from

the test plug in the coupler.

14. Rotate the Lever to the closed position.

15. Unlock and open the CAM ARMS and remove the Dry Disconnect Adapter.

REPAIR KITS:

REPAIR PARTS KITS FOR 3” CAM AND GROOVE DRY DISCONNECT COUPLERS (DBC SERIES)

BASE KIT #

SIZE

REPAIR KIT

QTY

ITEM #

DESCRIPTION

ADDITIONAL DESCRIPTION

ALL SEALS

DBCX1

300

RK1

1

20

O-RING

STUFFING BOX TO MAIN SHAFT

BUNA-N

1

21

O-RING

STUFFING BOX TO BODY

1

22

O-RING

SEAL CYL TO BODY

1

25

GASKET

MAIN CAM & GROOVE GASKET

1

23

O-RING

POPPET SCREW SEAL

DBCX2

300

RK1

1

20

O-RING

STUFFING BOX TO MAIN SHAFT

VITON

1

21

O-RING

STUFFING BOX TO BODY

1

22

O-RING

SEAL CYL TO BODY

1

25

GASKET

MAIN CAM & GROOVE GASKET

1

23

O-RING

POPPET SCREW SEAL

SEAL CYLINDER

DBC61

300

RK2

1

3

SEAL CYL

ALUM & BUNA

1

10

BUSHING

8

26

BUTTONS

DBC62

300

RK2

1

3

SEAL CYL

ALUM & VITON

1

10

BUSHING

8

26

BUTTONS

40242PA 10 JANUARY 2012

MAIN GASKET

DBCX1

300

RK3

1

25

GASKET

MAIN CAM & GROOVE GASKET

BUNA-N

DBCX2

300

RK3

1

25

GASKET

MAIN CAM & GROOVE GASKET

VITON

LINK, YOKE & STEM SUB ASSY

DBCXX

300

RK4

2

32

CLEVIS PIN

2

33

COTTER PIN

1

5

STEM

1

7

LINK

1

6

YOKE

STUFFING BOX

DBCXX

300

RK5

1

12

STUFFING BOX

1

13

BEARING

PRESSED IN STUFFING BOX

1

21

O-RING

STUFFING BOX TO BODY

LEVER (HANDLE)

DBCXX

300

RK6

1

9

LEVER

1

28

GROOVE PIN

1

29

LOCKWASHER

1

30

SCREW

MAIN SHAFT

DBCXX

300

RK7

1

8

MAIN SHAFT

1

27

COTTER PIN

1

15

BEARING

INSTALLED IN BODY @ END OF SHAFT

1

14

RETAINER

MAIN SPRING

DBCXX

300

RK8

1

17

SPRING

POPPET

DBCXX

300

RK9

1

2

POPPET

1

18

SCREW

1

19

SET SCREW

1

23

O-RING

40242PA 11 JANUARY 2012

DIXON WARRANTY:

For Warranty Information, please refer to the inside back cover of the latest Dixon

Catalogue.

Waste Disposal

"Kalrez" perfluoroelastomer semifinished parts and shapes

generally may be disposed of by landfill or incineration,

but any disposal method selected must be in accordance with

applicable federal, state/provincial and local regulations.

If incineration is employed, the incinerator must be capable

of scrubbing out acidic combustion products. Note:

Semifinished parts and shapes made from compounds 1058 and

3065 contain lead oxide and particular requirements may

apply (see, e.g., 40 C.F.R. 261.24). A waste generator

should perform a waste characterization before disposing and

manage and dispose in accordance with all potentially

applicable laws and regulations including the Resource

Conservation and Recovery Act.

Entretien & mode d’emploi

pour

RACCORDS RAPIDES POUR TRANSFÈRE

SÉCURISÉ SÉRIE DBC DIXON DE 3”

DBC61-300 ...... Joint de Buna de 3”, Alum / Intérieur en acier inoxydable

DBC62-300 ...... Joint de Viton de 3”, Alum / Intérieur en acier inoxydable

DBC63-300 ...... Joint de PTFE & Kalrez de 3”, Alum / Intérieur en acier inoxydable

DBC64-300 ...... Joint de EPDM de 3”, Alum / Intérieur en acier inoxydable

DBC69-300 ...... Joint de Viton-B de 3”, Alum / Intérieur en acier inoxydable

DBC71-300 ...... Joint de Buna de 3”, acier inoxydable

DBC72-300 ...... Joint de Viton de 3”, acier inoxydable

DBC73-300 ...... Joint de Silicone avec PTFE encapsulé de 3”, acier inoxydable

DBC74-300 ...... Joint de EPDM de 3”, acier inoxydable

DBC76-300 ...... Joint de PTFE & Kalrez de 3”, acier inoxydable

DBC77-300 ...... Joint de Viton & Kalrez avec PTFE encapsulé de 3”, acier inoxydable

DBC77-300-GL Joint de Viton & Kalrez avec PTFE encapsulé de 3”, acier inoxydable, sans graisse

DBC79-300 Joint de Viton-B de 3”, acier inoxydable

E-U:

Dixon Bayco USA

Chestertown, Maryland

Téléphone : 410-778-2000

Fax: 410-778-4702

Sans frais: 800-355-1991

E-mail: dixonbayco@dixonvalve.com

www.dixonbayco.com

Canada:

Dixon Group Canada Limited

Innisfil (Barrie), Ontario

Téléphone: 705-436-1125

Fax: 705-436-6251

Sans frais: 877-963-4966

E-mail: isales@dixongroupcanada.com

www.dixongroupcanada.com

Mexique:

Dixva, S. de R.L. de C.V.

Monterrey, N.L

Téléphone: 01-800-00-DIXON (34966)

Fax: 01-81-8354-8197

E-mail :contactenos@dixonvalve.com.mx

www.dixonvalve.com

Europe:

Dixon Group Europe Ltd

Preston, England

Téléphone +44 (0)1772 323529

Fax: +44 (0)1772 314664

E-mail: enquiries@dixoneurope.co.uk

www.dixoneurope.co.uk

Asie et Pacifique:

Dixon (Asia Pacific) Pty Ltd

Wingfield, South Australia

Téléphone +61 8 8202 6000

Fax: +61 8 8202 6099

E-mail:enquiries@dixonvalve.com.au

www.dixonvalve.com.au

Pour vente & service contactez

40242PA(fr) 1 JANVIER 2012

PIÈCE DE BASE

40242PA(fr) 2 JANVIER 2012

INSTRUCTION DE FONCTIONNEMENT:

Ces produits sont conçus pour fonctionner comme des raccords rapides came et groove pour des

transfères sécurisé. Ils doivent être utilisés à la place des raccords came & groove afin d’empêcher

des renversements pendant les déconnexions. Ce produit n’est pas conçu pour être le contrôle

de débit primaire ou un appareil d’arrêt de débit. Tout comme les raccords came et groove

standards, il est prévu qu’un contrôle de débit et une valve d’arrêt seront installés dans le

système.

Pour utiliser ses raccords, attachez le raccord d’accouplement de l’adaptateur en ouvrant les deux

bras de came, glissez le coupleur sur l’adaptateur et en fermant les deux bras de came. Cette

opération est similaire à l’utilisation d’un raccord came and groove. Assurez-vous que les deux

bras soient fermés et verrouillés.

Pour ouvrir les raccords, tournez le levier sur le coupleur à approximativement 190° au sens

contraire des aiguilles d’une montre jusqu’à ce qu’il se déplace dans une position par-dessus le

centre et qu’il reste en place. À ce point, la valve de contrôle de débit peut s’ouvrir pour transférer

le produit.

Après que le produit ait été transféré, fermez la valve de contrôle de débit, ensuite tournez le levier

du coupleur au sens des aiguilles d’une montre jusqu’à ce qu’il retourne dans une position par-

dessus le centre et reste en place. Débarrez les bras de came et tournez-les dans la position

ouverte en utilisant les anneaux comme assistance si nécessaire. Si le levier du coupleur ne reste

pas en position fermée seul ne relâchez pas les bras de came jusqu’à ce que le système de

tuyauterie et le boyau soient vidés.

Des précautions doivent être prises dans la conception de la tuyauterie pour éviter de piéger les

liquides entre la valve de fermeture et le coupleur ou l’adaptateur pour transfère. Si le liquide est

piégé et la température augmente, la pression augmentera énormément et le raccord rapide pour

transfère sécurisé pourrait être endommagé.

INSTRUCTION DE DÉSASSEMBLAGE:

1. Retirez le joint principal de la pièce. Si le joint principal est en PTFE encapsulé, il est

acceptable de garder le joint principal en place.

2. Insérez un adaptateur (un adaptateur style DBA pour raccord rapide pour transfère

sécurisé) dans le coupleur et fermez le bras de came.

3. Retirez la vis du centre du clapet. Jetez le joint torique trouvé sous la tête de la vis.

4. Desserrez la vis de réglage du centre du clapet en utilisant une clé hexagone de 5/16”. Ne

retirez pas la vis de réglage.

5. Tournez le levier sur la position ouverte et desserrez le clapet de la tige du clapet.

6. La prochaine étape est de retirez le joint cylindrique. Suivez ces étapes soigneusement pour

éviter des accidents et endommager le produit. Gardez votre visage et votre tête à l’écart de

l’ouverture du coupleur. Ne regardez pas directement à l’intérieur de la zone du clapet. Si le

joint cylindrique est libéré de façon inattendue, un accident pourrait en résulter.

40242PA(fr) 3 JANVIER 2012

a. En appliquant 50 ou 55lbs de pression sur le joint cylindrique, ouvrez les 2 bras de

came et tournez et tenez-les dans une position complètement ouverte en utilisant vos

doigts et votre pouce de la main qui n’appui pas sur l’adaptateur.

b. Avec les 2 bras de came ouvert, diminuer lentement la force retenant l’adaptateur en

lui permettant de sortir de la pièce.

c. AVERTISSEMENT, les boutons guide sur le joint cylindrique peuvent

occasionnellement accrochés le joint torique qui crée une étanchéité avec le joint

cylindrique. N’enlevez pas toute la pression sur l’adaptateur jusqu’à ce que les

boutons guide soit libre et clair du joint cylindrique.

d. Si les boutons guide empêchent le joint cylindrique de sortir de la pièce, Tournez le

joint cylindrique délicatement en appuyant le joint cylindrique dans la pièce et en lui

permettant de faire contact avec le joint torique.

e. Si vous être incapable de retirer le joint cylindrique pour n’importe quelle raison,

appuyez le joint cylindrique dans la pièce et sécurisez l’adaptateur en utilisant le

bras de came. Ne laissez jamais une pièce partiellement désassemblée de façon

inattendue. Le joint cylindrique pourrait s’éjecter de la pièce de façon soudaine et

causer un accident.

7. Retirez le joint cylindrique et le ressort de la pièce. Si vous réparez l’anneau du nez du joint

cylindrique, jetez le joint cylindrique s’il a un anneau du nez moulé. Si l’anneau du nez est

une pièce en PTFE séparé, jetez seulement le joint du nez.

8. Retirez et jetez la bague intérieure du joint cylindrique si elle est usée et doit être remplacé.

Retirez et jetez les boutons guides sur l’extérieur du joint cylindrique s’ils doivent être

remplacés.

9. Retirez le joint torique de la pièce qui crée une étanchéité avec le joint cylindrique (si vous

allez le remplacer). Un petit crochet de laiton peu être utiliser pour extraire ce joint. Faites

attention à ne pas égratigné la surface d’étanchéité de la rainure du joint torique ou de la

bavure du joint cylindrique.

10. Retirez la rondelle pour le siège du ressort. Gardez cette pièce pour la réutiliser.

11. Retirez la goupille fendue de l’arbre principal et jetez-la. La goupille fendue est localisée

entre le joug et la pièce.

12. Retirez levier de l’arbre principal. Il pourrait être nécessaire de retirer doucement le levier de

l’arbre de came en utilisant la lame d’un tournevis. Il pourrait être utile d’insérez la lame du

tournevis dans l’entaille du levier et ouvrir le levier.

13. Desserrer le presse-étoupe de la pièce. Faites attention pour ne pas égratigner la surface

d’étanchéité à l’intérieur du presse-étoupe.

14. Vous pouvez retirer et jeter le joint torique du presse-étoupe et le roulement si ces

composants sont remplacés à cause de l’usure. Le roulement est appuyé en place alors

vous aurez besoin d’utiliser une goupille avec épaule pour retirer le roulement.

15. Retirez l’arbre principal de la pièce en glissant le joug vers l’extérieur.

16. Retirez le joug et la tige du clapet de la pièce.

40242PA(fr) 4 JANVIER 2012

INSTRUCTIONS DE RÉASSEMBLAGE:

Avant le réassemblage, inspectez tous les composants pour des dommages, spécialement les

égratignures sur les surfaces d’étanchéité. Si vous utilisez les mêmes joints, inspectez-les s’ils ont

des fissures ou des signes d’usures. En cas de doute, il est souvent préférable de remplacer un

joint à ce stade plutôt que de démonter la pièce à nouveau.

ATTENTION: Tous les lubrifiants utilisés dans l’assemblé des raccords rapides pour

transfère sécurisés doivent être compatible avec le matériel des joints utilisés et aussi avec

les produits qui sont transféré.

1. Assemblez 2 bras de came sur la pièce en utilisant 2 goupilles. Positionnez les bras de

came entre les oreilles sur la pièce et frappez les goupilles dans les trous des oreilles et des

bras de came de la pièce.

2. Appuyez le roulement à bride dans le presse-étoupe avec le roulement à bride localisé à

l’écart de l’extrémité hexagone du presse-étoupe. Utilisez du Loctite rouge #277 sur le

roulement avant de l’appuyer en place. Faites attention à ne pas mettre du Loctite à

l’intérieur du roulement.

3. Installez le joint torique sur les filets du presse-étoupe et du siège de l’épaule hexagone.

4. Lubrifiez le joint torique du presse-étoupe et insérez-le dans le presse-étoupe.

5. Placez la rondelle pour le siège du ressort dans l’extrémité pour l’accouplement de la pièce.

Deux gros onglets sur la rondelle se positionnent dans l’entaille de la pièce et pointe vers

l’extrémité fileté.

6. Insérez le joint torique du joint cylindrique dans la rainure de la pièce. Appliquez un bon

montant de graisse sur le joint torique et sur la bavure de la pièce où le joint cylindrique sera

placé.

a. Si la pièce utilise un joint torique de PTFE, faites attention à ne pas plier le joint

torique lorsque vous l’insérez dans la rainure de la pièce. Le joint torique devrait être

lubrifié et inséré dans la bavure de la pièce de façon que le joint torique dépasse la

rainure. Ensuite le joint torique est tiré dans la rainure et placer dans la rainure.

7. Insérez le ressort dans la pièce et centrez-le sur le 4 onglets sur la rondelle pour le siège

du ressort.

8. Appuyez les boutons guide sur le diamètre extérieur du joint cylindrique et appliquez une

bonne couche de graisse sur le diamètre extérieur du joint cylindrique.

a. Si la pièce utilise un joint du nez de PTFE, insérez le joint du nez dans l’extrémité du

joint cylindrique.

9. Insérez la bague à l’intérieur du joint cylindrique.

10. Placez le guide pour ressort de métal dans le ressort de façon que la bride s’appui sur la

partie supérieure du ressort.

40242PA(fr) 5 JANVIER 2012

11. Placez l’assemblé du joint cylindrique sur le ressort.

12. Centrez l’adaptateur sur le joint cylindrique et en tenant les bras de came ouvert, poussez le

joint cylindrique dans la pièce avec une motion circulaire pour faciliter les boutons du joint

cylindrique à dépasser le joint torique dans la pièce.

13. En tenant le joint cylindrique de façon sécuritaire contre la force du ressort, fermez les bras

de came. Vous pouvez relâcher la pression sur l’adaptateur.

14. Insérez le clapet à travers l’ouverture de l’adaptateur et à l’intérieur du joint cylindrique.

15. Assurez-vous que la bague soit toujours dans le trou de la pièce au sens opposée du

presse-étoupe.

16. Insérez le joug et l’assemblé de la tige du clapet à travers l’extrémité à filet de la pièce et en

tenant le clapet vissez la tige du clapet dans le clapet une couple de fois.

17. Insérez l’arbre principal à travers les trous carrés du joug et dans la bague à l’intérieur de la

pièce. Vous pouvez avoir besoin de tourner et bouger le clapet de haut en bas dans la pièce

et de tourner le joug pour pourvoir installer l’extrémité de l’arbre principal.

18. Si la pièce est en acier inoxydable, appliquez du “Never Seize” sur les filets du presse-

étoupe. Installez le presse-étoupe assemblé sur l’extrémité de l’arbre principal et serrez la

dans la pièce. Faites attention à ne pas endommager le joint torique dans le presse-étoupe

pendant qu’il glisse sur l’arbre principal.

19. Installez le levier sur l’extrémité hexagone de l’arbre principal. Le petit espace sur l’arbre

principal hexagone, pointe vers la portion du levier que votre main tiendra.

20. Insérez la goupille dans le trou du levier jusqu’à ce qu’il dépasse l’espace du levier et dans

le trou du coté opposé du levier. Ne frappez pas la goupille en place à ce point.

21. Glissez la rondelle de verrouillage par-dessus la vis du levier et appliquez du “Never Seize”

sur la vis du levier.

22. Installez la vis sur le levier et serrez-la fermement pour presser le levier contre l’arbre de

came hexagone.

23. Frappez la goupille rainurée dans le levier jusqu’à ce quelle soit aligné.

24. Tournez le coupleur de façon que vous puissiez regardez dans l’extrémité ouverte la plus

près du levier.

25. Insérez la goupille fendue dans le trou de l’arbre principal et en utilisant le levier tournez

l’arbre de came au besoin, écartez complètement la goupille fendue.

26. Ajustez le clapet en tournant le levier sur la position ouverte et tournez le clapet à gauche

ou droite pour augmenter ou diminuer la compression sur le joint cylindrique. Le clapet est

correctement ajusté lorsque le joint sur le joint cylindrique est à peine séparer de la face de

l’adaptateur (environ 1/32”) lorsque le levier du coupleur est tourné vers la position fermée.

Le levier donnera une sensation « d’être centré » lorsqu’il sera sur la position fermée. Le

40242PA(fr) 6 JANVIER 2012

levier devrait rester fermé. Sinon, ouvrez-le et réajustez le clapet en le vissant dans la pièce,

ensuite répétez cette étape.

27. Avec le clapet correctement ajusté, serrez la vis de réglage dans le clapet en toute sécurité

contre le joug. Cela demande 55lb de torque. Ceci est nécessaire pour empêcher le clapet

de se désajusté.

28. Installez le joint torique sous la tête de la vis du clapet. Appliquez un lubrifiant anti-grippant

sur la vis et serrez le clapet.

29. Avec le coupleur dans la position fermée, débarrez les bras de came et retirez l’adaptateur.

30. Installez le joint principal.

31. En tenant le coupleur de façon ferme, poussez le levier vers la position ouverte et permettez

au coupleur de s’ouvrir en utilisant la force du ressort contre le joint cylindrique. Le coupleur

devrait s’ouvrir immédiatement et le mouvement du joint cylindrique devrait rester en contact

avec le mouvement du clapet. Si le joint cylindrique se sépare du clapet ou si le mouvement

est lent ne mettez pas cette pièce en service.

40242PA(fr) 7 JANVIER 2012

PROCÉDURE DE VÉRIFICATION:

La procédure de vérification de ces produits implique une application de pression sur le coupleur,

la submersion du coupleur sous l’eau et la vérification pour des bulles. Généralement la présence

des bulles indique une fuite et sera cause pour un rejet. Il y a souvent de l’air piégé dans

différente parties de la pièce, le vérificateur doit s’assurer que les bulles viennent d’une fuite (bulles

continues) et pas simplement de l’air piégé qui se libère.

ATTENTION: Des lunettes de sécurités doivent être portés lors de

l’utilisation d’air comprimé pour des tests.

ATTENTION: Ne tournez jamais le levier dans la position ouverte lorsque le

coupleur est sous pression et pas accouplé avec un adaptateur à transfère

sécurisé. Cette action peut causer au levier de tourner rapidement et causer

un accident.

1. Installez une prise de test avec un adaptateur à conduit d’air dans la partie fileté du

coupleur.

2. Avec le levier dans la position fermé, pressurisez le coupleur entre 3 P.S.I.G. et 5 P.S.I.G.

Submergez-le sous l’eau et vérifiez pour des fuites. (pression faible fermée).

3. Enlevez la pression et tournez le levier sur la position ouverte.

4. Pressurisez le coupleur entre 3 P.S.I.G. et 5 P.S.I.G. Submergez-le sous l’eau et vérifiez

pour des fuites. (pression faible ouverte).

5. Augmentez la pression à 30 P.S.I.G. en le gardant sous l’eau vérifiez si il y a des fuites.

(pression élevé ouverte).

6. Enlevez la pression, retirez la pièce de l’eau et fermez le levier.

7. Pressurisez la pièce à 30 P.S.I.G. Submergez sous l’eau et vérifiez pour des fuites.

(pression élevé fermé).

8. Retirez toute la pression du coupleur et enlevez le de l’eau.

9. Installez un adaptateur à raccord rapide pour transfère sécurisé avec une prise dans

l’extrémité fileté. Assurez-vous que les deux bras de came sont fermés et verrouillés.

10. Tournez le levier sur la position ouverte et appliquer une pression entre 3 P.S.I.G. et 5

P.S.I.G. sur le coupleur.

11. Submergez sous l’eau et vérifiez pour des fuites au joint principal. NE FERMEZ PAS LE

LEVIER!

12. Augmentez la pression à 30 P.S.I.G. sous l’eau et vérifiez pour des fuites au joint principal.

NE FERMEZ PAS LE LEVIER!

40242PA(fr) 8 JANVIER 2012

13. Enlevez toute la pression du coupleur. Enlevez-le de l’eau. Déconnectez le conduit d’air de

la prise d’essai dans le coupleur.

14. Tournez le levier sur la position fermée.

15. Débarrez et ouvrez les bras de came et retirez l’adaptateur pour raccord rapide pour

transfère sécurisé.

TROUSSES DE RÉPARATION:

TROUSSES DE RÉPARATION POUR PIÈCE DE CAME & GROOVE À RACCORD RAPIDE POUR TRANSFÈRE SÉCURIS

(SÉRIE DBC & DBS)

# DE

TROUSSE

GRANDEUR

TROUSSE DE

RÉPARATION

QTÉ

# DE

LA

PIÈCE

DESCRIPTION

DESCRIPTION ADDITIONNELLE

DE BASE

TOUS LES JOINTS

DBCX1

300

RK1

1

20

JOINT TORIQUE

PRESSE-ÉTOUPE À L'ARBRE PRINCIPAL

BUNA-N

1

21

JOINT TORIQUE

PRESSE-ÉTOUPE À LA PIÈCE

1

22

JOINT TORIQUE

JOINT CYLINDRIQUE À LA PIÈCE

1

25

JOINT

D'ÉTANCHÉITÉ

JOINT DE CAME & GROOVE PRINCIPAL

1

23

JOINT TORIQUE

JOINT DE LA VIS DU CLAPET

DBCX2

300

RK1

1

20

JOINT TORIQUE

PRESSE-ÉTOUPE À L'ARBRE PRINCIPAL

VITON

1

21

JOINT TORIQUE

PRESSE-ÉTOUPE À LA PIÈCE

1

22

JOINT TORIQUE

JOINT CYLINDRIQUE À LA PIÈCE

1

25

JOINT

D'ÉTANCHÉITÉ

JOINT DE CAME & GROOVE PRINCIPAL

1

23

JOINT TORIQUE

JOINT DE LA VIS DU CLAPET

JOINT CYLINDRIQUE

DBC61

300

RK2

1

3

JOINT

CYLINDRIQUE

ALUM &

BUNA

1

10

BAGUE

8

26

BOUTONS

DBC62

300

RK2

1

3

ALUM &

VITON

1

10

BAGUE

8

26

BOUTONS

JOINT PRINCIPAL

DBCX1

300

RK3

1

25

JOINT

D'ÉTANCHÉITÉ

JOINT DE CAME & GROOVE PRINCIPAL

BUNA-N

DBCX2

300

RK3

1

25

JOINT

D'ÉTANCHÉITÉ

JOINT DE CAME & GROOVE PRINCIPAL

VITON

LIENS, JOUGS &SOUS ASSEMBLÉES

40242PA(fr) 9 JANVIER 2012

La page est en cours de chargement...

La page est en cours de chargement...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

Dixon 3" DBC-Series Dry Disconnect Coupler Cam & Groove Manuel utilisateur

- Taper

- Manuel utilisateur

- Ce manuel convient également à

dans d''autres langues

Documents connexes

-

Dixon 1 1/2 & 2 DBC Series Dry Disconnect Coupler Cam & Groove Manuel utilisateur

Dixon 1 1/2 & 2 DBC Series Dry Disconnect Coupler Cam & Groove Manuel utilisateur

-

Dixon 1-1/2" & 2" DBA-Series Dry Disconnect Cam & Groove Adapter Repair Manuel utilisateur

Dixon 1-1/2" & 2" DBA-Series Dry Disconnect Cam & Groove Adapter Repair Manuel utilisateur

-

Dixon BS Series Cam & Groove Dry Disconnect Coupler Repair Manuel utilisateur

Dixon BS Series Cam & Groove Dry Disconnect Coupler Repair Manuel utilisateur

-

Dixon Cam & Groove Dry Disconnect Lever Latch for 1-1/2" & 2" Manuel utilisateur

Dixon Cam & Groove Dry Disconnect Lever Latch for 1-1/2" & 2" Manuel utilisateur

-

Dixon 4530, 4540, and 4540SG-Series Drop Adapters Manuel utilisateur

Dixon 4530, 4540, and 4540SG-Series Drop Adapters Manuel utilisateur

-

Dixon 5204-Series API Valve Manuel utilisateur

Dixon 5204-Series API Valve Manuel utilisateur

-

Dixon 1 1/4 & 1 1/2 Ball Nozzles (BL062 -BL072) Manuel utilisateur

-

Dixon Air-Operated Sequential Vapor Valve (VR6030SQ & VR Vents Manuel utilisateur

Dixon Air-Operated Sequential Vapor Valve (VR6030SQ & VR Vents Manuel utilisateur