Kromschroder FCU 500, FCU 505 Mode d'emploi

- Taper

- Mode d'emploi

DK S N P GR

➔ www.docuthek.com

D GB F NL I E

TR CZ PL RUS H

© 2021 Elster GmbH · Edition 02.21

Cert. version 02.19

Sécurité

À lire et à conserver

Veuillez lire attentivement ces instructions

de service avant le montage et la mise en service.

Remettre les instructions de service à l’exploitant

après le montage. Cet appareil doit être installé et mis

en service conformément aux normes et règlements

en vigueur. Vous trouverez ces instructions de service

également sur le site www.docuthek.com.

Légende

• , 1 , 2 , ... = étape

▷ = remarque

Responsabilité

Notre société n’assume aucune responsabilité quant

aux dommages découlant du non-respect des ins-

tructions de service et d’une utilisation non conforme

de l’appareil.

Conseils de sécurité

Les informations importantes pour la sécurité sont

indiquées comme suit dans les présentes instructions

de service :

DANGER

Vous avertit d’un danger de mort.

AVERTISSEMENT

Vous avertit d’un éventuel danger de mort ou risque

de blessure.

ATTENTION

Vous avertit d’éventuels dommages matériels.

L’ensemble des tâches ne peut être effectué que

par du personnel qualifié dans le secteur du gaz.

Les travaux d’électricité ne peuvent être effectués

que par du personnel qualifié.

Modification, pièces de rechange

Toute modification technique est interdite. Utiliser

uniquement des pièces de rechange d’origine.

Sommaire

Instructions de service

D

GB

F

NL

I

E

F-1

0251016 0251016

Traduction de l’allemand

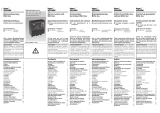

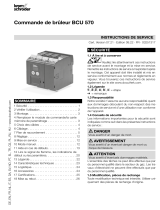

Unité de contrôle des sécurités

FCU 500

Unité de contrôle de zones du four

FCU 505

Unité de contrôle des sécurités FCU 500

Unité de contrôle de zones du four FCU 505 1

Sommaire .............................1

Sécurité...............................1

Vérifier l’utilisation ......................2

Montage ..............................2

Remplacer l’unité de contrôle des

sécurités/de zones du four ...............

Choix des câbles .......................

Câblage ...............................4

Plan de raccordement ...................6

FCU 500 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

FCU 505 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

IC 20 raccordé au FCU..F1 . . . . . . . . . . . . . . . . 8

IC 20E raccordé au FCU..F1. . . . . . . . . . . . . . . 9

IC 40 raccordé au FCU..F1 . . . . . . . . . . . . . . . 10

Vanne RBW raccordée au FCU..F2 . . . . . . . . . 11

Convertisseur de fréquence raccordé au FCU..F2

12

Réglage ..............................1

Mise en service........................1

Mode manuel .........................14

Aide en cas de défauts .................15

Remplacement du fusible. . . . . . . . . . . . . . . . . 21

Paramètres et valeurs ..................21

Légende .............................2

Caractéristiques techniques.............24

Durée de vie prévue. . . . . . . . . . . . . . . . . . . . . 25

Logistique ............................25

Accessoires ..........................25

Certifications .........................26

Mise au rebut .........................26

Contact ..............................26

Sommaire

Sécurité

F-2

D

GB

F

NL

I

E

Vérifier l’utilisation

L’unité de contrôle des sécurités FCU 500 et l’unité

de contrôle de zones du four FCU 505 permettent

de surveiller et de commander les fonctions centrales

de sécurité des installations multi-brûleurs sur un four

industriel. Le FCU 500 commande plusieurs zones

en tant qu’unité centrale de contrôle des sécurités.

Le FCU 505 commande la protection et la puissance

d’une zone de four donnée.

Code de type

Code Description

FCU 500

FCU 505 Unité de contrôle des sécurités

Unité de contrôle de zones du four

Q

WTension secteur : 120 V CA, 50/60 Hz

230 V CA, 50/60 Hz

C0

C1 Sans système de contrôle d’étanchéité

Avec système de contrôle d’étanchéité

F0

F1

F2

Commande de la puissance:

sans

avec interface pour servomoteurIC

avec interface pour RBW

H0

H1

Surveillance de la température:

sans

avec surveillance de la température

K0

K1

K2

Bornes de raccordement:

sans

bornes à vis

bornes à ressorts

Désignation des pièces

3

5

2

6

8

1

7

4

1Affichage par LED de l’état du programme et

de l’indication des défauts

2Touche de réarmement/info

Touche Marche/Arrêt

4Plaque signalétique

5Port optique

6Module de commande, amovible

7Plaque signalétique du module de commande

8Carte mémoire de paramétrage

Description de type (FCU…), version, tension d’en-

trée – voir la plaque signalétique.

FCU

Montage

ATTENTION !

Afin que la commande de brûleur ne subisse pas

de dommages, il y a lieu de tenir compte des dis-

positions suivantes :

– Une chute de l’appareil risque de l’endommager

irrémédiablement. Si cela se produit, remplacer

l’appareil complet ainsi que les modules asso-

ciés avant toute utilisation.

▷

Position de montage: horizontale, verticale,

incliné à gauche ou à droite.

▷

La fixation du FCU est conçue pour des

railsDIN35×7,5mm horizontaux.

▷

Une position à la verticale nécessiterait l’ajout

des butées d’arrêt (parex. Clipfix35 de la so-

ciété Phoenix Contact) pour éviter le glissement

duFCU.

▷

Montage dans un endroit propre (parex. une

armoire électrique) avec un type de protection

≥IP54, sachant qu’aucune condensation n’est

admise.

1

F-3

D

GB

F

NL

I

E

Remplacer l’unité de contrôle des

sécurités/de zones du four

1 Mettre l’installation hors tension.

2

Retirer le FCU du railDIN.

4 5

6 Transmettre les valeurs de paramètres de l’ancien

FCU au nouveau FCU.

▷

Retirer la carte mémoire de paramétrage de

l’ancien FCU et l’installer dans le nouvel FCU.

ATTENTION

Dysfonctionnement (indication de défaut

)!

L’ancien et le nouveau FCU doivent présenter la

même configuration de matériel (voir description de

type sur la plaque signalétique). La carte mémoire

de paramétrage n’est pas rétrocompatible. Une

fois que la carte mémoire de paramétrage a été

utilisée dans un FCU avec un firmware plus récent,

elle ne peut être utilisée dans un appareil équipé

d’un firmware plus ancien.

▷

En guide d’alternative, les valeurs de paramètres

peuvent être extraites de l’ancien FCU à l’aide

du logiciel séparé BCSoft et entrées dans le nou-

veau FCU, voir pages 13 (Réglage) et 25

(Accessoires).

7 Replacer le module de commande.

8 Fixer de nouveau le FCU sur le rail DIN.

9 Replacer les bornes de raccordement.

10 Remettre l’installation sous tension, voir à ce

sujet page 13 (Mise en service).

▷

Indication de défaut

: la carte mémoire de

paramétrage du FCU version B ou plus récente

a été introduite dans un FCU version A, voir à

ce sujet page 15 (Aide en cas de défauts).

Choix des câbles

▷Utiliser des câbles appropriés – conformes aux

prescriptions locales.

▷Câble de signal et de commande pour bornes

de raccordement avec bornes à vis 2,5mm2

maxi., avec bornes à ressorts 1,5mm2 maxi.

▷

Ne pas poser les câbles du FCU et les câbles des

convertisseurs de fréquence ou à fort rayonne-

ment électromagnétique dans le même conduit.

▷

Les câbles de commande doivent être conformes

à l’EN60204-1 chapitre12.

▷Éviter les influences électriques externes.

F-4

D

GB

F

NL

I

E

Câblage

▷

Ne pas inverser la phase L1 et le conducteur

neutre N.

▷

Ne pas relier différentes phases d’un réseau

triphasé aux entrées.

▷Ne pas appliquer de tension aux sorties.

▷

Un court-circuit au niveau des sorties fait déclen-

cher l’un des fusibles interchangeables.

▷

S’assurer que les bornes 1 à4 et44 ne sont

alimentées qu’avec du 24VCC.

▷

Alimentation électrique 24VCC: + à la borne62,

-à la borne61.

▷

Ne pas raccorder les sorties 24VCC des bornes

41 et42 à la tension du secteur.

▷

Ne pas commander automatiquement de façon

cyclique le réarmement à distance.

▷Raccorder les entrées du circuit de sécurité uni-

quement par des contacts (contacts de relais).

▷

L’appareil dispose d’une sortie pour la com-

mande du ventilateur (borne58). Ce contact

unipolaire a une charge maximale de 3A. Le

courant de démarrage maximal du moteur du

ventilateur ne doit pas dépasser 6A, limité à 1s–

utiliser éventuellement un contacteur externe.

▷Les limiteurs dans la chaîne de sécurité (liaison

de tous les équipements de commande et de

commutation liés à la sécurité de l’application,

parex. limiteur de température de sécurité)

doivent mettre la borne46 hors tension. Si la

chaîne de sécurité est interrompue, le nombre

50

clignote sur l’afficheur à titre de message

d’avertissement et toutes les sorties de com-

mande du FCU sont mises hors tension.

▷

Les éléments de réglage raccordés doivent être

équipés de circuits de protection conformément

aux indications du fabricant. Les circuits de pro-

tection empêchent les pics de tension élevés

susceptibles de provoquer un dysfonctionne-

ment duFCU.

▷ Les fonctions des bornes 51, 65, 66, 67 et68

dépendent de la valeur du paramètre corres-

pondant:

Borne Dépend du paramètre

51 69

65 70

66 71

67 72

68 73

1 Mettre l’installation hors tension.

2 Avant de raccorder le FCU, s’assurer que la carte

mémoire de paramétrage jaune se trouve dans

le FCU.

▷

Des bornes à vis ou des bornes à ressorts

peuvent être livrées pour le FCU :

Borne à vis, n° réf. : 74923998,

borne à ressorts, n° réf. : 74924000.

Câbler selon le plan de raccordement– voir

page6 (Plan de raccordement).

▷Raccorder correctement le conducteur de pro-

tection sur les commandes de brûleur et sur

les brûleurs.

FCU..H1

▷

Utiliser uniquement des thermocouples doubles

de classe1 de typeK NiCr-Ni, de typeN NiCrSi-

NiSi ou de typeS Pt10Rh-Pt.

Thermocouple Plage de températures

(°C)

Type K NiCr-Ni -40 à 1000

Type N NiCrSi-NiSi -40 à 1000

Type S Pt10Rh-Pt 0 à 1600

▷Paramètre 22 = 1: thermocouple double NiCr-

Ni de type K

▷

Paramètre 22 = 2: thermocouple double NiCrSi-

NiSi de type N

▷

Paramètre 22 = 3 : thermocouple double

Pt10Rh-Pt de type S

▷STW:

Paramètre 20 = 1: fonctionnement haute tempé-

rature avec STW. Placer le thermocouple double

à l’endroit le plus froid du four de manière à

ce qu’il puisse constater de manière fiable un

dépassement de la température d’autoallumage

(>750°C).

▷STB:

Paramètre 20 = 2: surveillance de la tempéra-

ture maximale par STB. Placer le thermocouple

double à l’endroit le plus chaud du four de ma-

nière à ce qu’il puisse constater de manière fiable

un dépassement de la température maximale

admise.

▷STB et STW:

Paramètre 20 = 3: fonctionnement haute tem-

pérature avecSTW et surveillance de la tempé-

rature maximale parSTB. Placer le thermocouple

double dans le four de manière à ce qu’il puisse

constater de manière fiable un dépassement de

la température d’autoallumage (>750°C) en

même temps qu’un dépassement de la tem-

pérature de four maximale admise.

FCU..C1

▷Paramètre 51 = 1 : contrôle d’étanchéité avant

le démarrage du four.

▷Paramètre 51 = 2 : act., contrôle d’étanchéité

après l’arrêt du four, après un verrouillage né-

cessitant un réarmement ou après une mise

sous tension.

▷Paramètre 51 = 3 : act., contrôle d’étanchéité

avant le démarrage du four et après l’arrêt du

four.

▷

Paramètre 51 = 4 : en permanence via la fonction

proof-of-closure (POC).

F-5

D

GB

F

NL

I

E

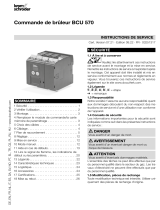

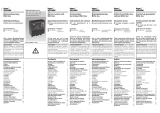

Sortie chaîne de sécurité en cas de besoin

d’une intensité supérieure

▷L’autorisation de démarrage du brûleur en ma-

tière de sécurité est transmise aux commandes

de brûleur ou aux boîtiers de sécurité raccordés

via la sortie chaîne de sécurité (borne57).

▷Pour les commandes de brûleur ou les boîtiers

de sécurité dont l’entrée chaîne de sécurité

présente une intensité de charge ≤2mA, la

puissance du FCU (0,5Amaxi., cosφ=1) suffit

pour les commander directement.

▷

Si un courant de sortie plus important est néces-

saire, il peut être augmenté par le raccordement

de deux contacteurs. Établir le circuit comme

suit:

61 62

FCU 500

5AT

FS

ASTW/

STB

+ - + -

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47

48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

90°➔0°

0°➔90°

67

13 14 15 16 17 185 6 7 8 11 123 41 2

L1

N

K1 K2

+24 V DC

k1k1

k2k2

Input BCU/IFD

STW/

STB

3,15AT

F = IN × 0,6

▷BCU avec alimentation électrique pour les

vannes et le transformateur d’allumage via

la chaîne de sécurité (borne5)

N

≤ 2,5 A

N N

N

230 V AC

BCU 4xx

F1

1 2

PE 7 8 119 10 12 13 14 15

24 25 26 2718 19 20

5

50 5130 31 32 33 34 35 36 37 38

6

23

22

21

3 4

1

617 28 29

max. 2 A

253 V max. 2 A

253 V

F3

V1

L1

I

ZV2

▷

Si un courant de sortie plus important est néces-

saire, il peut être augmenté par le raccordement

de trois contacteurs. Établir le circuit comme

suit:

61 62

FCU 500

ASTW/

STB

+ - + -

+24 V

41 42 44 45

65

46

66

47

48

68

53 54 55 56 5749 50 51 52

ϑ

67

13 14 15 16 17

5 6 7 8

11 12

3 41 2

L1

N

K1 K2 K3

k3 k1

k2

k1 k3

k2

Input BCU

Terminal 5 Input BCU

Terminal 22

P

STW/

STB

F = IN × 0,6

F-6

D

GB

F

NL

I

E

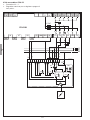

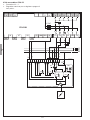

Plan de raccordement

FCU 500

▷Légende – voir page23 (Légende).

61 62

FCU 500

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

N

0 V

pu

21

4pu

PZL

PZH

LDS

HT

P

90°➔0°

0°➔90°

PZL

PZ

PDZ

+24 V DC

K2 K1

k11

k21

M

67

13 14 15 16 17 1811 123 41 2

+ - + -

5 6 7 8

P69

P72

P70

P71 P73

Output

Airmini

Air

STW/

STB

3,15AT

Gazmaxi

IN × 0,6

0,6 x IN

Gaz

mini

F-7

D

GB

F

NL

I

E

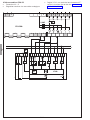

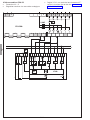

61 62

FCU 505

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

N

0 V

pu

21

4pu

PZH

LDS

HT

P

90°➔0°

0°➔90°

PZL

PZ

+24 V DC

K2 K1

k11

k21

M

67

13 14 15 16 17 1811 123 41 2

+ - + -

5 6 7 8

P69

P72

P70

P71 P73

Output

PDZ

PZL

Airmini

Air

Output

STW/

STB

Gazmini

Gaz

maxi

3,15AT

IN × 0,6

0,6 x IN

FCU 505

▷Légende – voir page 23 (Légende).

F-8

D

GB

F

NL

I

E

IC 20 raccordé au FCU..F1

▷Paramètre 40 = 1.

▷

Régulation continue par un régulateur progressif

trois points.

61 62

FCU 500

3,15AT

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

90°➔0°

0°➔90°

67

13 14 15 16 17 1811 12

3 41 2

PE

L1

N

3 2 116 67 4812 1115 13

S3 S4

S11 S10

0°

90°

M

IC 20

PE

S1S2

90°➔0°

0°➔90°

STW/

STB

+ - + -

5

678

Output

F-9

D

GB

F

NL

I

E

IC 20E raccordé au FCU..F1

▷Paramètre 40 = 1.

▷Régulation continue via une entrée analogique.

61 62

FCU 500

3,15AT

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

90°➔0°

0°➔90°

67

13 14 15 16 17 1811 12

3 41 2

20 19 18 3 2 167 4812 11

S3 S4

S 1 0

OUT

0°

➔90°

0°

90°

90°

➔

0°

IC 20..E

S1

S2

517

+ +

IN

OK

RR

PE

A

D

A

D

R

123456

ON

µC

131516

M

PE

L1

N

STW/

STB

+ - + -

5

6 7 8

Output

F-10

D

GB

F

NL

I

E

IC 40 raccordé au FCU..F1

▷Paramètre 40 = 2.

▷Régulation continue via une entrée analogique.

▷Régler l’IC40 sur mode de fonctionnement27,

voir les instructions de service des servomoteurs

IC20, IC40, IC40S.

61 62

FCU 500

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

90°➔0°

0°➔90°

67

13 14 15 16 17 1811 12

3 41 2

IC 40

PE

19 18 16 15 14 12 11 10 8 7 5 4 2 1

AAC

DDC

M

mA

L

N

22 21 20

R..

STW/

STB

+ - + -

5 6

7 8

Output

3,15AT3.15AT

F-11

D

GB

F

NL

I

E

Vanne RBW raccordée au FCU..F2

▷Paramètre 40 = 3.

Régulation continue par un régulateur progressif trois points

61 62

FCU 500

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44

45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

67

13 14 15 16 17 1811 12

3 41 2

N

M

R B W

90°➔0°

0°➔90°

L1

RBW

COM

HI

LO

AUTO

STW/

STB

+ - + -

5 6 7 8

Régulation continue via une entrée analogique

N

M

+ F -

0°➔90°

L1

mA

AD

OUT

+

-

RBW

61 62

FCU 500

5AT

A

L1

+24 V

V1 V2 V3

41 42 44

45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

67

13 14 15 16 17 1811 12

3 41 2

COM

HI

LO

AUTO

+ - + -

5 6 7 8

API

STW/

STB

F-12

D

GB

F

NL

I

E

Convertisseur de fréquence raccordé au

FCU..F2

▷Paramètre 40 = 4.

▷Régulation continue via un ventilateur à vitesse

variable.

61 62

FCU 500

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44

45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

67

13 14 15 16 17 1811 12

3 41 2

mA

PDZ

M

L1

DI 3DI 2DI 1

P

0–100%

COM

HI

LO

AUTO

+ - + -

5 6 7 8

API

consigne = réel

STW/

STB

CF

F-13

D

GB

F

NL

I

E

Réglage

Dans certains cas, il peut être nécessaire de modifier

les paramètres réglés en usine. À l’aide du logiciel

indépendant BCSoft et d’un adaptateur optique,

certains paramètres du FCU peuvent être modifiés

comme le temps de pré-ventilation ou le comporte-

ment en cas de disparition de la flamme.

▷

Le logiciel et l’adaptateur optique sont dispo-

nibles comme accessoires.

▷Les paramètres modifiés sont sauvegardés sur

la carte mémoire de paramétrage intégrée.

▷Le réglage effectué en usine est sécurisé par un

mot de passe paramétrable.

▷

Le client final peut consulter le mot de passe

modifié dans la documentation sur l’installation

ou en faire la demande auprès du fournisseur

du système.

Mise en service

▷

Pendant le fonctionnement, l’afficheur 7 seg

-

ments indique l’état du programme:

–– Appareil hors service

00 Position de démarrage/attente

H0

Temporisation de mise en marche/temps de

pause mini.

H1 Attente signal de ventilation du FCU de four

H2 Attente autorisation de démarrage

A Positionnement sur débit mini.

0 Contrôle de repos ventilateur

01 Temps démarrage ventilateur tGV

A Positionnement sur débit maxi.

1 Interrogation protection manque air

P1 Pré-ventilation

A Positionnement sur débit d’allumage

Contrôle d’étanchéité

H7 Temporisation autorisation régulation

H8 Attente indication de service brûleur

08 Service/autorisation régulation

P9 Post-ventilation

C1 Ventilation

U I Commande à distance (avecOCU)

Transfert de données (mode programmation)

X.X. Fonctionnement haute température

0.0.

(points clignotants) Mode manuel

AVERTISSEMENT

Risque d’explosion! Contrôler l’étanchéité de l’ins-

tallation avant la mise en service.

Ne mettre en service le FCU que lorsque le câblage

et le réglage des paramètres ont été correctement

effectués et que tous les signaux d’entrée et de

sortie sont traités correctement ce qui a été vérifié

par un contrôle du fonctionnement et la lecture des

paramètres sur l’appareil.

1 Mettre l’installation sous tension.

▷L’affichage indique –– .

2 Mettre le FCU en marche en pressant la touche

Marche/Arrêt.

▷L’affichage indique 00 .

▷

En cas d’affichage clignotant (défaut), réarmer le

FCU en pressant la touche de réarmement/info.

Appliquer le signal de démarrage sur la borne1.

▷

L’affichage indique

H0

. Lors de la temporisation

de mise en marche/du temps de pause mini., la

chaîne de sécurité est interrogée.

▷L’affichage indique 01 . Le ventilateur démarre.

▷L’affichage indique 1 . L’interrogation du dispo-

sitif de protection contre le manque de pression

d’air commence.

▷

L’affichage indique

P1

. La pré-ventilation débute.

F-14

D

GB

F

NL

I

E

▷

FCU..C1: le contrôle d’étanchéité est simultané

à la pré-ventilation. Si le contrôle d’étanchéité

dure plus longtemps que la pré-ventilation, l’affi-

chage indique .

▷

L’affichage indique

H7

. Une fois la pré-ventilation

terminée (et le contrôle d’étanchéité terminé sur

le FCU..C1), les vannes de la panoplie gaz sont

ouvertes.

▷

L’affichage indique

08

. Le FCU transmet aux

commandes de brûleur l’autorisation de démar-

rage du brûleur.

Fonctionnement haute température

Le FCU..H1 est équipé d’un module de température

intégré pour le fonctionnement haute température.

Dès que le FCU détecte, via les thermocouples

doubles raccordés, une température déterminée

par le paramètre24, un signal est envoyé via la sortie

de la borne18 aux entrées haute température des

commandes de brûleur. Si les entrées haute tempé-

rature sont sous tension, les flammes des brûleurs ne

sont plus contrôlées par les commandes de brûleur.

AVERTISSEMENT

Risque d’explosion! Le fonctionnement haute tem-

pérature n’est admis que lorsque la température

dans le four est si élevée que le mélange air-gaz

s’enflamme en toute sécurité.

Selon les critères de validité de EN746/NFPA86, à

une température des parois du four supérieure ou

égale à 750 °C (1400°F), le contrôle de la flamme

peut être exécuté à l’aide d’un dispositif de contrôle

de la température de sécurité sûre et correspondant

à la norme.

Ce n’est qu’à une température supérieure ou égale

à 750°C (1400°F) que les entrées haute tempé-

rature des commandes de brûleur peuvent être

mises sous tension.

Les prescriptions de sécurité locales doivent être

respectées!

▷

En mode de fonctionnement haute tempéra-

ture, deux points sont allumés en continu sur

l’afficheur.

▷Le contrôle de la flamme est désactivé.

▷Dès que la température du four tombe en-des-

sous de la valeur réglée au paramètre24, la

borne18 est mise hors tension. Les commandes

de brûleur poursuivent leur fonctionnement avec

contrôle de la flamme selon leur réglage.

Mode manuel

▷

Pour le réglage du four ou la recherche des

défauts.

▷

En mode manuel, le FCU fonctionne indé-

pendamment de l’état des entrées signal de

démarrage (borne1), ventilation (borne2) et

réarmement à distance (borne3). La fonction de

l’entrée autorisation/arrêt d’urgence (borne46)

est conservée.

▷Le FCU cesse de fonctionner en mode manuel

lorsqu’il est mis hors circuit ou en cas de coupure

d’alimentation.

▷

Paramètre 67 = 0 : mode manuel non limité dans

le temps. Le four peut continuer à fonctionner

manuellement en cas de défaut de la régulation

ou du bus.

▷Paramètre 67 = 1: le FCU cesse de fonctionner

en mode manuel 5minutes après la dernière

pression de la touche de réarmement/info. Il

se met en position de démarrage/attente (affi-

chage 00 ).

1 Mettre le FCU en marche en appuyant simultané-

ment sur la touche de réarmement/info. Maintenir

la touche enfoncée jusqu’à ce que deux points

clignotent sur l’afficheur.

▷

Lorsque la touche de réarmement/info est

enfoncée, le cycle en cours du mode manuel

est affiché. En appuyant sur la touche pendant

1seconde, le cycle suivant est atteint. Le FCU

démarre son programme jusqu’à l’affichage

08

.

FCU..F1 avec IC 20

▷

Après l’autorisation de la régulation (affichage

0.8.

), le servomoteur IC20 peut être ouvert ou

fermé à volonté.

2 Appuyer sur la touche de réarmement/info.

▷Aussi longtemps que la touche est enfoncée, le

servomoteur continue d’ouvrir jusqu’en position

de débit maxi.

▷

L’affichage indique

A.1.

avec des points cligno-

tants.

▷

En relâchant la touche, la vanne papillon s’immo-

bilise dans la position momentanée.

Appuyer de nouveau sur la touche de réarme-

ment/info.

▷Aussi longtemps que la touche est enfoncée, le

servomoteur continue de fermer jusqu’en posi-

tion de débit mini.

▷

L’affichage indique

A.0.

avec des points cligno-

tants.

▷

Un changement de direction s’obtient après

avoir relâché la touche et appuyé de nouveau.

Lorsque la vanne papillon a atteint sa position

extrême, les points s’éteignent.

FCU 500..F1 avec IC40, FCU500..F2 avec

RBW ou convertisseur de fréquence

▷

Après l’autorisation de la régulation (affichage

d’état 0.8. ), un positionnement binaire entre les

débits mini. et maxi. est possible.

F-15

D

GB

F

NL

I

E

Aide en cas de défauts

DANGER

Danger de mort par électrocution ! Avant de travail-

ler sur des éléments conducteurs, mettre ceux-ci

hors tension!

Dépannage uniquement par un personnel spé-

cialisé autorisé.

▷

Ne remédier aux défauts qu’en prenant les

mesures décrites ici.

▷

Si le FCU ne réagit pas, bien que tous les dé-

fauts aient été supprimés: démonter l’appareil

et l’expédier au fabricant pour contrôle.

▷

Des défauts internes de l’appareil ne peuvent

être validées que via la touche de réarmement/

info du FCU.

▷

En cas de message d’avertissement, le fonction-

nement du FCU reste possible via les entrées

de commande.

▷

Si la mise à l’arrêt est paramétrée, l’actionnement

de la touche de réarmement/info est nécessaire

à la validation d’une erreur.

▷

Si la mise en sécurité est paramétrée, il n’y a

pas de signalisation via le contact d’indication

de défaut. Dès que l’erreur cesse, l’affichage

du message de défaut s’éteint. L’erreur n’a pas

besoin d’être validée par la touche de réarme-

ment/info.

? Défauts

! Cause

• Remède

? L’afficheur 7 segments ne s’éclaire pas.

! Tension secteur non appliquée.

• Vérifier le câblage, appliquer la tension secteur

(voir la plaque signalétique).

1 0

? L’affichage clignote et indique 10 .

! Commande de l’entrée réarmement à distance

incorrecte.

! Réarmement à distance trop fréquent. Le réarme-

ment a été effectué plus de 5× automatiquement

ou manuellement en 15minutes.

! Une erreur émise à la suite d’une première erreur

dont la cause d’origine n’a pas été éliminée.

• Respecter les indications de défaut précédentes.

• Éliminer la cause du défaut.

▷

La cause ne s’élimine pourtant pas en réarmant

l’appareil à chaque fois qu’il se produit une mise

à l’arrêt en cas de défaut.

• Vérifier la conformité aux normes du réarmement

à distance et procéder à une éventuelle modifica-

tion (EN 746 permet uniquement un réarmement

sous surveillance).

▷

Procéder à un réarmement du FCU uniquement

en mode manuel et sous surveillance.

• Actionner la touche de réarmement/info sur le

FCU.

2 0

? L’affichage clignote et indique 20 .

! La borne de sortie56 est mise sous tension en

sens inverse.

• Vérifier le câblage et s’assurer que les entrées

et sorties ont la même polarité.

! Défaut interne du module de commande.

• Remplacer le module de commande.

2 1

? L’affichage clignote et indique 21 .

! Les entrées 51 et 52 sont activées simultané-

ment.

• Vérifier l’entrée51.

▷

L’entrée51 doit être activée uniquement lorsque

la vanne est ouverte.

• Vérifier l’entrée52.

▷

L’entrée52 doit être activée uniquement lorsque

la vanne se trouve en position d’allumage.

2 2

? L’affichage clignote et indique 22 .

! Câblage incorrect du servomoteur IC20.

• Vérifier le câblage. Câbler les sorties et les entrées

des bornes de raccordement 52 à55 conformé-

ment au plan de raccordement– voir page8

(IC 20 raccordé au FCU..F1).

! Défaut interne du module de commande.

• Remplacer le module de commande.

2 3

? L’affichage clignote et indique 23 .

! La position de vanne n’est pas communiquée

en continu au FCU.

• Vérifier le câblage et s’assurer que la position de

débit maxi./d’allumage/fermeture de la vanne

papillon est communiquée en continu via la

borne52.

F-16

D

GB

F

NL

I

E

2 4

? L’affichage clignote et indique 24 .

! Commande via le BUS incorrecte. Commande

«OUVERTURE» et «FERMETURE» simultanée.

• S’assurer que l’«ouverture» et la «fermeture»

ne sont pas commandées simultanément.

3 0

? L’affichage clignote et indique 30 .

! Modification anormale des données dans la

gamme des paramètres réglables duFCU.

• Remettre les paramètres sur les valeurs d’origine

à l’aide du logiciel BCSoft.

• Identifier les causes du défaut afin d’éviter de

répéter ces erreurs.

• Vérifier la conformité de la pose des câbles– voir

page3 (Choix des câbles).

• Si les mesures décrites ne permettent plus de

résoudre le problème, démonter l’appareil et

l’expédier au fabricant pour contrôle.

3 1

? L’affichage clignote et indique 31 .

! Modification anormale des données dans la

gamme des paramètres réglables duFCU.

• Remettre les paramètres sur les valeurs d’origine

à l’aide du logiciel BCSoft.

• Identifier les causes du défaut afin d’éviter de

répéter ces erreurs.

• Vérifier la conformité de la pose des câbles– voir

page3 (Choix des câbles).

• Si les mesures décrites ne permettent plus de

résoudre le problème, démonter l’appareil et

l’expédier au fabricant pour contrôle.

3 2

? L’affichage clignote et indique 32 .

! Tension d’alimentation trop faible ou trop élevée.

• Faire fonctionner le FCU dans la plage de tension

secteur indiquée (tension secteur +10/-15%,

50/60Hz).

! Défaut interne de l’appareil.

• Démonter l’appareil et l’expédier au fabricant

pour contrôle.

3 3

? L’affichage clignote et indique 33 .

! Erreur de paramétrage.

• Vérifier le réglage des paramètres à l’aide du

logiciel BCSoft.

! Défaut interne de l’appareil.

• Démonter l’appareil et l’expédier au fabricant

pour contrôle.

3 6

? L’affichage clignote et indique 36 .

! Défaut interne de l’appareil.

• Démonter l’appareil et l’expédier au fabricant

pour contrôle.

3 7

? L’affichage clignote et indique 37 .

! Rétrosignal des contacteurs incorrect.

• Vérifier la commande de la borne 68– voir

page5 (Sortie chaîne de sécurité en cas de

besoin d’une intensité supérieure).

• Vérifier le réglage du paramètre73.

3 8

? L’affichage clignote et indique 38 .

! Signal interrompu à l’entrée «Rétrosignal venti-

lateur» (borne44).

• Vérifier la commande de la borne44.

• Vérifier le réglage du paramètre31.

4 0

? L’affichage clignote et indique 40 .

! L’électrovanne gaz V1 n’est pas étanche.

• Vérifier l’électrovanne gaz V1.

! Le pressostat gaz DGpu/2 (DGpu¾) pour le

contrôle d’étanchéité est mal réglé.

• Vérifier la pression amont.

• Régler le DGp

u

/2 (DGp

u

¾) sur la pression amont

correcte.

• Vérifier le câblage.

! La pression d’essai entre V1 et V2 n’est pas

relâchée.

• Vérifier l’installation.

! La durée d’essai est trop longue.

• Modifier le paramètre56 (Temps de mesure)

avec BCSoft.

F-17

D

GB

F

NL

I

E

• Si ces mesures ne permettent pas d’éliminer le

défaut, l’appareil doit être démonté et expédié

au fabricant pour contrôle.

4 1

? L’affichage clignote et indique 41 .

! L’électrovanne gaz V2 ou V3 n’est pas étanche.

• Vérifier les électrovannes gaz V2/V3.

! Le pressostat gaz DGpu/2 (DGpu¾) pour le

contrôle d’étanchéité est mal réglé.

• Vérifier la pression amont.

• Régler le DGp

u

/2 (DGp

u

¾) sur la pression amont

correcte.

• Vérifier le câblage.

! La durée d’essai est trop longue.

• Modifier le paramètre56 (Temps de mesure)

avec BCSoft.

• Si ces mesures ne permettent pas d’éliminer le

défaut, l’appareil doit être démonté et expédié

au fabricant pour contrôle.

4 2

? L’affichage clignote et indique 42 .

! Le volume d’essaiVp2 n’est pas étanche.

! L’électrovanne gaz V3, l’une des vannes côté

brûleur ou les tuyauteries ne sont pas étanches.

• Vérifier les électrovannes gaz et les tuyauteries.

! Le pressostat gaz DGpu/2 (DGpu¾) est mal réglé.

• Vérifier la pression amont.

• Régler le DGp

u

/2 (DGp

u

¾) sur la pression amont

correcte.

• Vérifier la commande de la borne45(65).

! La durée d’essai Vp1+Vp2 réglée est trop longue.

• Modifier la durée d’essai avec le paramètre57.

• Si ces mesures ne permettent pas d’éliminer le

défaut, l’appareil doit être démonté et expédié

au fabricant pour contrôle.

4 4

? L’affichage clignote et indique 44 .

! Le FCU n’a pas pu remplir un volume d’essai

(Vp1 ouVp2).

! Le FCU n’a pas pu relâcher la pression pour Vp1

ouVp2.

• Câblage incorrect des vannes commandées.

• Vérifier la commande des vannes.

• Câblage incorrect des pressostats.

• Vérifier la commande de la borne46(65).

4 5

? L’affichage clignote et indique 45 .

! Commande des vannes incorrecte.

! Le raccordement des vannes est interverti.

• Vérifier le câblage des vannes.

5 0

? L’affichage clignote et indique 50 .

! Signal interrompu à l’entrée «Autorisation/Arrêt

d’urgence» (borne46).

• Vérifier la commande de la borne46.

• Vérifier le réglage du paramètre10.

5 1

? L’affichage clignote et indique 51 .

! Court-circuit au niveau d’une des sorties du cir-

cuit de sécurité.

• Vérifier le câblage.

• Vérifier le fusible F1 (3,15A, retardé,H).

▷Le fusible peut être retiré après démontage du

module de commande, voir à ce sujet page 21

(Remplacement du fusible).

• Vérifier ensuite que tous les signaux d’entrée et

de sortie sont traités correctement.

! Défaut interne du module de commande.

• Remplacer le module de commande.

5 2

? L’affichage clignote et indique 52 .

! Le FCU est réarmé en permanence.

• Vérifier la commande de la borne3.

• Mettre sous tension la borne3 uniquement pour

le réarmement, env.1s.

6 0

? L’affichage clignote et indique 60 .

! Le limiteur de température de sécurité(STB) a

détecté une température excessive.

• Vérifier la régulation de la température.

• Vérifier le câblage des bornes 5, 6, 7 et8.

! Le thermocouple double est défectueux.

• Remplacer le thermocouple double.

• Si ces mesures ne permettent pas d’éliminer le

défaut, le FCU doit être démonté et expédié au

fabricant pour contrôle.

F-18

D

GB

F

NL

I

E

6 2

? L’affichage clignote et indique 62.

! Une rupture de câble a été détectée pour le

thermocouple aux bornes 5 et 6.

• Vérifier le câblage des bornes 5 et6.

• Remplacer le thermocouple double.

• Si ces mesures ne permettent pas d’éliminer le

défaut, le FCU doit être démonté et expédié au

fabricant pour contrôle.

6 3

? L’affichage clignote et indique 63.

! Une rupture de câble a été détectée pour le

thermocouple aux bornes 7 et 8.

• Vérifier le câblage des bornes 7 et8.

• Remplacer le thermocouple double.

• Si ces mesures ne permettent pas d’éliminer le

défaut, le FCU doit être démonté et expédié au

fabricant pour contrôle.

6 4

? L’affichage clignote et indique

64

.

! Un dysfonctionnement (court-circuit) a été dé-

tecté pour le thermocouple aux bornes 5 et6.

• Vérifier le câblage des bornes 5 et6.

• Remplacer le thermocouple double.

• Si ces mesures ne permettent pas d’éliminer le

défaut, le FCU doit être démonté et expédié au

fabricant pour contrôle.

6 5

? L’affichage clignote et indique 65.

! Un dysfonctionnement (court-circuit) a été dé-

tecté pour le thermocouple aux bornes 7 et8.

• Vérifier le câblage des bornes 7 et8.

• Remplacer le thermocouple double.

• Si ces mesures ne permettent pas d’éliminer le

défaut, le FCU doit être démonté et expédié au

fabricant pour contrôle.

6 6

? L’affichage clignote et indique 66.

! La valeur limite de la différence de température

réglé au paramètre23 entre les thermocouples

des bornes 5,6 et des bornes 7,8 est dépassée.

• Vérifier le paramètre23 et le régler correctement.

• Remplacer le thermocouple double.

• Si ces mesures ne permettent pas d’éliminer le

défaut, le FCU doit être démonté et expédié au

fabricant pour contrôle.

6 7

? L’affichage clignote et indique 67.

! Les thermocouples fonctionnent en-dehors de

la plage de températures autorisée.

• Utiliser des thermocouples doubles de classe1 de

typeK NiCr-Ni, de typeN NiCrSi-NiSi ou de

typeS Pt10Rh-Pt:

Thermocouple Plage de températures

(°C)

Type K NiCr-Ni -40 à 1000

Type N NiCrSi-NiSi -40 à 1000

Type S Pt10Rh-Pt 0 à 1600

7 0

? L’affichage clignote et indique 70 .

! Aucun message «Position de service atteinte

(brûleur démarré)» n’arrive pendant le temps

réglé au paramètre47 de la part des commandes

de brûleur raccordées.

• Vérifier la commande de l’entrée «Rétrosignal

service» (borne4).

• Vérifier le réglage du paramètre47.

7 2

? L’affichage clignote et indique 72 .

! Les commandes de brûleur raccordées ne sont

pas opérationnelles.

• Vérifier la commande de la borne67.

• Vérifier le réglage du paramètre72.

9 0

? L’affichage clignote et indique 90 .

! Erreur interne du module de température.

• Court-circuiter les deux thermocouples raccor-

dés.

• Actionner la touche de réarmement/info sur le

FCU.

! Si l’affichage continue de clignoter et indique 90,

il existe un défaut interne de l’appareil.

• Démonter l’appareil et l’expédier au fabricant

pour contrôle.

F-19

D

GB

F

NL

I

E

8 9

9 4

9 5

9 6

9 7 9 8 9 9

? L’affichage clignote et indique

89

,

94

,

95

,

96 , 97 , 98 ou 99 .

! Erreur système– le FCU a exécuté une mise

en sécurité. La cause peut être un défaut de

l’appareil ou une perturbation électromagnétique

anormale.

• Vérifier la conformité de la pose du câble d’allu-

mage– voir page3 (Choix des câbles).

• Respecter les directives de compatibilité électro-

magnétique applicables à l’installation– en parti-

culier sur les installations avec convertisseurs de

fréquence– voir page3 (Choix des câbles).

• Réarmer l’appareil.

• Séparer du réseau l’unité de contrôle des sécu-

rités– et la rallumer.

• Vérifier la tension secteur et la fréquence.

• Si ces mesures ne permettent pas de résoudre le

problème, il existe certainement un défaut maté-

riel interne– démonter l’appareil et l’expédier au

fabricant pour contrôle.

0

? L’affichage clignote et indique 0.

! Le contrôle de repos du pressostat air a échoué.

• Vérifier le fonctionnement du pressostat air. Avant

la mise en marche du ventilateur, aucun signal

«haut» ne doit apparaître au niveau de l’entrée

du contrôle d’air (borne47) avec contrôle d’air

activé.

1

? L’affichage clignote et indique 1.

! Le contrôle de travail du pressostat air a échoué.

Le dispositif de contrôle d’air ne s’est pas enclen

-

ché après le démarrage du ventilateur en fonction

du paramétrage de l’entrée 47 ou 48 (P15 et

P35).

• Vérifier le câblage du dispositif de contrôle d’air.

• Vérifier le point de consigne du pressostat air.

• Vérifier le fonctionnement du ventilateur.

P

? L’affichage clignote et indique P.

! Le signal d’entrée (borne48) du pressostat air

est retombé pendant la pré-ventilation.

• Vérifier l’alimentation en air pendant la ventilation.

• Vérifier le câblage électrique du pressostat air.

• Vérifier la commande de la borne48.

• Vérifier le point de consigne du pressostat air.

X

? L’affichage clignote et indique X.

! Le signal d’entrée du pressostat air est retombé

pendant le démarrage/service en cours d’étape

de positionX.

! Chute de l’alimentation en air au cours de l’étape

de positionX.

• Vérifier l’alimentation en air.

• Vérifier le point de consigne du pressostat air.

X

? L’affichage clignote et indique X .

! Le signal pour le contrôle de la pression de gaz

maxi. (borne50) est retombé au cours de l’étape

de positionX.

• Vérifier le câblage.

• Vérifier la pression de gaz.

X

? L’affichage clignote et indique X .

! Le signal pour le contrôle de la pression de gaz

mini. (borne49) est retombé au cours de l’étape

de positionX.

• Vérifier le câblage.

• Vérifier la pression de gaz.

A

? L’affichage clignote et indique A .

! Absence de message «Position fermeture» du

servomoteur.

• Vérifier le clapet d’air et le fonctionnement des

fins de course dans le servomoteur.

• Vérifier le câblage.

• Vérifier le servomoteur.

• Si ces mesures ne permettent pas d’éliminer le

défaut, l’appareil doit être démonté et expédié

au fabricant pour contrôle.

A

? L’affichage clignote et indique A .

! Absence de message «Position ouverture» du

servomoteur.

F-20

D

GB

F

NL

I

E

• Vérifier le clapet d’air et le fonctionnement des

fins de course dans le servomoteur.

• Vérifier le câblage.

• Vérifier le servomoteur.

• Si ces mesures ne permettent pas d’éliminer le

défaut, l’appareil doit être démonté et expédié

au fabricant pour contrôle.

A

? L’affichage clignote et indique A .

! Absence de message «Position d’allumage»

du servomoteur.

• Vérifier le clapet d’air et le fonctionnement des

fins de course dans le servomoteur.

• Vérifier le câblage.

• Vérifier le servomoteur.

• Si ces mesures ne permettent pas d’éliminer le

défaut, l’appareil doit être démonté et expédié

au fabricant pour contrôle.

E

? L’affichage clignote et indique E .

! Défaut dans la communication interne avec le

module bus.

• Les éléments de réglage raccordés doivent être

équipés de circuits de protection conformément

aux indications du fabricant.

▷Ceux-ci empêchent les pics de tension élevés

susceptibles de provoquer un dysfonctionne-

ment duFCU.

• Utiliser des embouts d’électrode antiparasités

(1 kΩ).

• Si ces mesures ne permettent pas d’éliminer le

défaut, l’appareil doit être démonté et expédié

au fabricant pour contrôle.

! Le module bus est défectueux.

• Remplacer le module bus.

? L’affichage clignote et indique .

! Carte mémoire de paramétrage (PCC) incorrecte

ou défectueuse.

• Utiliser uniquement la carte mémoire de para-

métrage prévue.

• Remplacer la carte mémoire de paramétrage

défectueuse.

1

? L’affichage clignote et indique 1 .

! Aucun signal d’entrée de l’indicateur de position

en position d’attente.

• Vérifier le câblage.

▷

Le FCU doit être mis sous tension lorsque la

vanne est fermée et ne doit pas être mis sous

tension lorsque la vanne est ouverte.

• Vérifier le fonctionnement correct de l’indicateur

de position et de la vanne, remplacer la vanne

défectueuse.

8

? L’affichage clignote et indique 8 .

! Le FCU ne reçoit pas d’information lui indiquant

que le contact de l’indicateur de position est

encore ouvert.

• Vérifier le câblage.

• Durant le démarrage, le FCU doit être mis sous

tension lorsque la vanne est fermée et ne doit

pas être mis sous tension lorsque la vanne est

ouverte.

• Vérifier le fonctionnement correct de l’indicateur

de position et de la vanne, remplacer la vanne

défectueuse.

0

? L’affichage clignote et indique 0 .

! BCU en attente de connexion avec API.

• Vérifier que l’API est en marche.

• Vérifier le câblage réseau.

• Vérifier la programmation de l’API.

• Vérifier que le nom d’appareil et l’adresse IP du

FCU entrés dans le programmeAPI sont cor-

rects.

1

? L’affichage clignote et indique 1 .

! Une adresse non valable a été réglée sur le

module bus.

• Régler l’adresse du module bus avec les inter-

rupteurs de codage sur l’adresse donnée dans

la programmationAPI.

• Vérifier que l’adresse du module bus se trouve

dans la plage d’adresse autorisée (001 àFEF).

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

Kromschroder FCU 500, FCU 505 Mode d'emploi

- Taper

- Mode d'emploi

Documents connexes

-

Kromschroder FCU 500, FCU 505 Fiche technique

Kromschroder FCU 500, FCU 505 Fiche technique

-

Kromschroder BCU 570 Mode d'emploi

Kromschroder BCU 570 Mode d'emploi

-

Kromschroder BCU 460, 465 Fiche technique

Kromschroder BCU 460, 465 Fiche technique

-

Kromschroder BCU 580 Fiche technique

Kromschroder BCU 580 Fiche technique

-

Kromschroder BCU 4xx Mode d'emploi

Kromschroder BCU 4xx Mode d'emploi

-

Kromschroder BCU 560, BCU 565 Fiche technique

Kromschroder BCU 560, BCU 565 Fiche technique

-

Kromschroder BCU 570 Fiche technique

Kromschroder BCU 570 Fiche technique

-

Kromschroder IC 40 Mode d'emploi

Kromschroder IC 40 Mode d'emploi

-

Kromschroder IC 40 Fiche technique

Kromschroder IC 40 Fiche technique

-

Kromschroder BCM 400..B1 PROFIBUS Mode d'emploi

Kromschroder BCM 400..B1 PROFIBUS Mode d'emploi

Autres documents

-

Samsung MXD-A64K100E Guide d'installation

-

LG HN0914.NK1 Guide d'installation

-

LG HN1636.NK1 Guide d'installation

-

LG HU123.U31 Guide d'installation

-

LG HU141.U32 Guide d'installation

-

LG HM121M.U33 Guide d'installation

-

McQuay CC15CW/MCC015CW Guide d'installation

-

LG HN1639.NK2 Guide d'installation

-

LG HN0314.NK2 Guide d'installation

-

LG HU031 Guide d'installation