La page est en cours de chargement...

INSTRUCTIONS DE SERVICE

32M-95001F-04

Vannes gaz électromécaniques

ADRESSES DU FABRICANT ET DE L’IMPORTATEUR

Les adresses et coordonnées du site de fabrication Honeywell-Maxon et du bureau de vente européen se trouvent ci-dessous. Le bureau

de vente européen sert d’importateur et de représentant européen du fabricant selon le nouveau cadre législatif européen (NLF).

MUNCIE, INDIANA, ÉTATS-UNIS – FABRICANT

201 East 18th Street

Muncie, IN 47307-0068

Tél. : +1.765.284.3304

Fax : +1.765.286.8394

BUREAU DE VENTE EUROPÉEN –

IMPORTATEUR

BELGIQUE

Maxon International BVBA

Luchthavenlaan 16-18

1800 Vilvoorde, Belgique

Tél. : +32.2.255.09.09

Fax : +32.2.251.82.41

Please read the operating and mounting instructions before using the equipment. Install the

equipment in compliance with the prevailing regulations.

Bedrijfs- en montagehandleiding voor gebruik goed lezen! Apparaat moet volgens de geldende

voorschriften worden geïnstalleerd.

Lire les instructions de montage et de service avant utilisation ! L’appareil doit impérativement

être installé selon les réglementations en vigueur.

Betriebs- und Montageanleitung vor Gebrauch lesen! Gerät muss nach den geltenden

Vorschriften installiert werden.

VANNES GAZ ÉLECTROMÉCANIQUES

32M-95001F-04 2 F - m - 05-22

AVERTISSEMENT

Les instructions d’installation, de service et de

maintenance contiennent des informations

importantes qui doivent être lues et suivies par

toute personne utilisant ou maintenant ce

produit. Ne pas utiliser ou maintenir cet

équipement à moins d’avoir lu les instructions.

UNE INSTALLATION OU UTILISATION

INCORRECTE DE CE PRODUIT POURRAIT

ENTRAÎNER DES DOMMAGES CORPORELS OU

LA MORT.

Description

Les vannes électromécaniques MAXON sont des vannes

de sectionnement pour combustible actionnées

électriquement. Les vannes sont conçues pour un retour

rapide en position de repos sur suppression d’un signal de

tension de commande. Selon les besoins de l’application,

des actionneurs à réarmement automatique motorisé ou

manuel sont disponibles. De plus, des options

normalement fermées et normalement ouvertes sont

disponibles. Les versions normalement fermées couperont

le débit lorsqu’elles sont hors tension et laisseront passer

le débit lorsqu’elles sont sous tension. Les versions

normalement ouvertes couperont le débit lorsqu’elles sont

sous tension et laisseront passer le débit lorsqu’elles sont

hors tension. Les vannes électromécaniques ont

également des configurations pour zones dangereuses.

Plaque signalétique et abréviations

Consulter la plaque signalétique de la vanne. Elle

mentionne la pression de service maximale, les limites de

température, les exigences de tension et les conditions de

service de la vanne spécifique. Ne pas dépasser les valeurs

de la plaque signalétique.

Abréviation ou symbole Description

M.O.P. Pression de service maximale

OPENING (ouverture) Temps d’ouverture de la vanne (vannes automatiques uniquement). Unités

en secondes.

Tension et fréquence d’électrovanne/d’embrayage

Tension et fréquence du moteur

TAMB Plage de température ambiante

TFPlage de température du fluide

SHUT (fermée) Indication visuelle que la vanne est fermée

OPEN (ouverte) Indication visuelle que la vanne est ouverte

SPDT (HS) Commutateur(s) va-et-vient scellé(s) hermétiquement

SPDT Commutateur(s) va-et-vient

SPDT (HC) Commutateur(s) va-et-vient haute capacité (utilisé(s) avec une commande

de moteurs CC)

DPDT Commutateur(s) bipolaire(s) bidirectionnel(s)

GENERAL PURPOSE AREA

(zone à usage général) Désigne des composants utilisés dans des zones à usage général

DIVISION 2 AREA

(zone de division 2) Désigne des composants utilisés dans des zones dangereuses de division 2

Vanne fermée

Vanne partiellement ouverte

Vanne entièrement ouverte

VOS-1/2 Indicateur(s) de vanne ouverte

VCS-1/2 Indicateur(s) de vanne fermée ; preuve de fermeture (proof of closure)

M

VANNES GAZ ÉLECTROMÉCANIQUES

F - m - 05-22 3 32M-95001F-04

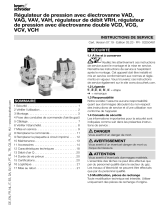

Désignation des pièces

1) Vis du couvercle

d’accès

2) Couvercle d’accès

3) Affichage visuel de

position

4) Base principale

5) Plaque signalétique

6) Boulons d’action-

neur

7) Flèche indiquant le

sens de débit

8) Corps de vanne

9) Vis de couvercle du

bornier

10) Couvercle du bornier

11) Vis de couvercle du

moteur

12) Couvercle du moteur

13) Vis du couvercle

supérieur

14) Couvercle supérieur

15) Boîtier supérieur

16) Vis du boîtier

supérieur

Vanne automatique (motorisée)

Désignation des modèles

SMA11, CMA11, SMA21, CMA21

Vanne manuelle

Désignation des modèles

SMM11, CMM11, SMM21

Vanne automatique (motorisée) – haute capacité

Désignation des modèles

HMA11

Tableau 1 – Spécifications de couple

Type de vanne N° de repère Description Couple Nm

Vannes « S »

DN 20 – DN 40

(3/4" – 1-1/2")

1 Vis du couvercle d’accès 1/4-20 8,1 Nm

6 Boulons d’actionneur 5/16-18 18 Nm

9 Vis de couvercle du bornier 1/4-20 8,1 Nm

11 Vis de couvercle du moteur #10-24 4,7 Nm

Vannes « S »

DN 50 – DN 80

(2" – 3")

1 Vis du couvercle d’accès 1/4-20 8,1 Nm

6 Boulons d’actionneur 3/8 – 16 27 Nm

9 Vis de couvercle du bornier 1/4-20 8,1 Nm

11 Vis de couvercle du moteur #10-24 4,7 Nm

Vannes « C »

DN 50 – DN 100

(2" – 4")

1 Vis du couvercle d’accès 1/4-20 8,1 Nm

6 Boulons d’actionneur 3/8 – 16 27 Nm

9 Vis de couvercle du bornier 1/4-20 8,1 Nm

11 Vis de couvercle du moteur #10-24 4,7 Nm

Vannes « H »

DN 100 – DN 150

(4" – 6")

9 Vis de couvercle du bornier #10-24 4,7 Nm

13 Vis du couvercle supérieur 1/4-20 8,1 Nm

16 Vis du boîtier supérieur 1/4-20 8,1 Nm

10

11 12

9

6

8

7

1

2

3

4

5

10

9

6

8

7

1

2

3

4

5

10

9

5

7

3

13

14

15

16

6

8

VANNES GAZ ÉLECTROMÉCANIQUES

32M-95001F-04 4 F - m - 05-22

INSTALLATION

1. Un filtre ou tamis à gaz, largeur de maille de 40

(0,6 mm) ou plus fin, est recommandé dans la

tuyauterie de gaz combustible pour protéger les cla-

pets de sécurité en aval.

2.

Soutenir correctement la vanne et la raccorder dans le

sens de la flèche de débit sur le corps de vanne. Les

sièges de vanne sont directionnels. L’étanchéité sera

maintenue à pleine pression dans une seule direction.

L’étanchéité ne sera donnée à débit inverse qu’à des

pressions réduites.

3.

Monter la vanne de manière à ce que la fenêtre d’affi-

chage de position ouverte/fermée soit visible pour les

opérateurs. La fenêtre d’affichage de position

ouverte/fermée ne doit jamais être dirigée vers le bas.

Les plaques latérales de la vanne doivent être dans un

plan vertical pour une meilleure performance. Les

vannes sont habituellement installées dans une

tuyauterie horizontale. D’autres orientations sont

cependant acceptables à condition de respecter les

limitations ci-dessus. Les ensembles supérieurs de

toutes les vannes MAXON peuvent être tournés sur

site pour permettre des installations impliquant des

conflits avec ces restrictions de montage.

4.

Câbler la vanne en accord avec toutes les réglementa-

tions et normes locales et nationales applicables. Aux

États-Unis et au Canada, le câblage doit répondre à

NEC ANSI/NFPA 70 et/ou CSA C22.1, partie 1.

• Pour un bon fonctionnement, la tension

d’alimentation doit correspondre à la tension de

la plaque signalétique de la vanne avec une

tolérance de -15 %/+10 %. Pour le schéma de

câblage électrique, voir les instructions ou

l’exemple apposé à l’intérieur du couvercle du

bornier de la vanne.

• La mise à la terre s’effectue à l’aide d’une vis de

mise à la terre qui se trouve dans l’ensemble

supérieur.

• Des raccords client sont fournis via des borniers

qui se trouvent dans l’ensemble supérieur.

• Lorsque les deux sont requis, le câblage

d’alimentation principal (120 V CA ou 240 V CA)

doit être séparé du câblage basse tension de

signalisation 24 V CC.

• Pour éviter toute pénétration potentielle de gaz

dans le système de câblage électrique, installer

un raccord conduit étanche à l’entrée de conduit

de l’actionneur.

5.

Maintenir l’intégrité du boîtier de l’actionneur électro-

mécanique en utilisant les raccords électriques

appropriés pour les (2) raccords conduit taraudés de

3/4" NPT. Le boîtier électrique est classé NEMA 4 avec

une option pour NEMA 4X.

6.

Toutes les vis du couvercle d’accès doivent être ser-

rées en croix à l’aide d’une clé dynamométrique, aux

valeurs inscrites au « Tableau 1 – Spécifications de

couple » à la page 3.

7.

Vérifier la bonne installation et le bon fonctionnement

en actionnant électriquement la vanne sur 10 à 15

cycles avant la première introduction de gaz.

8.

AVERTISSEMENT – Risque d’explosion

• Ne pas brancher ou débrancher cet équipement

à moins que l’alimentation électrique n’ait été

coupée ou que la zone soit connue comme sûre.

• La substitution de composants peut affecter la

compatibilité pour les zones de classe I,

division 2 (s’applique uniquement aux vannes

MM12, MA12, MM22 et MA22).

9.

Cet équipement convient à une installation dans des

zones dangereuses de classe I, division 2, groupes B, C

et D, classe II, groupes F et G et classe III ou des zones

sûres (s’applique uniquement aux vannes MM12,

MA12, MM22 et MA22).

10.

Ne jamais tester les vannes gaz ou la tuyauterie dans

laquelle elles sont installées avec des liquides. La

conception du corps empêche le retrait du liquide

après le test ce qui peut provoquer un fonctionnement

erratique ou une défaillance.

Caractéristiques auxiliaires

• Indicateur(s) de dépassement de course non-

ajustable(s)

• Commutateur auxiliaire pour indication de la course

complète (ouverture pour les vannes normalement

fermées, fermeture pour les vannes normalement

ouvertes)

Environnement de service

• Les actionneurs sont classés NEMA 4 ou en option

NEMA 4X

• Plage de température ambiante et du fluide de

-28 °C à +60 °C pour les modèles S et C

• Plage de température ambiante et du fluide de

-28 °C à +52 °C pour les modèles H

• Toutes les vannes pour un fonctionnement avec de

l’oxygène ou utilisant des joints de corps en éthylène

propylène sont limitées à une température minimale

ambiante et de fluide de -18 °C

VANNES GAZ ÉLECTROMÉCANIQUES

F - m - 05-22 5 32M-95001F-04

Homologations et certifications d’agences

Vannes à usage général

SMA11, SMM11, CMA11,

CMM11, SMA21, SMM21,

CMA21, HMA11

Vannes non incendiaires/anti-étincelles

SMA12, SMM12, SMA22, CMA22,

CMA12, CMM12, SMM22, CMM22

Normes Marquages Normes Marquages

Homologations FM FM 7400

FM 7400

FM 3600

FM 3611

FM 3810

Classe I, div. 2, groupes ABCD

Classe II, div. 2, groupes FG

Classe III, div. 2

T4 (CA) = 60 °C

T3 (CC, tailles 3/4" à 1-1/2") =

60 °C

T3C (CC, tailles 2" à 6") = 60 °C

IECEx Sans objet

IEC 60079-0

IEC 60079-15

IEC 60079-31

Ex nA nC IIC T4A (CA), T3 (CC), Gc

Ex tc IIIC T135°C Dc IP65

-29 °C ≤ Ta < 60 °C IP65

IECEx FMG 11.0032X

UL UL 429 Sans objet Sans objet

CSA CSA 6.5

CSA 22.2 N° 139

CSA 6.5

CSA 22.2 N° 139

CSA 22.2 N° 0

CSA 22.2 N° 0.4

CSA 22.2 N° 25

CSA 22.2 N° 94

CSA 22.2 N° 142

CSA 22.2 N° 213

Classe I, div. 2, groupes ABCD

Classe II, div. 2, groupes FG

Classe III

T4 = 60 °C

T3C = 60 °C

Conformité RAG,

DBT pour le

Royaume-Uni

BS EN 161

BS EN 13774

TP 6.16

Sans objet

Conformité

européenne RAG,

DBT, CEM

BS EN 161

BS EN 13774

TP 6.16

Sans objet Sans objet

Conformité DESP

pour le Royaume-Uni Sans objet Sans objet

Conformité

européenne

DESP

Sans objet Sans objet

SIL IEC 61508 Sans

objet IEC 61508 Sans objet

Homologations KTL Sans objet Sans objet

MA12 : 12-KB4BO-0057

MM12 : 13-KB4BO-0419

MA22 : 16-KA4BO-0027X

MM22 : 16-K4BO-0028X

Certifications AGA AS 4629

(CLASSE 1)

Sans

objet AS 4629 Sans objet

Homologations

chinoises Sans objet

GB 3836.1,

GB 3836.8,

GB 12476.1,

GB 12476.5

Ex nA nC IIC T4 (CA),

T3 (CC) Gc,

Ex tD A22 IP65 T135°C

Règlement « appareils à gaz » – RAG (UE) 2016/426 (ne comprend pas les vannes 400HMA11 ou 600HMA11)

Directive « basse tension » – DBT (2014/35/UE)

Directive CEM (2014/30/UE)

Directive « équipements sous pression » – DESP (2014/68/UE) jusqu’à DN 100

Classe A, groupe 2 selon EN 161

FM 7400

FM 7400

FM 3600

FM 3611

FM 3810

VANNES GAZ ÉLECTROMÉCANIQUES

32M-95001F-04 6 F - m - 05-22

Exigences relatives aux cycles des vannes

Elles sont basées sur les normes selon lesquelles les vannes MAXON sont homologuées et le nombre minimum de cycles

correspondant à réaliser sans défaillance, comme indiqué dans le tableau ci-dessous.

UL (UL 429) CSA (CSA 6.5) FM (FM 7400) Norme européenne

(EN 161)

Automatiques

Séries MA11, MA12 100 000 100 000 20 000 <= DN 25 200 000

<= DN 80 100 000

<= DN 150 50 000

Manuelles

Séries MM11, MM12 6 000 20 000 20 000 Pas d’exigences

particulières

Vannes d’évent

Séries MA21, MA22, MM21, MM22 6 000 Pas d’exigences

particulières Pas d’exigences

particulières Pas d’exigences

particulières

VANNES GAZ ÉLECTROMÉCANIQUES

F - m - 05-22 7 32M-95001F-04

CODE DE TYPE

Chaque vanne gaz électromécanique MAXON peut être parfaitement identifiée à l’aide du numéro de modèle indiqué sur

la plaque signalétique. L’exemple ci-dessous montre un numéro de modèle typique de vanne gaz électromécanique avec

les choix disponibles pour chaque élément représenté dans le numéro de modèle.

1 Limite de température ambiante minimale : -18 °C

2 Réglage moteur non disponible pour vannes manuelles

3 Réglage moteur de 2,5 secondes uniquement disponible pour vannes « S »

N° d’article configuré Corps de vanne Actionneur

Taille de vanne

Capacité de débit

Type de vanne

Position normale

Classification de zone

Raccord du corps

Matériau des joints du

corps et du pare-chocs

Matériau du corps

Paquet de garnitures

internes

Tension de l’élec-

trovanne OU de la pla-

quette à circuit imprimé

Tension moteur OU

plaque latérale de

poignée

Réglage du moteur

(vannes automatiques

uniquement)

Options d’indicateur

de position

Indice de protection du

boîtier

Langue des

instructions

300 C MA 1 1 - A A 1 1 - B B 2 0 A 0

Taille de vanne

075 – DN 20 (3/4")

100 – DN 25 (1")

125 – DN 32 (1-1/4")

150 – DN 40 (1-1/2")

200 – DN 50 (2")

250 – DN 65 (2-1/2")

300 – DN 80 (3")

400 – DN 100 (4")

600 – DN 150 (6")

Capacité de débit

S – Standard

C – Construction du corps CP

H – Haute capacité

Type de réarmement de vanne

MA - Vanne MAXON

automatique (motorisée)

MM – Vanne MAXON manuelle

Position normale

1 – Vanne de sectionnement

normalement fermée

2 – Vanne d’évent normalement

ouverte

Classification de zone

1 – Usage général

2 – Non incendiaire, classe I, II et

III, division 2

4 – Corps de vanne seul (unique-

ment vannes haute capacité

400 et 600)

Raccord du corps

A – Taraudage ANSI (NPT)

B – Bride ANSI (PN 20)

C – Taraudage selon ISO 7-1

D – Bride DIN PN 16

E – Douille taraudée soudée

F – Douille taraudée soudée avec

bride de classe 150 (ISO 7005,

PN 20)

H – Bride PN 16 selon EN 1092-1

(ISO 7005-1, PN 16)

Matériau des joints du corps et du

pare-chocs

A – Joints toriques Buna/

pare-chocs Buna

B – Joints toriques Viton/

pare-chocs Buna

C – Joints toriques Viton/

pare-chocs Viton1

D – Joints toriques éthylène

propylène avec pare-chocs

éthylène propylène1

E – Joints toriques Omniflex/

pare-chocs Buna

F – Joints toriques Omniflex/

pare-chocs Viton1

Matériau du corps

1 – Fonte

2 – Acier au carbone

5 – Acier inoxydable

6 – Acier au carbone basse

température

Paquet de garnitures internes

1 – Paquet de garnitures 1

2 – Paquet de garnitures 2

4 – Paquet de garnitures 2,

Oxy Clean1

Tension de l’électrovanne OU de la plaquette à

circuit imprimé

A – 115 V CA, 50 Hz

B – 115 V CA, 60 Hz

C – 230 V CA, 50 Hz

D – 230 V CA, 60 Hz

E – 208 V CA, 50 Hz

F – 24 V CC

G – 120 V CC

Tension moteur

A – 115 V CA, 50 Hz

B – 115 V CA, 60 Hz

C – 230 V CA, 50 Hz

D – 230 V CA, 60 Hz

E – 24 V CC

Réglage du moteur2

1 – 2,5 s (3 s à 50 Hz)3

2 – 6 s (7 s à 50 Hz)

3 – 12 s (14 s à 50 Hz)

* – s.o. pour vannes

manuelles

OU Plaque latérale de

poignée

A – Poignée standard

Options d’indicateur de position

Vannes automatiques

0 – VOS1/sans

1 – VOS1/VCS1

2 – VOS2/VCS2

3 – VOS2/VCS1

4 – VOS1HC/VCS1HC

Vannes manuelles

0 – Sans

1 – VOS1/VCS1

2 – VOS2/VCS2

3 – VOS2/VCS1

Indice de protection du boîtier

A – NEMA 4

B – NEMA 4X

Langue des instructions

0 – Anglais

VANNES GAZ ÉLECTROMÉCANIQUES

32M-95001F-04 8 F - m - 05-22

ROTATION DE L’ACTIONNEUR

AVERTISSEMENT

Les vannes électromécaniques MAXON doivent

être commandées dans une configuration

compatible avec la tuyauterie prévue. Si

l’orientation de la vanne n’est pas bonne,

l’actionneur peut être tourné par incréments de

90° autour de l’axe central du corps de vanne en

suivant la procédure ci-dessous.

1. Couper l’énergie électrique et fermer le robinet

manuel en amont.

2.

Retirer le couvercle du bornier et déconnecter les fils

d’alimentation en courant. (Les étiqueter avec soin

pour le remontage ultérieur.)

3.

Retirer le conduit et les fils électriques.

4.

Noter la position physique de chaque baguette d’acti-

vation sur les commutateurs auxiliaires.

5.

Dévisser les deux boulons d’actionneur vissés de bas

en haut de 6 mm. NE PAS les retirer entièrement. Ces

boulons fixent le corps de vanne sur le boîtier supé-

rieur de la vanne.

6.

Soulever délicatement l’ensemble supérieur (pas plus

de 6 mm), suffisamment pour rompre le joint entre

l’ensemble du corps de vanne et le joint en caout-

chouc qui adhère au fond du boîtier supérieur.

AVERTISSEMENT

Soulever trop loin peut déloger certaines petites

pièces à l’intérieur du boîtier supérieur,

nécessitant alors un remontage complexe et de

nouveaux tests par du personnel d’usine formé.

7.

Retirer les deux boulons d’actionneur vissés de bas en

haut (ils ont été partiellement dévissés à l’étape 5).

8.

Tourner l’ensemble supérieur avec précaution dans la

position souhaitée dans un plan parallèle à la partie

supérieure du moulage du corps de vanne. Tourner le

boîtier supérieur environ 30° au-delà de cette posi-

tion, puis revenir en arrière. Repositionner le boîtier

supérieur sur le corps de vanne. Cela devrait aligner

l’indicateur de position ouverte/fermée avec sa

fenêtre et bien aligner le mécanisme intérieur.

9.

Réaligner les trous du moulage du corps de vanne avec

les trous taraudés correspondants dans le fond du boî-

tier de l’ensemble supérieur. S’assurer que le joint est

toujours en place entre le corps et le boîtier supérieur.

10.

Réinsérer les boulons de l’actionneur par le bas, à travers

le corps, et les visser dans les taraudages de l’ensemble

supérieur avec précaution. Serrer fermement.

11.

Rebrancher le conduit et les fils électriques, puis véri-

fier que les baguettes des indicateurs de position sont

correctement positionnées et que l’indicateur de posi-

tion ouverte/fermée bouge librement. Tout défaut de

correction d’un désalignement peut entraîner de graves

dommages au mécanisme intérieur de la vanne.

12.

Mettre la vanne sous tension et effectuer plusieurs

cycles de la position fermée à la position entièrement

ouverte. Déclencher également la vanne dans une

position partiellement ouverte pour prouver que la

vanne fonctionne correctement.

13.

Remettre en place et fixer le couvercle du bornier et

remettre la vanne en service.

MONTAGE SUR SITE DE L’INDICATEUR

DE POSITION DE VANNE

Généralités

• Couper l’alimentation en combustible en amont de la

vanne, puis désactiver la vanne électriquement.

• Retirer le couvercle du bornier et le couvercle d’accès pour

donner accès en veillant à ne pas endommager les joints.

• Comparer aux illustrations ci-dessous pour identi-

fier le type de vanne.

Remplacement d’indicateurs de position

• Noter avec soin la position des baguettes et l’empla-

cement des trous de fixation, puis retirer 2 vis et sou-

lever l’indicateur de position existant.

• Installer l’indicateur de position de remplacement

dans les mêmes trous de fixation sur le support et

vérifier la bonne position de la baguette.

• Raccorder les fils un par un en suivant le tracé et le

positionnement d’origine.

Ajout d’indicateurs de position

NOTE : les instructions ci-dessous sont écrites pour des

vannes normalement fermées. Pour les vannes

normalement ouvertes, inverser la nomenclature des

indicateurs de position (VOS devient VCS et inversement).

• Vérifier les illustrations ci-dessous. Si la vanne uti-

lise un support de montage d’indicateur de position

comme dans les Fig. 1 et 2, monter les indicateurs de

position sur le support à l’aide des trous de montage

appropriés pour le type et la taille de vanne. Pour les

vannes haute capacité, monter les indicateurs de

position sur le montant à colonne.

• Positionner le support de manière à ce que la

baguette du VCS touche tout juste le haut de

l’actionneur, puis descendre légèrement en abais-

sant la baguette jusqu’à ce que le commutateur cli-

que, puis serrer les vis de fixation pour maintenir

cette position.

• Fixer le support en perçant des trous de 3 mm de dia-

mètre sur 6 mm de profondeur dans le bloc de mon-

tage du support à travers les trous de goupille

d’entraînement, puis enfoncer une goupille d’entraî-

nement jusqu’à ce qu’elle affleure (non nécessaire

pour les vannes haute capacité).

• Diriger les câbles jusqu’au compartiment de câblage

comme montré, puis terminer les branchements des

câbles et éliminer les copeaux de perçage de la pro-

cédure précédente.

• Faire faire des cycles à la vanne en vérifiant que

l’actionnement de l’indicateur de position indique

clairement la position. (VCS agit en haut de la course

de tige, VOS en bas.) Dans le même temps, tester la

continuité des commutateurs et l’absence de fuite au

siège du corps de vanne. Si nécessaire, courber légè-

rement les baguettes des VOS pour assurer une

entière ouverture de la vanne.

• Remettre en place les couvercles, puis remettre la

vanne en service.

VANNES GAZ ÉLECTROMÉCANIQUES

F - m - 05-22 9 32M-95001F-04

Position de la baguette (pour vannes normalement

fermées)

Supports de montage

Support de montage de référence A Support de montage de référence B Montage des indicateur de position sur

montant à colonne

Fig. 1

Actionneur à réarmement manuel

Modèles S de DN 20 à DN 80 (3/4" à 3")

Fig. 2

Actionneur à réarmement automatique

Modèles C de DN 65 à DN 100 et S de

DN 150 (C de 2-1/2" à 4" et S de 6")

Fig. 3

Actionneur à réarmement automatique

Modèles H de DN 100 et

DN 150 (4" et 6")

NCCOM

#1 BLACK TO

#3 BLACK TO

BLACK TO MOTOR

TERMINAL #1

TERMINAL #3

NO

1

2

12 11 10 9 8 7 6 5 4 3 2 1

TO CLUTCH

La baguette de l’indicateur de

position VOS doit être action-

née par le haut

La baguette de l’indicateur de

position VCS doit être action-

née par le bas

Support de montage A Support de montage B

L’indicateur de position VCS est

monté à l’arrière du support

Fentes de fixa-

tion du support

2" à 6"

1-1/2"

1-1/4"

3/4", 1"

Goupilles

d’entraî-

nement

VOS

en façade

3", 4", 6" (-2)

3", 4", 6" (-2)

2-1/ 2" (-2)

2-1/ 2" (-1)

VCS

à l’arrière

Trous de

fixation du

support

VOS en

façade

VANNES GAZ ÉLECTROMÉCANIQUES

32M-95001F-04 10 F - m - 05-22

INSTRUCTIONS DE MAINTENANCE

Les vannes électromécaniques MAXON sont testées en

endurance bien au-delà des exigences les plus sévères des

différentes agences d’homologation. Elles sont conçues

pour une longue vie, même à des cycles fréquents, et pour

avoir le moins de maintenance et de soucis possibles. Un

contrôle fonctionnel de la vanne doit être réalisé tous les

ans. Si une ouverture ou une fermeture anormale est

observée, retirer la vanne du service et contacter le

représentant MAXON. (Voir Document technique MAXON

10-35.1.)

Un contrôle d’étanchéité de la vanne doit être réalisé tous

les ans pour assurer un fonctionnement sûr et fiable

continu. Chaque vanne MAXON est testée en

fonctionnement et répond aux exigences de FCI 70-2 pour

étanchéité du siège de classe VI lorsqu’elle est en bonne

condition de fonctionnement. Zéro fuite peut ne pas être

atteint sur le terrain une fois qu’elle a été en service. Pour

des recommandations spécifiques relatives aux

procédures de contrôle d’étanchéité, voir Document

technique MAXON 10-35.2. Pour toute vanne qui dépasse

les fuites admissibles telles que définies par les

réglementations locales ou les exigences de l’assurance,

retirer la vanne du service et contacter le représentant

MAXON.

Les composants de l’actionneur ne nécessitent pas de

lubrification sur site et ne doivent jamais être huilés.

Les commutateurs auxiliaires, électrovannes, moteurs,

embrayages ou plaquettes à circuit imprimé peuvent être

remplacés sur site.

AVERTISSEMENT

Ne pas tenter de réparation sur site du corps de

vanne ou de l’actionneur. Tout altération annule

les garanties et peut engendrer des situations

potentiellement dangereuses.

Si des corps étrangers ou des substances corrosives sont

présentes dans la conduite de combustible, il sera

nécessaire d’inspecter la vanne pour s’assurer qu’elle

fonctionne correctement. Si une ouverture ou une

fermeture anormale est observée, retirer la vanne du

service. Contacter le représentant MAXON pour plus

d’instructions.

L’opérateur doit connaître et observer l’action d’ouverture/

de fermeture caractéristique de la vanne. Si le

fonctionnement devait devenir mou, retirer la vanne du

service et contacter MAXON pour des recommandations.

Adresser des demandes à MAXON. Des bureaux locaux

partout dans le monde peuvent être identifiés sur

www.maxoncorp.com. Inclure le numéro de série de la

vanne ainsi que les informations de la plaque signalétique.

VANNES GAZ ÉLECTROMÉCANIQUES

F - m - 05-22 11 32M-95001F-04

Conditions spéciales d’utilisation sûre :

Le produit contient plus de 10 % d’aluminium.

Vannes MA

Vannes MM

Taux de défaillance IEC 61508 en FIT*

Catégorie de défail-

lance sd su dd du

FC-D/SR 0 FIT 797 FIT 0 FIT 1170 FIT

FC-F/SR 0 FIT 1342 FIT 0 FIT 625 FIT

FO-F/SR 0 FIT 1410 FIT 0 FIT 557 FIT

FC-D/SR

Vannes de sectionnement normalement fermées séries MA11, MA12,

MA21 et MA22

Vannes actionnées électriquement, retour par ressort – performance

d’étanchéité par conception

FC-F/SR

Vannes de sectionnement normalement fermées séries MA11, MA12,

MA21 et MA22

Vannes actionnées électriquement, retour par ressort – performance

de course complète

FO-F/SR

Vannes d’évent normalement ouvertes séries MA11, MA12, MA21 et

MA22

Vannes actionnées électriquement, retour par ressort

Taux de défaillance IEC 61508 en FIT*

Catégorie de défail-

lance sd su dd du

FC-D/SR 0 FIT 699 FIT 0 FIT 1137 FIT

FC-F/SR 0 FIT 1244 FIT 0 FIT 592 FIT

FO-F/SR 0 FIT 1312 FIT 0 FIT 524 FIT

FC-D/SR

Vannes de sectionnement normalement fermées séries MM11, MM12,

MM21 et MM22

Vannes actionnées électriquement, retour par ressort – performance

d’étanchéité par conception

FC-F/SR

Vannes de sectionnement normalement fermées séries MM11, MM12,

MM21 et MM22

Vannes actionnées électriquement, retour par ressort – performance

de course complète

FO-F/SR

Vannes d’évent normalement ouvertes séries MM11, MM12, MM21 et

MM22

Vannes actionnées électriquement, retour par ressort

VANNES GAZ ÉLECTROMÉCANIQUES

Pour de plus amples informations

La gamme de produits de Honeywell Thermal Solutions comprend :

Honeywell Combustion Safety, Eclipse, Exothermics, Hauck, Kromschröder

et Maxon. Pour en savoir plus sur nos produits, rendez-vous sur

ThermalSolutions.honeywell.com ou contactez votre ingénieur en

distribution Honeywell.

Honeywell MAXON branded products

201 E. 18th Street

Muncie, IN 47302

États-Unis

www.maxoncorp.com

Honeywell Process Solutions

Honeywell Thermal Solutions (HTS)

2101 CityWest Blvd

Houston, TX 77042

ThermalSolutions.honeywell

® Marque déposée aux États-Unis.

© 2022 Honeywell International Inc.

32M-95001F-04 – métrique e05.22

Imprimé aux États-Unis.

/