Akron 3578 STREAMMASTER Installation, Operating And Maintenance Instructions

- Taper

- Installation, Operating And Maintenance Instructions

TABLE OF CONTENTS

STYLE 3578 STREAMMASTER™

INSTALLATION, OPERATING, AND MAINTENANCE INSTRUCTIONS

WITH POSITION FEEDBACK

120356

English .................................................................1 - 14

Français ..............................................................15 - 28

Deutsch ..............................................................29 - 42

中文 (Chinese) ........................................................43 - 56

Español De América Latina (Spanish Latin America) ......................57 - 70

STYLE 3578 STREAMMASTER™

INSTALLATION, OPERATING, AND MAINTENANCE INSTRUCTIONS WITH

POSITION FEEDBACK

The following is intended to provide the basic instructions for installation, operation and maintenance of the

StreamMaster electric monitor, and to assist in attaining the best possible performance from the unit. Read and

understand these operating instructions before use.

TOOLS REQUIRED

• Utility Knife • Medium flat screwdriver

• Medium Phillips screwdriver • Small flat screwdriver

• Small Phillips screwdriver • 1/2 inch hex head wrench

• Electrician’s pliers (multipurpose, stripping and crimping)

PRODUCT RATINGS

Maximum Motor Current Draw:

12 volt versions 14.0 amps each for elevation and rotation motors

3.0 amps for nozzle pattern motor

24 volt versions 7.5 amps each for elevation and rotation motors

1.5 amps for nozzle pattern motor

Normal Operating Current: (Depending on operating conditions–pressure, flow, etc.)

12 volt versions

3.0 to 10.0 amps each for elevation and rotation

0.7 amps for nozzle pattern motor

24 volt versions 2 - 5 amps each for elevation and rotation motors

0.4 amps for nozzle pattern motor

Minimum Voltage: (Truck engine must be operating for proper voltage requirement.)

All 12 volt motors: 11.5 volts while operating

All 24 volt motors: 23 volts while operating

Mass: 39 lbs. (17.7 kg)

Maximum Flow: 2000 gpm (7600 lpm)

Maximum Pressure: 200 psi (14 bar)

Noise Emission: 95 DL @ 1m with maximum flow

PRODUCT WARNINGS

WARNING: Charge the unit slowly. Rapid charging may cause a pressure surge that has the potential to cause an injury, or dam-

age the monitor.

WARNING: DO NOT stow or deploy the StreamMaster monitor while flowing. Pressing the stow or deploy buttons causes the

nozzle to move automatically and the water stream may cause damage to equipment or injury to personnel.

WARNING: Aim the unit in a safe direction before pumping water through it. (i.e. Away from power lines)

WARNING: Although the circuit board includes a water-resistant coating, it is important to keep water out of the

control box and logic box. Prolonged exposure to water will cause damage.

120356

Page 2

WARNING: When the cover of the control box or logic box is removed, check that the O-ring under the cover is

intact and free of dirt and debris.

WARNING: The StreamMaster monitor uses current limiting for both the monitor and nozzle. Use only appropriate

Akron Brass Company nozzles.

WARNING: Do not use the electric controls when the override cranks are being used or are in position for use.

WARNING: Make the connection of the vehicle and auxiliary battery the final step.

WARNING: Replace the identification tags if they should become worn or damaged.

WARNING: DO NOT exceed the maximum pressure or flow ratings of the monitor. Exceeding these ratings may lead

to an injury or may cause damage to the monitor.

WARNING: DO NOT install shutos on the outlet of the monitor. Shutos increase the potential for pressure surges

due to water hammer, which have the potential to cause an injury or damage to the monitor.

WARNING: The StreamMaster monitor, nozzle, logic box, control box, tether controller, and field adjustable stops are

made for optimal performance. Do not alter in any manner.

WARNING: The StreamMaster monitor was designed for use with the Akromatic nozzle. Use of any other nozzle

could aect the speed or operation of the unit and should be tested before being put into service.

WARNING: The StreamMaster monitor contains moving parts. Keep hand, finger and objects away from pinch

points (Figure 1).

WARNING: Disconnect power and disable flow before maintenance.

WARNING: Keep all personnel out of the Danger Zone (Figure 2), in front of the outlet of the monitor

when the water source is attached. Dangerous flow velocities can cause serious injury.

WARNING: Not designed for explosive environments.

GENERAL INSTRUCTIONS

• Review the instructions, wiring diagram, component layout and rotational stops diagram before installing this unit.

This unit operates on 12 volt DC or 24 volt DC depending on the unit chosen. All electrical current flows through

the wires. The monitor does not act as a ground. The wires from the control boxes can be cut to the length for the

application plus 10 inches (See STEP 2). Do not extend the wires from the logic box to the monitor.

• The optional auxiliary battery is used for power failures and to ensure that the proper voltage and current are

maintained at the logic box when using a smaller gauge wire (12 Awg) for the power leads (vehicle battery).

If the optional auxiliary battery is used, do not extend the auxiliary battery wires. This will ensure that the

proper voltage and current are maintained at the monitor for it to operate properly. The optional battery is

automatically recharged by the truck electrical system through the positive (auxiliary battery) and ground

connections on the circuit board (Figure 6). The vehicle battery connections must have power turned on

whenever the truck is running so that the battery can be recharged properly. If possible, connect the positive

(vehicle battery) wire directly to the main vehicle battery or main master switch. A diode in the logic box will

prevent the optional auxiliary battery from feeding current back into the main truck system.

• Not recommended for use in salt water applications.

• For firefighting by trained firefighters only.

• For use with water or standard fire fighting foams only. After use with foam, flush with fresh water.

• Do not use the StreamMaster nozzle as a forcible entry tool.

• Drain the StreamMaster monitor and nozzle after use to prevent “freeze damage”.

• Ensure that the thread in the nozzle swivel matches the thread on the StreamMaster outlet. Do not overtighten

the nozzle onto the StreamMaster.

Page 3

STRAIGHT RIGHT RAISE

FOG LOWERLEFT

YE

L

LOW

B

L

AC

K

R

ED

GREEN

BRN

WHIT

E

BL

UE

WHTWHT

WHITE

MECHANICAL MONITOR ATTACHMENT

The Monitor is to be mounted on the waterway with eight 5/8 inch bolts and nuts of grade five minimum and suitable washers with

a minimum of six threads engagement. The front of the monitor in Figure 2 is considered to be point 4 and is above the identification

tag. The bolts must be tightened in a criss cross pattern progressively increasing tightening torque to a maximum of 100 foot

pound dry.

NOTE: Not recommended to mount on a raised flange or have a butterfly valve between the flanges. This may cause damage to the

monitor’s flange when tightening the bolts.

THE ROTATIONAL AND ELEVATION STOPS SET THE BOUNDARIES FOR THE AREA IN WHICH THE MONITOR IS

ALLOWED TO TRAVEL AND MEETS THE REQUIREMENTS OF THE NFPA. The upper row controls the right travel, and the lower row

controls the left travel. The angles for the rotational stops are with respect to the “reference direction” illustrated in Figure 2. The

monitor is shipped with the upper row stop at point 3 which stops the monitor at 90˚ right, clockwise and the lower row stop at point

5 which stops the monitor at 90˚ left, counterclockwise. All other positions are achieved by switching the factory set stops and the

plugs in the desired stop location. Both the stops and the plugs have a 1/2 inch hex head. Refer to Figure 2 to determine which stop lo-

cation is needed for the desired right, clockwise or left, counterclockwise rotation. The elevation stop sets the upper and lower limits

of the elevation. The monitor is shipped with the upper limit at 45° or 90° above horizontal (mounted vertically) and the lower limit at

45° below horizontal to meet NFPA. All other vertical positions are achieved by switching plugs and stops to the desired locations as

indicated in Figure 4.

MECHANICAL ATTACHMENT OF CONTROLLER AND LOGIC BOX

A. CONTROLLER AND TETHER CONNECTOR ATTACHMENT

Pump panel cut out and mounting hole dimensions are given in Figure 3. The controller and tether connector should be installed in

the pump panel prior to electrical connection to the logic box.

B. LOGIC BOX ATTACHMENT

The StreamMaster logic box must be mounted close enough to the monitor to allow the 8 ft. monitor wiring harness sucient slack

to allow the monitor to travel through its full range. The logic box overall dimensions and mounting hole dimensions are given in

Figure 5.

WARNING: Do not extend the monitor wiring harness.

ELECTRICAL INSTALLATION INSTRUCTIONS

A. CONTROLLER, JOYSTICK OR TETHER CONNECTOR ELECTRICAL ATTACHMENT

These instructions are for attaching the controller, joystick or the tether connector to the logic box. The controller,

joystick and tether connector are supplied with 8 ft. of cable.

STEP 1 If the control box includes an attached cable skip to STEP 6.

STEP 2 Determine the length of #20-7 cable needed, add 10 inches, then cut. For example, if a five foot length

of cable is needed, add 10 inches and cut the cable 5 foot 10 inches long.

STEP 3 Remove the cable grip nut and washer from the control box and put it on the cable with the threads

facing the box. On the same end of the cable remove 4 inches of the outer casing of the cable and strip

back 3/8 inch from each of the 7 wires.

STEP 4 Take the 7 ring terminals from the plastic bag and crimp them on the 7 wires. Remove the four control

box cover screws and set the control box cover aside. Thread the 7 wires through the cable grip

attached to the control box and attach them to the proper terminals. Tighten the cable grip nut and

washer on the cable to the cable grip on the control box to secure the cable. Reattach control box cover

and secure with the four screws.

Page 4

STEP 5 Remove the cable grip nut from the plastic bag and put it on the other end of the cable with the threads

facing out. Remove 6 inches of the outer cover and strip back 3/8 inch from each of the 7 wires.

STEP 6 Remove the 6 logic box cover screws and set the logic box cover aside. Thread the 7 wires through

the upper or lower control hole in the logic box (see component layout, Figure 5). Thread the cable grip

washer and cable grip nut with the threads facing the box on the cable. Pull enough cable through the

cable grip to ensure a good fit. Tighten the cable grip nut and attach the individual wires to the proper

terminals (see wiring diagram Figure 6). Reattach the logic box cover and secure with the 6 screws.

NOTE: The lower control and upper control wires must be attached to the correct terminals for the

lower control to override the upper control. The one attached to the Master terminal will have the

overriding capabilities. Adjust the DIP switch settings as needed. (Refer to the description below.)

B. DIP SWITCH SETTINGS

The DIP switches are located in the logic box on the circuit board.

The switches are factory set at:

1 2 3 4 5 6 7 8

ON

OFF • • • • • • • •

Switch 1 - Allows the ability to use a 6-conductor controller for the Stow controller instead of 10-conductor.

ON - Enables the 6-wire Stow controller

OFF - Disable the 6-wire Stow controller

Switch 2 - Allows the Stow and Deploy switch to be a momentary or a maintain switch.

ON - Requires JOG (maintain) to Stow or Deploy (No Learn mode if DIP 2 is ON)

OFF - Momentary switch to start the Stow or Deploy sequence (factory set)

Switch 3 - RESERVED FOR FACTORY

Switch 4 - RESERVED FOR FACTORY

Switch 5 - Allows the nozzle to return to straight stream during the Stow sequence.

ON - Returns the nozzle to straight stream during the Stow sequence

OFF - Leaves nozzle pattern set where last used (factory set)

Switch 6 - RESERVED FOR FACTORY

Switch 7 - RESERVED FOR FACTORY

Switch 8 - RESERVED FOR FACTORY

C. MONITOR WIRING HARNESS ATTACHMENT

These instructions are to attach the monitor wiring harness to the logic box.

STEP 7 Remove the cable grip nut from the logic box for the wiring harness cable. DO NOT REMOVE THE CABLE GRIP. Put the cable

grip nut on the wiring harness cable with the threads facing out. Put the cable through the correct logic box cable grip (see

component layout, Figure 5) so the cable grip nut will grab the outer cover of the cable. Tighten the cable grip nut and attach

the individual wires to the proper terminals (see wiring schematic Figure 6).

D. BATTERY ATTACHMENT

The battery connections should be the last connection made.

STEP 8 AUXILIARY BATTERY - Remove the logic box cable grip nut for the auxiliary battery and place it on the battery (#16-3) cable

with the threads facing out. Thread the cable through the cable grip nut until the cable grip will grab the cable. Tighten the

cable grip and attach the individual wires to the proper terminals (see wiring schematic Figure 6).

NOTE: Auxiliary Battery is not intended to operate the monitor.

Page 5

STEP 9 VEHICLE BATTERY - Remove the logic box cable grip nut for the vehicle battery and place it on the battery cable (#10-2 or

#12-2 depending on length) with the threads facing out. Thread the cable through the cable grip until the cable grip nut will grab the

cable. Tighten the cable grip nut and attach the individual wires to the proper terminals (see wiring schematic Figure 6). Reattach the

logic box cover and secure with the 6 screws.

NOTE: To supply enough current to operate the monitor properly, adequate wire size is critical.

OPERATING INSTRUCTIONS

A. CONTROLLER OPERATION

The controller is used to control the monitor and nozzle.

1. To deploy the monitor for use:

Lift the safety cover on the STOW/DEPLOY switch and push the toggle switch up and release.

Note: Some models may not be equipped with a deploy switch. The Deploy Function will only lower the monitor.

See DIP Switch 3 and 4.

2. To stow the monitor after use:

Lift the safety cover on the STOW/DEPLOY switch and push the toggle switch down and release. Note: Some

models may not be equipped with a deploy switch.

3. To change the horizontal monitor position toward the right or left:

Press the proper toggle switch toward “RIGHT” or “LEFT” respectively, as labeled on the controller, until the

desired position is reached.

4. To change the vertical monitor nozzle position upward or downward:

Press the proper toggle switch toward “RAISE” or “LOWER” respectively, as labeled on the controller, until the

desired position is reached.

5. To change the nozzle pattern toward the straight stream or fog position:

Press the proper toggle switch toward “STRAIGHT” or “FOG” respectively, as labeled on the controller, until the

desired nozzle position is reached.

THE LOWER CONTROL BOX FUNCTIONS WILL OVERRIDE THE UPPER CONTROL BOX FUNCTIONS IN

COMPLIANCE WITH THE REQUIREMENTS OF THE NFPA STANDARD. NOTE: THE LOWER CONTROL AND UPPER CONTROL WIRES

MUST BE ATTACHED TO THE CORRECT TERMINALS FOR THE LOWER CONTROL (MASTER) TO OVERRIDE THE UPPER CONTROL

(SLAVE). NONE OF THE FUNCTIONS CAN BE CONTROLLED FROM THE UPPER CONTROL BOX WHEN ANY OF THE SWITCHES ON

THE LOWER CONTROL BOX ARE ACTIVATED.

B. EMERGENCY STOP DURING DEPLOY OR STOW

If it is necessary to immediately stop the StreamMaster monitor during the deploy or stow sequence, activate any switch on

the control panel and the unit will stop moving (E-Stop). To continue operation after an emergency stop, operate any switch

or press the Stow or Deploy switch to continue the sequence.

C. MANUAL OVERRIDE CONTROLS

The manual override control is to be used only when the power to the monitor is o. A override attached to the

monitor for use on both the horizontal and vertical override controls.

NOTE: Some models have permenently attached override handwheels instead of a crank.

WARNING: The override handwheel will turn during normal operation of the monitor. Keep clear of the

override handwheel to prevent entanglement.

D. THE ROTATION AND ELEVATION LIMITS

The hard limits are factory set at 180° Rotation, and SETUP: -45° to +45° Elevation with physical stops.

The soft limits are not set at the factory. To change the soft limits:

• Shut down power to the monitor

• Hold down the SS switch and turn the power on. Release the SS switch

Page 6

• The LED will flash twice for the set-up mode of the Rotation and Elevation Limits. To continue to the Stow and

Deploy set-up mode press and release the SS switch. The LED will flash three times for the Stow and Deploy

set-up mode.

Rotation Limits:

• Move the monitor to the desired Left limit (release the switch)

• Hold down the Fog switch and press and release the Left switch and then release the Fog switch.

This will set the Left limit.

• Move the monitor to the desired Right limit (release the switch)

• Hold down the Fog switch and press the release the Right switch and then release the Fog switch.

This will set the lower limit.

Elevation Limits

• Move the monitor to the desired upper limit (release the switch)

• Hold down the Fog switch and press and re release the Raise switch an then release the Fog

switch. This will set the upper limit

• Move the monitor to the desired lower limit (release the switch)

• Hold down the Fog switch and press and release the Lower switch and then release the Fog switch.

This will set the lower limit.

E. STOW AND DEPLOY SETUP:

• The LED will flash three times for the set-up mode for the Stow and Deploy.

Stow Position

• Move the monitor to the desired Stow position

• Hold down the fog switch and press and release the Stow switch and then release the Fog switch. This will set

the Stow position.

Deploy Position (if applicable)

• Move the monitor to the desired Deploy position

• Hold down the Fog switch and press and release the Deploy switch and then release the Fog

switch. This will set the Deploy position.

USING SIX WIRING STOW CONTROLLER

a) The Six Wire Controller was developed to reduce wires and hence reduce slip rings on the turntable for an

Aerial. The premise of this is to reduce the lower controller wires for a Stow Controller from 10 wires to 7 or 6

wires (6 wires if the supply voltage comes from a dierent source.) This was done by removing the LED (1 wire)

and using multiple signals to replace the Stow and Deploy signal (2 wires). When the Stow button is activated,

three signals are sent to the Logic Box, Fog, Stream and Right. When the Deploy button is activated, Fog

Stream, and Left are sent to the Logic Box. The program in the Logic Box will recognize these signals as Stow

or Deploy when DIP Switch 1 is On. If you have a control box with the stow and deploy switch but no LED you

have the 6 wire stow controller.

F. OSCILLATION MODE

The oscillation range can easily be learned each time it is activated. To learn an oscillatin range, move the monitor near the

center of an ideal range:

• Press and hold the Oscillation switch. The monitor will start rotating to the left. When the monnitor reaches the

desired left limit of the oscillation, release the switch. This will set the left limit and the monitor will start to rotate

to the right.

• Press and hold the Oscillation switch again until the monitor reaches the desired right limit of the oscillation and release

the switch. This will set the reght limit.

The monitor will rotate through this range until the left or right movement is activated or the oscillation o switch is acti

vated. The limits of the oscillation can be easily changed during oscillation by activating the oscillation switch as follows:

• To increase or decrease the right limit, press and hold the oscillation switch when the monitor starts to rotate to the right.

When the desired position is reached, release the switch. This will set the new right limit.

• To increase or decrease the left limit, press and hold the oscillation switch when the monitor starts to rotate to the left.

When the desired position is reached, release the switch. This will set the new left limit.

2

3

/

4

"

3

29

/

32

"

3

1

/

2

" NH Thread

6

1

/

8

"

21

3

/

16

"

16

1

/

4

"

3

/

4

"

5

17

/

32

"

5

7

/

8

"

4" 150° Flange

5

3

/

4

"

9

7

/

32

"

Rotation Sensor

12

3

/

4

"

15

1

/

2

"

45°

90°

8

1

/

16

"

Range +90° To -45°

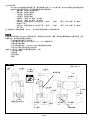

Dimensional Specifications

Elevation

Sensor

Figure 1

Page 7

G. LED STATUS CODES

Your StreamMaster monitor comes with built in diagnostic tools. On the controller for stow is a small LED

indicator. The primary function of the LED indicator is to indicate whether the monitor is stowed or deployed.

The LED indicator also functions as a Fault/Status Indicator.

• Fast Flash: The monitor is Stowing or Deploying

• Slow Flash: The monitor is Oscillating

• Constant On: The monitor is Deployed

• Constant O: The monitor is Stowed

• Two Blinks: Learn mode for Rotation and Elevation

• Three Blinks: Learn mode for Stow and Deploy

• Four Blinks: Voltage on position feedback Potentiometer is to low (Oscillation, Stow,

Deploy and the Elevation and Rotation limits will not operate)

• Five Blinks: Voltage on the position feedback Potentiometer is not changing

(Oscillation, Stow, Deploy and the Elevation and Rotation will not operate)

NOTE: If you have a six wire Stow Controller (No LED). The fault codes can be read from the logic board LED directly.

MAINTENANCE INSTRUCTIONS

Your StreamMaster monitor and nozzle should be inspected prior to and after each use to ensure it is in good operating condition.

Periodically, an unanticipated incident occurs where the unit is misused in a manner that is inconsistent with standard operating prac-

tices. A partial list of potential misuses includes:

• Operating above the maximum rated pressure or flow.

• Prolonged exposure to temperatures above 130°F, or below -25°F.

• Operating in a corrosive environment.

• Having the StreamMaster nozzle hit a fixed object during operation or transportation.

• Any other misuse that might be unique to your specific environment.

Also, there are many “tell tale” signs that indicate repair is in order, such as:

• Controls that are either inoperable or dicult to operate.

• Excessive wear

• Poor discharge performance

• Water leaks.

StreamMaster

Rotation For Each Stop Combination

Lower Row

Upper Row

CW/CCW 1 2 3 4 5 6 7 8 NO STOP

1

78 / 168 78 / 213 78 / 258 45 / 270 0 / 270 78 / 33 67.5 / 270 22.5 / 270 78 / 270

3

180 / 0 135 / 0 90 / 0 45 / 0 0 / 0 315 / 0 67.5 / 0 22.5 / 0 348 / 0

4

180 / 45 135 / 45 90 / 45 45 / 45 0 / 45 303 / 33 67.5 / 45 22.5 / 45 303 / 45

5

180 / 90 135 / 90 90 / 90 45 / 90 0 / 90 258 / 33 67.5 / 90 22.5 / 90 258 / 90

6

180 / 135 135 / 135 90 / 135 45 / 135 0 / 135 213 / 33 67.5 / 135 22.5 / 135 213 / 135

7

180 / 22.5 135 / 22.5 90 / 22.5 45 / 22.5 0 / 22.5 315 / 22.5 67.5 / 22.5 22.5 / 22.5 325.5 / 22.5

8

180 / 67.5 135 / 67.5 90 / 67.5 45 / 67.5 0 / 67.5 280.5 / 33 67.5 / 67.5 22.5 / 67.5 280.5 / 67.5

NO STOP

180 / 168 135 / 213 90 / 258 45 / 303 0 / 348 315 / 33 67.5 / 280.5 22.5 / 325.5 N /A

Factory Set Stops

NOTE: There is no lower row for point 2 due to the location of the wiring harness.

Each possible combination is listed and a maximum of 348° can be achieved for total rotation. The factory will ste the stops at

Lower Row point 5 and Upper Row point 3. This will give a rotation of 90° clockwise (CW) and 90° counterclockwise (CCW) for a

total rotation of 180°.

Figure 2

Page 8

If any of the above situations are encountered, the StreamMaster monitor should be taken out of service, repaired, and tested by a

qualified technician before placing back in service.

MOTOR REPLACEMENT

To replace either the horizontal or vertical rotational motors:

1. Disconnect Power from the unit.

2. Loosen and remove the four socket screws (Item 4 on the Parts List) from the gearbox housing (52).

3. Slowly remove the motor assembly (59) and gearbox housing (52) from the unit.

IMPORTANT: Make sure the internal gear, (Item 47 on the Parts List), remains in place, (hold with a

screwdriver), to avoid gear alignment problems.

4. Loosen and remove the four socket head capscrews (51) from the inside of the gearbox housing that hold the housing and the

motor assembly together.

5. Remove gearbox housing (52) from the motor assembly (59).

6. Replace both o-ring seals (50 & 53) on the gearbox housing (52).

7. Attach the new motor assembly (59) to the gearbox housing (52) making sure all four screws (51) are tight.

8. Install the motor and gearbox housing assembly to the unit making sure all four socket screws are tight. It may be

necessary to rotate the motor slightly to get the motor gear to line up with the gears inside the gearbox.

9. Restore power to the unit.

10. Test the operation of the unit.

Call Akron Brass Customer Service Department if any problems are encountered.

Figure 3

Panel Mount Controller

Page 9

Figure 3A

Panel Mount Controller For Stow

Page 10

FOG

LEFT

LOWER

RAISE

RIGHT

SS

STOW

DEPLOY

READ OPERATING INSTRUCTIONS BEFORE USE

8

3 3/4

4 1/4

7 1/2

3 1/4

7

TRUCK PANEL CUTOUT DIMENSIONS

ROUGH OPENING IN TRUCK PANEL

#10-24 UNC TAPPED HOLE (TYP4)

CLEARANCE FOR FACEPLATE

98”

6”

2 1/2

STRIP BACK 3/8” (TYP 10)

Figure 3B

Joystick

Tether Connector

Page 11

TYP 4

CLEARANCE FOR CONNECTOR FLANGE

1 9/32

1 9/32

`1 HOLE

PANEL MOUNTING DIMENSIONS

#4-40 UNC TAPPED HOLE

.969

96 INCHES

.969

6

Figure 4

Elevation Stops

The Elevation stop position and their corresponding stop/plug configurations are shown in the table below. The HOLE

LOCATION for the plug/stop is referred to by an angle from the horizontal. The OUTLET ANGLE is the angle trajectory

(from horizontal) the water will flow from the StreamMaster unit.

Hole Location

Lower Out-

let Angle

Upper Out-

let Angle

15° 0° -45° -60°

P PS S P -45° 45°

P PS P S -45° 30°

S PS P P -30° 90°

P PS P P -45° 90°

S PS P S -30° 30°

S PS S P -30° 45°

P=PLUG S=STOP PS=PERMANENT STOP

Factory Set Stops

Note that the permanent stop must remain installed. If this stop is removed, the outlet will go past vertical and the gear

will run out of travel.

There are six options for the customer to use. This is achieved with 3 plugs, 1 permanent stop, and 2 stops provided (the

unit will be assembled with the permanent stop in 0° location, 1 stop in the -45°, and plugs in the remaining 15° and -60°

locations). The parts kit will contain 1 stop and 1 plug.

15°

-45°

-60°

Page 12

Figure 5

Optional

Configuration

16-2 Cable

Aux. Battery

(Option)

Logic Box

Vehicle Battery

Cable Enterance

(10-2 or 12-2)

20-7 or 20-10 Cable

16-6 or 16-10 Cable

Lower Control Box

Surface or Panel

Mount

Rotation

Motor Cable

Elevation

Motor Cable

Wiring Harness

(Attached to Monitor)

Pattern Motor

Cable

Joystick and Harness (not

sealed)

(Option)

Upper Control Box

(Option)

Controller Symbols

- Straight Stream

< Fog

Right Left

Up Down

Electrical

Component

Layout

Page 13

DO NOT DEPRESS STOW OR DEPLOY

WHILE FLOWING WATER

ISO 9001 REGISTERED COMPANY

PHONE: 330.264.5678 or 800.228.1161 I FAX: 330.264.2944 or 800.531.7335 I akronbrass.com

WARRANTY AND DISCLAIMER: We warrant Akron Brass products for a period of five (5) years after purchase against defects in materials or workmanship. Akron Brass will repair or replace product

which fails to satisfy this warranty. Repair or replacement shall be at the discretion of Akron Brass. Products must be promptly returned to Akron Brass for warranty service.

We will not be responsible for: wear and tear; any improper installation, use, maintenance or storage; negligence of the owner or user; repair or modification after delivery; damage; failure to follow

our instructions or recommendations; or anything else beyond our control. WE MAKE NO WARRANTIES, EXPRESS OR IMPLIED, OTHER THAN THOSE INCLUDED IN THIS WARRANTY STATEMENT,

AND WE DISCLAIM ANY IMPLIED WARRANTY OF MERCHANTABILITY OR FITNESS FOR ANY PARTICULAR PURPOSE. Further, we will not be responsible for any consequential, incidental or

indirect damages (including, but not limited to, any loss of profits) from any cause whatsoever. No person has authority to change this warranty.

© Akron Brass Company. 2000 All rights reserved. No portion of this can be reproduced without the express written consent of Akron Brass Company.

REVISED: 6/11

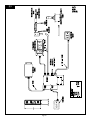

Figure 6

Factory Settings

DOWN

DOWN

DOWN

DOWN

DOWN

DOWN

Enable Slow Speeds

Return to Stream during Stow

DOWN

DOWN

Jog to Stow

Six Wire Stow

DWG D44007 LABEL REV 03

MASTER

SLAVE

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28 15

16

17

18

19

20

21

22

23

24

25

26

27

28

1

2

3

4

5

6

7

8

9

10

11

12

13

14

TB1

TB3

FACTORY USE ONLY

RUN MODE

1

2

3

4

-

-

+

+

FROM

MONITOR

SYSTEM VDC

POWER IN

ELEV. MOTOR DOWN

PATTERN MOTOR FOG

PATTERN MOTOR STREAM

(BLU)

(RED)

1

8

2

3

4

5

6

7

STYLE 3578 STREAM MASTER WITH POT FEEDBACK

+5 VDC FOR POSITION POTS

(WHT/BLK)

GROUND FOR POSITION POTS

(ORG/BLK)

ROT. MOTOR LEFT

ELEV. MOTOR UP

SIGNAL FROM ELEV. POT (RED/BLK)

SIGNAL FROM ROT. POT (GRN/BLK)

GROUND FOR DIRECTION INDICATOR

(BLK)

+ VOLTAGE TO DIRECTION INDICATOR

(RED)

SIG. FROM ROT. POT CONT'D (WHT)

SIG. FROM ELEV. POT CONT'D (GRN)

CAB LIGHT ON WHEN STOWED

INCOMING GROUND/POWER FOR CAB LIGHT

CAB LIGHT OFF WHEN STOWED

CABLE FOR

CAB LIGHT

(ORG)

(BLK)

(GRN)

(WHT)

CATHODE OF LED

+ SYSTEM VDC OUT TO SWITCHES

(WHT)

INPUT SWITCH DEPLOY

INPUT SWITCH STOW

(BLK)

INPUT SWITCH RIGHT

(RED)

INPUT SWITCH LEFT

(BLU)

INPUT SWITCH DOWN

(GRN)

INPUT SWITCH UP

(YEL)

INPUT SWITCH STREAM

(TAN)

INPUT SWITCH FOG

(WHT)

+ SYSTEM VDC OUT TO SWITCHES

(GRY)

(PUR)

INPUT SWITCH DEPLOY

(ORG)

INPUT SWITCH STOW

(BLK)

INPUT SWITCH RIGHT

(RED)

INPUT SWITCH LEFT

(BLU)

INPUT SWITCH DOWN

(GRN)

INPUT SWITCH UP

(YEL)

INPUT SWITCH STREAM

(TAN)

INPUT SWITCH FOG

DIP FUNCTIONS

UP= ON

MAINTAINED INPUT SWITCH VALUE

MOMENTARY INPUT SWITCH VALVE

ROT OSC ON

VALVE LED

FROM SLAVE

CONTROLLER

FROM MASTER

CONTROLLER

FROM DIRECTION

INDICATOR

VALVE MOTOR OPEN

VALVE MOTOR CLOSE

(BLK)

(RED)

FROM

VALVE MOTOR

ROT. MOTOR RIGHT

TB2

14 AWG,

2 COND.

16 AWG,

10 COND.

(BLACK) VEHICLE GROUND (-)

6 7 8 6 7 8

Note: CAB LIGHT is a set of SPDT

contacts rated 1 amp at 24 vdc max.

Stowed Deployed

Customer must supply power to

the CAB LIGHT

+SYSTEM VDC VEHICLE BATTERY (+)

20 AWG

OSC OFF

20 AWG

14 AWG,

2 COND.

120356

MODÈLE 3578 STREAMMASTER™

MODE D’INSTALLATION, D’EMPLOI ET D’ENTRETIEN AVEC

INDICATION DE POSITION

Cette notice présente les instructions d’installation, d’emploi et d’entretien de base du canon électrique StreamMaster afin de vous

aider à en tirer les meilleures performances possibles. Lire et comprendre ce mode d’emploi avant utilisation.

OUTILS NÉCESSAIRES

• Couteau utilitaire • Tournevis plat moyen

• Tournevis cruciforme moyen • Petit tournevis plat

• Petit tournevis cruciforme • Clé à tête hexagonale 1,27 mm (1/2 pouce)

• Pinces d’électricien (multifonction, à dénuder, à sertir)

CARACTÉRISTIQUES NOMINALES

Consommation électrique maximale du moteur :

Versions 12 V 14 A chacun pour les moteurs d’élévation et de rotation

3 A pour le moteur du jet de lance

Versions 24 V 7,5 A chacun pour les moteurs d’élévation et de rotation

1,5 A pour le moteur du jet de lance

Courant « de fonctionnement » normal : (selon les conditions de fonctionnement : pression, débit, etc.)

Versions 12 V

3,0 - 10 A chacun pour les moteurs d’élévation et de rotation

0,7 A pour le moteur du jet de lance

Versions 24 V 2 - 5 A chacun pour les moteurs d’élévation et de rotation

0,4 A pour le moteur du jet de lance

Tension minimale : (le moteur du camion doit être en cours de fonctionnement pour répondre aux exigences de tension adéquates.)

Tous les moteurs 12 V : 11,5 V en cours de fonctionnement

Tous les moteurs 24 V : 23 V en cours de fonctionnement

Masse : 17,7 kg (31 lb)

Débit maximal : 7600 l/min (2000 g/min)

Pression maximale : 14 bar (200 psi)

Émission de bruit : 95 Dl à 1 m avec débit maximum

MISES EN GARDE CONCERNANT LE PRODUIT

MISE EN GARDE : Charger l’appareil lentement. Une charge rapide risque de provoquer une surpression pouvant causer une

blessure ou endommager le canon.

MISE EN GARDE : NE PAS ranger ou déployer le canon StreamMaster lorsque le jet d’eau fonctionne. Appuyer sur les boutons

de rangement ou de déploiement déplace automatiquement la lance et le jet d’eau peut causer des

dommages à l’équipement ou blesser le personnel.

MISE EN GARDE : Pointer l’appareil vers un endroit sûr avant de pomper de l’eau (par exemple, loin des lignes électriques).

MISE EN GARDE : Bien que la carte de circuit imprimé soit dotée d’un revêtement résistant à l’eau, il est nécessaire d’empêcher

l’eau de pénétrer dans le boîtier de commande et le boîtier logique. Une exposition prolongée à l’eau

provoque des dommages.

MISE EN GARDE : Lorsque le capot du boîtier de commande ou logique est retiré, s’assurer que le joint torique sous le capot est

intact et ne présente ni poussière ni débris.

MISE EN GARDE : Le canon StreamMaster emploie une fonction de limitation de courant pour le canon et pour la lance.

Veiller à n’utiliser que des lances Akron Brass.

MISE EN GARDE : Ne pas utiliser les commandes électriques lorsque les manivelles de commande sont en cours d’utilisation

ou en position d’utilisation.

MISE EN GARDE : Raccorder la batterie au véhicule en dernier.

MISE EN GARDE : Remplacer les étiquettes d’identification si elles sont usées ou endommagées.

MISE EN GARDE : NE PAS dépasser les valeurs nominales maximales de pression ou de débit du canon. Le non-respect de ces

valeurs peut causer une blessure ou endommager le canon.

MISE EN GARDE : NE PAS installer de dispositif d’arrêt sur les sorties du canon. Les dispositifs d’arrêt sont susceptibles

de causer une surpression en raison des coups de bélier, risquant ainsi d’entraîner des blessures corporelles

ou d’endommager le canon.

MISE EN GARDE : Le canon StreamMaster, la lance, le boîtier de commande, la commande d’ancrage et les butées réglables sur

le terrain sont prévus pour fonctionner de manière optimale. Ne les modifier en aucune façon.

MISE EN GARDE : Le canon StreamMaster est conçu pour fonctionner avec des lances Akromatic. L’utilisation de toute autre

lance peut réduire la vitesse ou les performances de l’appareil. Eectuer un essai avant la mise en service.

MISE EN GARDE : Le canon StreamMaster contient des pièces mobiles. Éloigner les mains, les doigts et les objets des points

de pincement (Schéma 1).

MISE EN GARDE : Débrancher l’alimentation et désactiver le flux avant l’entretien.

MISE EN GARDE : Éloigner le personnel de la zone dangereuse (Schéma 2) face à la sortie de la lance une fois la source

d’eau raccordée. Des vitesses d’écoulement dangereuses peuvent causer des blessures graves.

MISE EN GARDE : Non conçu pour les environnements explosifs.

INSTRUCTIONS GÉNÉRALES

• Passer en revue les instructions, les schémas de raccordement, la présentation des composants et le schéma des arrêts de rotation

avant d’installer cet appareil. Cet appareil fonctionne sur un courant 12 ou 24 V CC en fonction de l’appareil choisi. Le courant

électrique passe à travers les fils. La tourelle n’agit pas comme une terre. Il est possible de couper les câbles des boîtiers de commande

à la longueur adaptée à l’application de plus de 25,4 cm (10 po) (voir ÉTAPE 2). Ne pas rallonger les fils du boîtier logique au canon.

• La batterie auxiliaire en option est utilisée pour des défaillances électriques et pour s’assurer que la tension et le courant adéquats

sont maintenus dans le boîtier logique lors de l’utilisation d’un fil de plus petit calibre (12 Awg) pour les fils d’alimentation (de la

batterie du véhicule). Si la batterie auxiliaire en option est utilisée, ne pas rallonger les fils de la batterie auxiliaire. Cela permettra

de s’assurer que la tension et le courant adéquats sont maintenus dans le canon afin de garantir son bon fonctionnement.

La batterie en option est rechargée de manière automatique par le système électrique du camion au moyen des raccordements

positifs (de la batterie auxiliaire) et des raccords de mise à la terre sur la carte de circuit imprimé (Schéma 6). Les raccordements

de la batterie du véhicule doivent être sous tension dès que le camion est en fonctionnement afin que la batterie soit rechargée

correctement. Si possible, brancher le fil positif (de la batterie du véhicule) directement sur la batterie principale du véhicule ou

sur le coupe-circuit principal. Une diode dans le boîtier logique empêchera la batterie auxiliaire en option de renvoyer la tension

dans le système principal du camion.

• Éviter d’utiliser dans des applications d’eau salée.

• Par les pompiers qualifiés uniquement en cas d’incendie.

• À utiliser avec de l’eau douce ou des mousses d’extinction standard uniquement. Après utilisation avec de la mousse, rincer à l’eau douce.

• Ne pas utiliser la lance StreamMaster comme outil d’eraction.

• Égoutter le StreamMaster et la lance après utilisation pour éviter les « dommages dus au gel ».

• Vérifier que le filetage du pivot de lance correspond à celui de la sortie du StreamMaster. Ne pas trop serrer la lance sur le raccord

d’accouplement.

Page 16

Page 17

DROITDROITE RELEVER

BROUILLARD ABAISSERGAUCHE

JAUNE

NOIR

ROUG

E

VERT

BRUN

BLANC

BLEU

BLCBLC

BLANC

FIXATION MÉCANIQUE DU CANON

Le canon doit être monté sur le conduit d’eau avec huit boulons et écrous de 1,58 cm (5/8 po) de classe cinq minimum, ainsi que des

rondelles adaptées avec un recouvrement minimal de six filetages. L’avant du canon sur le Schéma 2 est considéré comme étant le

point 4 et se situe au-dessus de l’étiquette d’identification. Les boulons doivent être serrés en croix en augmentant progressivement

le couple de serrage pour un maximum de 135,5 Nm (100 pieds-livres).

REMARQUE : il n’est pas recommandé de le fixer sur une bride surélevée ou d’avoir une vanne-papillon entre les brides. La bride du

canon pourrait être endommagée lors du serrage des boulons.

LES BUTÉES DE ROTATION ET D’ÉLÉVATION DÉFINISSENT LES LIMITES DE DÉPLACEMENT DU CANON ET SATISFONT AUX

EXIGENCES DE LA NFPA. Le bouton de gauche contrôle le déplacement à droite et le bouton de droite contrôle le déplacement

à gauche. Les angles des arrêts de rotation des disques sont conformes à la « direction de référence » illustrée au Schéma 2.

Le canon est livré avec la butée de la rangée supérieure au point 3 qui arrête le canon à 90° sur la droite, dans le sens des aiguilles

d’une montre et la butée de la rangée inférieure au point 5 arrête le canon à 90° sur la gauche, dans le sens inverse des aiguilles

d’une montre. Pour obtenir d’autres positions, mettre la butée et la prise par défaut à l’emplacement d’arrêt souhaité. Les butées

et les prises sont dotées d’une tête hexagonale de 12,7 mm (1/2 pouce). Consulter le Schéma 2 pour déterminer l’emplacement

d’arrêt nécessaire pour la rotation souhaitée. La butée de levage fixe les limites supérieure et inférieure du levage. Le canon est

livré avec une limite supérieure à 45° ou 90° au-dessus de l’horizontale (fixé verticalement) et une limite inférieure à 45° en dessous

de l’horizontale, afin de satisfaire aux exigences de la NFPA. Toutes les autres positions verticales s’obtiennent en mettant les prises

de commutation et les butées aux emplacements souhaités comme indiqué dans le Schéma 4.

MONTAGE MÉCANIQUE DU BOÎTIER DE COMMANDE ET DU BOÎTIER LOGIQUE

A. MONTAGE DU BOÎTIER DE COMMANDE ET DE LA COMMANDE D’ANCRAGE

Les dimensions de découpe du panneau de commande de la pompe et du trou de fixation sont données sur le Schéma 3. Le boîtier

de commande et la commande d’ancrage doivent être installés dans le panneau de commande de la pompe avant le raccordement

électrique au boîtier logique.

B. FIXATION DU BOÎTIER LOGIQUE

Le boîtier logique du StreamMaster doit être fixé susamment près du canon afin de permettre au faisceau de câblage du canon

de 2,43 m (8 pi) d’avoir assez de jeu afin que le canon puisse être déplacé sur toute sa longueur. Les dimensions d’encombrement

du boîtier logique et du trou de fixation sont fournies sur le Schéma 5.

MISE EN GARDE : ne pas rallonger le faisceau de câblage du canon.

INSTRUCTIONS D’INSTALLATION ÉLECTRIQUE

A. FIXATION ÉLECTRIQUE DU BOÎTIER DE COMMANDE, DU JOYSTICK OU DU CONNECTEUR D’ANCRAGE

Ces instructions concernent la fixation du boîtier de commande, du joystick ou du connecteur d’ancrage au boîtier logique.

La commande d’ancrage, le joystick ou le boîtier de commande sont fournis avec un câble de 2,43 m (8 pi).

ÉTAPE 1 Si le boîtier de commande est doté d’un câble, passer à l’ÉTAPE 6.

ÉTAPE 2 Déterminer la longueur nécessaire de câble n° 20-7, ajouter 25,4 cm (10 po), puis couper. Par exemple, si un câble de

1,52 m (5 pi) est nécessaire, ajouter 25,4 cm (10 po) et couper le câble de 1,76 m (5,10 pi).

ÉTAPE 3 Retirer le boulon et la rondelle du serre-câble du boîtier de commande et placer le tout sur le câble en prenant soin

d’orienter le filetage vers le boîtier. Sur la même extrémité du câble, retirer 10 cm (4 po) de la gaine du câble et dénuder

sur 9,5 mm (3/8 po) chacun des 7 fils.

ÉTAPE 4 Prendre les 7 œillets dans le sac plastique et sertir les 7 fils avec ceux-ci. Retirer les quatre vis du capot du boîtier de

commande et mettre le capot de côté. Passer les 7 fils dans le serre-câble fixé au boîtier de commande et les raccorder aux

terminaux adéquats. Serrer le boulon et la rondelle du serre-câble sur le câble du boîtier de commande pour fixer le câble.

Fixer de nouveau le capot du boîtier de commande et le fixer à l’aide des quatre vis.

Page 18

ÉTAPE 5

Retirer le boulon du serre-câble du sac plastique et placer l’autre extrémité du câble en prenant soin d’orienter les filetages

vers l’extérieur. Retirer 15,2 cm (6 po) de la gaine extérieure et dénuder 9,5 mm (3/8 po) de chacun des 7 fils.

ÉTAPE 6 Retirer les 6 vis du capot du boîtier logique et mettre le capot de côté. Passer les 7 fils dans le trou du boîtier logique

(voir la disposition des composants, Schéma 5). Fileter le serre-câble, la rondelle et le boulon du serre-câble, les filetages

orientés vers le boîtier, au câble. Tirer susamment de câble par le serre-câble pour assurer un bon assemblage. Serrer le

boulon du serre-câble et fixer les fils aux terminaux adéquats (voir le schéma de câblage 6). Rattacher le capot du boîtier

logique et le fixer à l’aide des 6 vis.

REMARQUE : les fils de commande inférieure et supérieure doivent être fixés aux terminaux adéquats afin que la

commande inférieure ait priorité sur la commande supérieure. Le fil raccordé à la borne Maître aura la priorité sur

les commandes. Si besoin, ajuster les réglages du commutateur DIP. (Se référer à la description ci-dessous).

B. RÉGLAGES DU COMMUTATEUR DIP

Les commutateurs DIP sont situés dans le boîtier logique, sur la carte du circuit imprimé.

Les commutateurs sont réglés en usine :

1 2 3 4 5 6 7 8

ON (MARCHE)

OFF (ARRÊT) • • • • • • • •

Commutateur 1 - Permet d’utiliser une commande à 6 conducteurs pour la commande Stow (Ranger), à la place d’une

commande à 10 conducteurs.

ON (MARCHE) - Permet l’utilisation de la commande Stow (Ranger) à 6 fils.

OFF (ARRÊT) - Ne permet pas l’utilisation de la commande Stow (Ranger) à 6 fils.

Commutateur 2 - Permet au commutateur Stow (Ranger) et Deploy (Déployer) d’être un commutateur instantané

ou maintenu.

ON (MARCHE) - JOG (maintenir) nécessaire pour Stow (Ranger) ou Deploy (Déployer) (pas de mode

Learn [Apprentissage] si DIP 2 sur ON [MARCHE]).

OFF (ARRÊT) - Commutateur instantané pour commencer la séquence Stow (Ranger) ou Deploy

(Déployer) (réglage d’usine).

Commutateur 3 - RÉSERVÉ POUR L’USINE DE FABRICATION

Commutateur 4 - RÉSERVÉ POUR L’USINE DE FABRICATION

Commutateur 5 - Permet à la lance de revenir à un jet droit lors de la séquence Stow (Ranger).

ON (MARCHE) - Retour de la lance à un jet droit lors de la séquence Stow (Ranger).

OFF (ARRÊT) - Laisse le réglage de jet de lance de la dernière utilisation (réglage d’usine).

Commutateur 6 - RÉSERVÉ POUR L’USINE DE FABRICATION

Commutateur 7 - RÉSERVÉ POUR L’USINE DE FABRICATION

Commutateur 8 - RÉSERVÉ POUR L’USINE DE FABRICATION

C. FIXATION DU FAISCEAU DE CÂBLAGE DU CANON

Ces instructions sont destinées à la fixation du faisceau de câblage au boîtier logique.

ÉTAPE 7 Retirer le boulon du serre-câble du boîtier logique pour le câble du faisceau de câblage. NE PAS RETIRER LE SERRE-CÂBLE.

Placer le boulon du serre-câble du câble du faisceau de câblage avec le filetage orienté vers l’extérieur. Mettre le câble dans

le bon serre-câble du boîtier logique (voir la disposition des composants, Schéma 5) afin que le boulon du serre-câble saisisse

la gaine du câble. Serrer le boulon du serre-câble et fixer les fils aux terminaux adéquats (voir le schéma de câblage 6).

D. FIXATION DE LA BATTERIE

Le raccordement de la batterie doit s’eectuer en dernier.

ÉTAPE 8 BATTERIE AUXILIAIRE - Retirer le boulon du serre-câble du boîtier logique pour la batterie auxiliaire et le placer sur le

câble de la batterie (n° 16-3), le filetage orienté vers l’extérieur. Faire passer le câble dans le boulon du serre-câble jusqu’à

ce que le serre-câble le saisisse. Serrer le boulon du serre-câble et fixer les fils aux terminaux adéquats (voir le schéma

de câblage 6).

REMARQUE : la batterie auxiliaire n’est pas prévue pour fonctionner avec le canon.

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

Akron 3578 STREAMMASTER Installation, Operating And Maintenance Instructions

- Taper

- Installation, Operating And Maintenance Instructions

dans d''autres langues

- English: Akron 3578 STREAMMASTER

- español: Akron 3578 STREAMMASTER

- Deutsch: Akron 3578 STREAMMASTER

Autres documents

-

Braun Mobility Aid 32899 Rev A Manuel utilisateur

-

MINN KOTA PowerDrive Installation Instructions Manual

-

Task Force Tips XFH-2BIC Mode d'emploi

-

MINN KOTA Riptide Manuel utilisateur

-

MINN KOTA POWERDRIVE V2 Manuel utilisateur

-

MINN KOTA Edge Manuel utilisateur

-

MINN KOTA Edge Manuel utilisateur

-

Mazda mx-5 2016 Manuel utilisateur

-

Harris XL-185M Guide d'installation

-

Megasat Caravanman 65/85 Manuel utilisateur