PUMP PERFORMANCE AND SIZING CHART

MODEL

NO.

CATALOG

NO. HP PH VOLTS HZ AMPS

GPM @ HEAD

SHUT OFF

(FT)

POWER

CORD (FT)10' 20' 40' 60' 80' 100' 120'

GP-M231/

GP-M201

520865/

520855

21

230/

208

60 13.9 33 32 31 30 25 20 10 130 15'

INTRODUCTION

EN

This instruction sheet provides you with the information required to safely own

and operate your product. Retain these instructions for future reference.

The product you have purchased is of the highest quality workmanship and

material, and has been engineered to give you long and reliable service. This

product has been carefully tested, inspected, and packaged to ensure safe

delivery and operation. Please examine your item(s) carefully to ensure that no

damage occurred during shipment. If damage has occurred, please contact the

place of purchase. They will assist you in replacement or repair, if required.

READ THESE INSTRUCTIONS CAREFULLY BEFORE ATTEMPTING

TO INSTALL, OPERATE, OR SERVICE YOUR PRODUCT. KNOW THE

PRODUCT’S APPLICATION, LIMITATIONS, AND POTENTIAL HAZARDS.

PROTECT YOURSELF AND OTHERS BY OBSERVING ALL SAFETY

INFORMATION. FAILURE TO COMPLY WITH THESE INSTRUCTIONS

COULD RESULT IN PERSONAL INJURY AND/OR PROPERTY DAMAGE!

DESCRIPTION

Little Giant Submersible GP-M231/GP-M201 Series Grinder Pumps are recom-

mended for use in basins or lift stations and suitable for pumping residential

sewage, effluent, wastewater and other non-explosive, non-corrosive liquids.

Little Giant Grinder pumps utilize a cutting mechanism located on the suction

side of the pump. The solids are cut into a slurry which pass directly through

the volute into the discharge line by an impeller.

Little Giant offers complete control panel systems for automatic operation along

with a complete line of alarms, basins, covers, and check valves. A Little Giant

Pump panel or capacitor and relay kit must be used for proper operation.

SPECIFICATIONS

Discharge Size: GP-M231/GP-M201 - 1-1/4" FNPT Vertical

Operating

Capabilities: 140°F (60°C)

Pump Housing: Cast iron with epoxy paint coating

Volute: Cast iron with epoxy paint coating

Impeller: Brass with pressure relief vanes

Motor: 3450 RPM with automatic high temperature protection

Hardware: 300 series stainless steel

Bearings: Upper and lower ball

Shaft Seal: Type 21 mechanical, spring loaded, rotating carbon with

Viton

®

bellows and ceramic stationary with Viton

®

O-ring

Power Cord: 14 AWG 4-conductor, copper, stranded

Cooling: The motor housing contains a dielectric oil to provide cool-

ing for the motor and to lubricate the bearings and seals.

These pumps are capable of operating with the motor hous-

ing partially exposed for extended periods of time, providing

sufficient motor cooling and bearing lubrication. However,

for the best cooling and the longest motor life, the liquid

level being pumped should normally be above the top of the

cast iron motor cover.

Cutters: 440C stainless steel, hardened to Rockwell C 55-60

SAFETY GUIDELINES

Read all instructions and Safety Guidelines thoroughly. Failure to follow the

guidelines and instruction could result in serious bodily injury and/or property

damage.

WARNING: Risk of electric shock. This pump is supplied with a grounding

conductor. To reduce the risk of electric shock, be certain that it is connected

only to a properly grounded, grounding-type receptacle in the control panel.

When a pump is in a basin, etc., do not touch motor housing, pipes or water

until unit is unplugged or shut off. If your Installation has water or moisture pres-

ent, do not touch wet area until all power has been turned off. If shut-off box

is not accessible, call the electric company to shut off service to the house, or

call the local fire department for instructions. Failure to follow this warning can

result in fatal electric shock.

The flexible jacketed cord assembly mounted to the pump must not be modi-

fied in any way. Do not use the power cord for lifting the pump.

1. DO NOT USE TO PUMP FLAMMABLE OR EXPLOSIVE FLUIDS SUCH AS

GASOLINE, FUEL OIL, KEROSENE, ETC. FAILURE TO FOLLOW THIS

WARNING CAN RESULT IN PERSONAL INJURY AND OR PROPERTY

DAMAGE.

2. The pump motor is equipped with an internal thermal protector switch that

opens to stop the motor when exceeding normal operating temperatures.

This switch will reset itself and start the pump when cooled to normal tem-

peratures.

3. During normal operation the grinder pump is immersed in water. Also,

during rain storms, water may be present in the surrounding area of the

pump. Caution must be used to prevent bodily injury when working near

the pump.

a. Electrical power must be disconnected prior to touching, servicing or

repairing the pump.

b. To minimize possible fatal electrical shock hazard, extreme care should

be used when changing fuses. Do not stand in water while changing

fuses or insert anything other than a fuse in the fuse socket.

4. Do not run the pump in a dry basin. If the pump is run in a dry basin, the

surface temperature of the pump will rise to a high level. This high level

could cause skin burns if the pump is touched and will cause serious dam-

age to your pump.

5. Do not oil the motor. The pump housing is sealed. A high grade dielectric

oil devoid of water has been put into the motor housing at the factory. Use

of other oil could cause serious electric shock and/or permanent damage

to the pump.

6. Do not install in locations classified as hazardous in accordance with the

National Electric Code, ANSI/NFPA 70.

7. Do not place hands, feet or clothing near the cutter mechanism when there

is any possibility the pump is connected to a power source. This pump

contains a cutting mechanism with very sharp edges that can cause severe

bodily injury.

INSTALLATION

For automatic operation, pump must be wired into a control panel. Installation

instructions are included with all Little Giant control panels and should be

referred to for installation.

Pump will not run if wired directly into an electrical outlet. This pump requires

a Little Giant capacitor kit and or control panel, which contains the appropriate

start and run capacitors in conjunction with a relay for proper operation. Refer

to the instruction manual for capacitor kit or control panel to obtain proper

component values. If this pump is run with incorrect capacitors or relay, there

could be severe damage to the pump motor and or control panel.

Pump must be installed in a suitable basin, which is at least 24" in diameter and

36" deep, and vented in accordance with local plumbing codes.

It is recommended for best performance and satisfactory installation to use a

complete factory built basin package system. This system includes optimum

materials of construction for operation.

Pump must be placed on a hard level surface using a leg accessory kit avail-

able from Little Giant if unable to suspend the pump intake at least 3-1/2" from

bottom of basin.

Never place pump directly on clay, earth or gravel surfaces.

Pump can be installed with ABS, PVC, polyethylene or galvanized steel pipe.

Proper adapters are required to connect any non-metal pipe to the pump dis-

charge if pump is suspended by the discharge on a guide rail system.

GP-M231

GP-M201

1 Phase

Franklin Electric Co., Inc.

P. O. Box 12010

Oklahoma City, OK 73157-2010

405.947.2511 • Fax: 405.947.8720

www.LittleGiantPump.com

1

2

WINDING RESISTANCE VALUES

HP SPEED VOLTS PH.

WINDING RESISTANCE IN OHMS

BLACK TO

WHITE

BLACK

TO RED

RED TO

WHITE

2 3450 230 1 1.5 3.9 5.4

2 3450 208 1 1.15 3.29 4.44

The motor windings have a fixed resistance value and must be close to those

given in chart. To check winding resistance values, disconnect pump cord

from control panel and measure resistance at cord end. Refer to control panel

instructions for complete wiring diagram.

T1 Common Black

T4 Main White

T5 Auxiliary Red

MAINTENANCE

If pump does not operate properly, consult the Troubleshooting table. If trouble

cannot be located with the steps shown, consult your pump dealer or take

pump to a Little Giant authorized service center. Grinder pump is to be cleaned

and sanitized prior to returning pump to Little Giant.

CAUTION: When working on pump or switch, always disconnect pump power

cord in addition to shutting off circuit breaker before working on pump.

CLEANING CUTTER ASSEMBLY,

VOLUTE AND IMPELLER

CAUTION: When working on the pump, always disconnect power cord in addi-

tion to shutting off circuit breaker before working on pump and always wear

eye protection.

WARNING: Do not remove motor house seal plate socket head cap screws.

The motor section of the pump is permanently lubricated with dielectric oil and

sealed at the factory. Removal of these socket head cap screws by anyone

other than an authorized service center will break the seal and void the war-

ranty.

WARNING: The pump should be thoroughly cleaned of all debris and deposits

before disassembling.

WARNING: This pump is equipped with a cutting mechanism that has very

sharp edges. Caution should be used when working on or near these parts.

1. Lay pump on its side on a smooth hard surface. Prior to removing the

volute, scribe a mark between the seal plate and volute. To gain access

to the rotating cutter, remove the volute by removing the three flange hex

head cap screws. Remove volute by carefully tapping and prying the

volute off the seal plate.

NOTE: Do not damage the seal plate and volute mounting surfaces.

2. To gain access to the stationary cutter, remove the retaining ring by remov-

ing the three flange hex head cap screws. NOTE: The stationary cutter can

be removed from the volute without having to remove the volute.

3. Remove the stationary cutter from the volute. If the stationary cutter is

worn, it can be turned over once to utilize the other cutter edge. If the

stationary cutter is damaged, it must be replaced.

4. Under good light, inspect the two edges of the rotation cutter. If the rota-

tion cutter edges appear dull, pitted or otherwise damaged, it should be

replaced.

5. Removing the rotation cutter: Secure the impeller from rotation. Using a

rubber mallet, tap the rotation cutter to cause it to unscrew in a counter-

clockwise direction. Localized heating may help loosen the cutter.

CAUTION: Exercise care in handling the cutter.

6. Thoroughly inspect the motor shaft and rotation cutter threads and remove

any residue and debris. Chase the shaft with a 1-12 UNF die if necessary.

7. Prior to installing the new rotation cutter, make sure the impeller is tightly

screwed on the motor shaft. Securing a large straight screw driver in the

end of the motor shaft, gently tap on the impeller vane using a rubber mal-

let (clockwise). Apply a drop of Loctite 242 to the new rotation cutter thread

and install the cutter on the motor shaft. Secure the shaft with the screw

driver and tap the rotation cutter tight onto the impeller pilot and flush with

the mating surfaces.

8. Install the stationary cutter into the volute. Reassemble the cutter retaining

ring with the three flange hex head cap screws, torque to 100 in-lbs (11

N-m).

A check valve anti-siphon valve must be used in the discharge line to prevent

back flow of liquid into the basin. The check valve should be a free flow valve

that will easily pass solids.

A gate valve should follow the check valve to allow periodic cleaning of the

check valve or removal of the pump.

The remainder of the discharge should be as short as possible with a minimum

of turns to minimize friction head loss. Do not restrict the discharge to sizes

below 1-1/4" diameter.

WIRING

Check local electrical and building codes before installation. The installation

must be in accordance with their regulations as well as the most recent National

Electric Code (NEC).

This pump should be connected or wired to a dedicated circuit with no other

outlets or equipment in the circuit line. The circuit breaker should be of ample

capacity in the electrical circuit. See chart below:

H.P. VOLTAGE CIRCUIT BREAKER AMPS

2 230 20

2 208 20

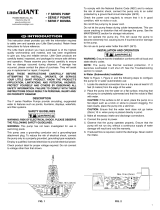

Figure 2

Figure 1

9. Be sure to clean the volute and seal plate mounting surfaces prior to reas-

sembly.

NOTE: Any foreign debris on the mounting surfaces can cause misalign-

ment.

10. Reassemble volute to original orientation by realigning to the scribe marks.

Because of the tight pilot fit of the volute to the seal plate, use a rubber

mallet to mate the volute to the seal plate prior to installing the flange hex

head cap screws. Torque the three flange hex head cap screws to 100 in-

lbs (11 N-m) with a drop of Loctite 242.

11. Be sure the rotation cutter (and impeller) turns freely.

INTRODUCTION

FR

Cette feuille d’instructions vous fournit les informations nécessaires pour entre-

tenir et faire fonctionner votre produit. Conserver ces directives afin de pouvoir

les consulter plus tard.

Le produit que vous avez acheté a été soigneusement fabriqué avec des

matériaux de la plus haute qualité et a été conçu pour durer longtemps et offrir

un service fiable. Les produits sont soigneusement testés, inspectés et embal-

lés afin d’en assurer la sécurité de fonctionnement et une livraison en bonne

condition. Vérifier attentivement le produit afin de vous assurer qu’il n’a pas

été endommagé pendant le transport. S’il est endommagé, veuillez contacter

l’entreprise qui vous l’a vendu. Si une réparation ou un remplacement est req-

uis, elle vous prêtera assistance.

LIRE ATTENTIVEMENT CES DIRECTIVES AVANT DE PROCÉDER À

L’INSTALLATION, À L’UTILISATION OU À L’ENTRETIEN DU PRODUIT. SE

FAMILIARISER AVEC LES APPLICATIONS, LES LIMITES ET LES RISQUES

POTENTIELS DU PRODUIT. ASSURER SA PROPRE PROTECTION ET

CELLE DES AUTRES EN SUIVANT TOUTES LES RÈGLES DE SÉCURITÉ. LE

NON-RESPECT DE CES DIRECTIVES PEUT ENTRAÎNER DES BLESSURES

ET/OU DES DOMMAGES MATÉRIELS!

DESCRIPTION

Les pompes broyeuses submersibles Little Giant GP-M231/GP-M201 sont

recommandées pour les bassins ou les stations de pompage et sont conçues

pour le pompage des eaux d’égout, des eaux résiduaires, des eaux usées et

d’autres liquides non explosifs et non corrosifs.

Les pompes broyeuses Little Giant utilisent un mécanisme de sectionnement

situé dans la partie de la pompe où se produit la succion. Les solides sont

hachés en une solution épaisse qui est poussée par un rotor, passe directe-

ment à travers la volute et se déverse dans le conduit d’évacuation.

Little Giant offre des systèmes de panneau de contrôle complets qui permettent

un fonctionnement automatique ainsi qu’une ligne complète d’alarmes, de

cuves, de couvercles et de clapets anti-retour. Pour un fonctionnement optimal,

utiliser un panneau ou un ensemble de condensateur et de relais Little Giant.

CARACTÉRISTIQUES TECHNIQUES

Volume

de décharge : Modèles GP-M231/GP-M201 – 3,17 cm (1 ¼ po) FNPT

vertical

Température

maximale de

fonctionnement : 60°C (140°F)

Boîtier de

la pompe : Fonte avec époxy couleur enduit

Volute : Fonte avec époxy couleur enduit

Rotor : Laiton avec soupapes de retour

Moteur : 3450 tours/min avec automatique haut température sau-

vegarde

Attaches : Acier inoxydable, série 300

Roulements : Roulement inférieur et supérieur

Joint étanche

de l’arbre : Modèle mécanique 21, tendu par un ressort, avec souff-

lets en Viton

®

à carbone pivotant et céramique fixe avec

rondelles en Viton

®

Cordon

d’alimentation : 14 AWG 4 conducteurs, cuivre, à torons

Refroidissement : Le boîtier du moteur renferme une huile de diélectrique

pour le moteur, qui lubrifiera aussi les paliers et les joints

d’étanchéité. Même si le boîtier du moteur était partielle-

ment exposé, ces pompes pourraient fonctionner pour de

longues périodes de temps, à condition que le refroidisse-

ment et la lubrification soient adéquats. Toutefois, il est

recommandé que le niveau du liquide à pomper soit au-

dessus du boîtier de fonte afin d’assurer le meilleur

refroidissement possible et de prolonger la durée de vie

du moteur.

Lames : 440C acier inoxydable, durci à Rockwell C 55-60

DIRECTIVES DE SÉCURITÉ

Bien lire les instructions du Guide de sécurité. Le non-respect des consignes

de sécurité peut causer de graves blessures ou des dommages à la propriété,

ou les deux.

AVERTISSEMENT : Danger d’électrocution. Cette pompe est équipée d’un

conducteur de mise à la terre. Pour réduire les risques de choc électrique,

s’assurer que la pompe est branchée uniquement à une prise de courant à trois

broches avec mise à la terre dans le panneau de commande.

Lorsque la pompe est installée dans un bassin, etc., ne pas toucher au boîtier

du moteur, aux tuyaux ou à l’eau tant que l’appareil n’est pas débranché ou

éteint. S’il y a présence d’eau ou d’humidité sur l’installation, ne pas y toucher

tant que l’alimentation n’a pas été coupée. Si la boîte d’arrêt n’est pas acces-

sible, appeler la compagnie d’électricité pour que le service soit coupé ou le

poste de pompiers local pour plus d’informations. Ne pas suivre cette consigne

peut entraîner un choc électrique fatal.

Ne modifier en aucune manière le cordon à gaine flexible de la pompe. Ne pas

utiliser le cordon d’alimentation pour soulever la pompe.

1. NE PAS UTILISER POUR POMPER DES LIQUIDES EXPLOSIFS OU

INFLAMMABLES (ESSENCE, HUILE, KÉROSÈNE, ETC.). LE NON-

RESPECT DE CETTE MESURE DE SÉCURITÉ PEUT CAUSER DES

DOMMAGES OU DES BLESSURES.

2. Le moteur de la pompe est équipé d’un interrupteur thermique interne qui

arrête le moteur lorsque la température de fonctionnement normale est

dépassée. Cet interrupteur se réenclenche automatiquement et remet la

pompe en fonction lorsque la température de fonctionnement est revenue

à la normale.

3. Normalement, la pompe broyeuse est immergée dans l’eau. De plus, lors

d’un orage, il peut y avoir de l’eau autour de la pompe. Il faut faire preuve

de prudence afin d’éviter les blessures lorsqu’on travaille à proximité de la

pompe.

a. L’alimentation électrique doit être coupée avant de toucher la pompe,

de la réparer ou d’en faire l’entretien.

b. Afin de réduire le risque d’électrocution, faire preuve d’une grande

prudencependant le remplacement des fusibles. Ne pas avoir les pieds

dans l’eau pendant le remplacement des fusibles et ne pas insérer le

doigt dans les culots de fusibles.

3

Figure 3

4. Ne pas faire fonctionner la pompe dans un réservoir à sec. Si cela se

produisait, la température de surface de la pompe deviendrait assez élevée

pour causer de graves brûlures et endommager sérieusement la pompe.

5. Ne pas lubrifier le moteur. Le boîtier de la pompe est scellé. De l’huile

diélectrique de haute qualité sans eau a été mise dans le boîtier en usine.

L’utilisation d’un autre type d’huile pourrait causer un choc électrique grave

ou gravement endommager la pompe, ou les deux.

6. Ne pas l’utiliser dans des lieux considérés comme dangereux (voir Code

national de l’électricité, ANSI/NFPA 70).

7. Ne pas placer les mains, les pieds ou des vêtements près du mécanisme

de sectionnement lorsque la pompe est branchée ou pourrait être bran-

chée. Cette pompe est équipée d’un mécanisme de sectionnement com-

portant des rebords effilés qui peuvent infliger des blessures graves.

INSTALLATION

Pour que la pompe fonctionne automatiquement, il faut qu’elle soit branchée à

un panneau de commande. Les instructions d’installation sont incluses avec

tous les panneaux de commande Little Giant et doivent être suivies à la lettre

lors de l’installation.

La pompe ne fonctionnera pas si elle est branchée directement dans une prise

de courant. Cette pompe requiert un ensemble de condensateur ou un panneau

de commande Little Giant, qui contient le condensateur de démarrage et le

condensateur de fonctionnement appropriés ainsi que le relais permettant un

fonctionnement adéquat. Consulter le manuel d’entretien de l’ensemble de

condensateur ou du panneau de commande pour obtenir les valeurs appro-

priées des composants. Si cette pompe est mise en marche avec des conden-

sateurs ou un relais inappropriés, le moteur de la pompe et/ou le panneau de

commande risquent d’être sévèrement endommagés.

Installer la pompe dans une cuve appropriée d’au moins 61 cm (24 po) de

diamètre et 91 cm (36 po) de profondeur et ventilée conformément aux codes

locaux de plomberie.

Pour obtenir un meilleur fonctionnement et une installation de première qualité,

il est recommandé d’utiliser un système complet de bassin monté en usine. Ce

système inclut les meilleurs matériaux de construction pour un fonctionnement

optimum.

La pompe doit être placée à niveau sur une surface dure, et le tube d’admission

de la pompe doit être soulevé avec l’ensemble de jambe offert par Little Giant

s’il n’est pas possible de le suspendre à au moins 8,9 cm (3 ½ po) du fond du

bassin.

Ne jamais placer la pompe directement sur de l’argile, de la terre ou des sur-

faces en concassé.

La pompe peut être installée avec des tuyaux d’acier galvanisé, de polyéth-

ylène, d’ABS ou de PVC. Des adaptateurs appropriés sont requis pour con-

necter le tuyau non métallique à l’orifice de refoulement de la pompe si la

pompe est suspendue par son orifice de refoulement à un système de rail-

guide.

Le clapet anti-retour avec soupape anti-siphonnement doit être utilisé sur le

conduit d’évacuation pour empêcher que le liquide ne circule en sens inverse,

vers la cuve. Le clapet anti-retour doit être un modèle à circulation libre qui

laisse facilement passer les particules solides.

Une valve de porte devrait suivre la valve de contrôle (chèque) pour permettre

le nettoyage périodique de la valve de contrôle (chèque) ou le déplacement de

la pompe.

Le reste de la décharge devrait être aussi court que possible avec un minimum

de tournures pour réduire au minimum la perte de tête de friction. Ne limitez pas

la décharge aux tailles au-dessous de 1-1/4" le diamètre.

CÂBLAGE

Vérifier que les codes locaux de plomberie et d’électricité sont respectés avant

de commencer l’installation. Cette installation doit respecter les codes locaux

ainsi que les règlements les plus récents du Code National de l’Électricité

(CNE).

Cette pompe doit être connectée ou branchée à un circuit spécialisé sur lequel

ne se trouve aucune autre prise, ni aucun autre équipement. Le disjoncteur doit

avoir une capacité suffisante pour le circuit électrique. Consulter le tableau.

VALEURS DE LA RÉSISTANCE À L’ENROULEMENT

Les enroulements du moteur ont une valeur de résistance très près de celles

indiquées dans le tableau. Pour vérifier les valeurs de la résistance à

l’enroulement, débrancher le cordon d’alimentation de la pompe du panneau

de commande et mesurer la résistance à l’extrémité du cordon. Consulter les

instructions du panneau de commande pour obtenir le schéma de câblage

complet.

ENTRETIEN

Si la pompe ne fonctionne pas bien, consulter le tableau de dépannage. Si le

problème ne peut être identifié à l’aide des étapes indiquées, consulter le con-

cessionnaire qui vous a vendu la pompe ou apporter la pompe à un centre de

service autorisé Little Giant. La pompe broyeuse doit être nettoyée et aseptisée

avant d’être retournée à Little Giant.

MISE EN GARDE : Toujours débrancher le cordon d’alimentation et couper le

disjoncteur avant de commencer à travailler sur la pompe ou sur

l’interrupteur.

NETTOYER L’ENSEMBLE DE LA LAME,

LA VOLUTE ET LE ROTOR

MISE EN GARDE : Toujours débrancher le cordon d’alimentation et couper le

disjoncteur avant de commencer à travailler sur la pompe et toujours porter une

protection pour les yeux.

AVERTISSEMENT : Ne pas enlever les vis à chapeau à tête creuse de la plaque

d’étanchéité du boîtier du moteur. La section moteur de la pompe est lubrifiée

en permanence avec de l’huile diélectrique et scellée à l’usine. Toute personne,

non autorisée par un centre de service agréé, qui enlève ces vis à chapeau à

tête creuse brisera le sceau et annulera la garantie.

AVERTISSEMENT : La pompe doit être nettoyée à fond et débarrassée de tous

les débris et dépôts avant d’être démontée.

AVERTISSEMENT : Cette pompe est équipée d’un mécanisme de sec-

tionnement muni de lames très tranchantes. Il faut donc faire preuve de pru-

dence lorsque l’on travaille sur ou à proximité de ces composants.

1. Déposer la pompe sur le côté sur une surface dure et lisse. Avant d’enlever

la volute, faire une marque sur la volute et sur la plaque d’étanchéité pour la

remise en place. Pour accéder à la lame rotative, déposer la volute en enl-

evant les trois vis d’accouplement à tête hexagonale. Enlever la volute en

la tapotant et en la soulevant pour la dégager de la plaque d’étanchéité.

AVIS : Ne pas endommager les surfaces de montage de la plaque

d’étanchéité et de la volute.

2. Pour accéder à la lame stationnaire, déposer l’anneau de retenue en enl-

evant les trois vis d’accouplement à tête hexagonale. REMARQUE : La

lame stationnaire peut être enlevée de la volute sans déposer la volute.

3. Retirer la lame stationnaire de la volute. Si la lame stationnaire est

usée, elle peut être placée à l’envers pour utiliser son autre côté.

Remplacer toute lame stationnaire endommagée.

4. Inspecter les deux rebords de la lame rotative en s’aidant d’une bonne

lumière. Remplacer une lame rotative dont les rebords sont émoussés,

rongés ou endommagés.

5. Pour enlever la lame rotative : Fixer le rotor pour éviter qu’il ne tourne.

À l’aide d’un maillet en caoutchouc, frapper la lame rotative dans le

sens antihoraire pour qu’elle se dévisse. Le chauffage localisé peut

aider à desserrer le coupeur.

MISE EN GARDE : Faire preuve de prudence lors de la manipulation

d’une lame.

6. Inspecter à fond l’arbre du moteur et les rebords de la lame rotative et

enlever tout résidu et débris. Si nécessaire, ragréer l’arbre avec une

filière 1-12 UNF.

7. Avant d’installer la nouvelle lame rotative, s’assurer que le rotor est

fermement vissé à l’arbre du moteur. Retenir l’extrémité de l’arbre du

moteur avec un grand tournevis à lame plate et tapoter doucement la

soupape du rotor à l’aide d’un maillet en caoutchouc (sens horaire).

Appliquer une goutte de Loctite 242 au filet de la nouvelle lame rotative

et la remettre en place sur l’arbre du moteur. Retenir l’arbre avec un

grand tournevis et tapoter la lame rotative pour qu’elle entre dans le

pilote du rotor et soit à égalité avec les surfaces de contact.

8. Installer la lame stationnaire dans la volute. Réassembler l’anneau de

retenue de la lame avec les trois vis d’accouplement à tête hexago-

nale, serrées à un couple de 11 Nm (100 po-lb).

9. S’assurer de nettoyer les surfaces de montage de la volute et de la

plaque d’étanchéité avant de réassembler.

AVIS : Tout corps étranger présent sur les surfaces de montage pour-

rait causer un mauvais alignement.

10. Réassembler la volute dans son sens d’origine en alignant les

marques faites précédemment. Comme l’ajustement du pilote de la

volute dans la plaque d’étanchéité est très serré, utiliser un maillet en

caoutchouc pour accoupler la volute et la plaque d’étanchéité avant

d’insérer les vis d’accouplement à tête hexagonale. Serrer les trois vis

d’accouplement à tête hexagonale à un couple de 11 Nm (100 po-lb)

avec une goutte de Loctite 242.

11. S’assurer que la lame rotative (et le rotor) tourne librement.

4

INTRODUCCIÓN

ES

Esta hoja de instrucciones le proporciona la información requerida para tener y

operar de forma segura su producto. Guarde las instrucciones para referencia

futura.

El producto que ha adquirido se fabrica utilizando mano de obra y materiales

de la más alta calidad y ha sido diseñado para prestarle un servicio duradero

y confiable. Los productos son cuidadosamente probados, inspeccionados

y empacados para garantizarle una entrega y operación seguras. Examine

su unidad cuidadosamente para asegurarse de que no haya ocurrido ningún

daño durante el transporte. Si se ha presentado algún daño, comuníquese

con el lugar de compra. Deberán darle asistencia para obtener la reparación o

reemplazo, si se requiere.

LEA ESTAS INSTRUCCIONES CUIDADOSAMENTE ANTES DE INTENTAR

INSTALAR, HACER FUNCIONAR O PRESTAR SERVICIO TÉCNICO A

SU PRODUCTO. CONOZCA CUÁLES SON LAS APLICACIONES,

LIMITACIONES Y PELIGROS POTENCIALES DE LA UNIDAD. PROTEJA

A TERCEROS Y PROTÉJASE A USTED MISMO SIGUIENDO TODA LA

INFORMACIÓN DE SEGURIDAD. ¡LA FALTA DE CUMPLIMIENTO DE

ESTAS INSTRUCCIONES PUEDE PRODUCIR LESIONES PERSONALES

Y/O DAÑOS A LA PROPIEDAD!

DESCRIPCIÓN

Las bombas trituradoras sumergibles serie GP-M231/GP-M201 de Little

Giant se recomiendan para ser utilizadas en cubetas o estaciones de

levante y se pueden utilizar para bombear las aguas cloacales, chorros,

agua de descarga y otros líquidos no explosivos o no corrosivos.

Las bombas trituradoras Little Giant utilizan un mecanismo de corte

ubicado en el lado de la succión de la bomba. Los sólidos se trituran y

convierten en una mezcla que pasa directamente a través de la espiral

hacia la línea de descarga mediante el impulsor.

Little Giant ofrece sistemas de panel de control completos para el funciona-

miento automático, junto con una línea completa de alarmas, cubetas, tapas

y válvulas de retención. Se debe utilizar un juego de panel o de condensa-

dor y relé de bomba Little Giant para lograr el funcionamiento apropiado.

ESPECIFICACIONES

Tamaño

de descarga: GP-M231/GP-M201 – 1 ¼ pulg. (31,75 mm) FNPT verti-

cal

Capacidades

de funcionamiento: 140°F (60°C)

Bastidor

de la bomba: Fierro vaciado recubierto con pintura epóxica

Voluta: Fierro vaciado recubierto con pintura epóxica

Propulsor: Latón con aletas para alivio de presión

Motor: 3450 RPM con protector automático para alta

temperatura

Piezas metalicas: Serie 300, de acero inoxidable

Cojinetes: Superior e inferior de bolas

Sello del eje

de la bomba: Tipo 21 mecánico, cargador de resorte, carbono girato-

rio con fuelle y cerámica estacionaria con sello O (O-

ring) de Viton

®

Cable de energía: Calibre 14, con 4 conductores, cobre, trenzado

Enfriamiento: El estator contiene un aceite dieléctrico para enfriar el

motor y lubricar los cojinetes y obturadores. Estas bom-

bas pueden funcionar largo tiempo con el estator par-

cialmente expuesto, siempre y cuando el refrigerante del

motor y la lubricación de los cojinetes sea sulficiente. No

obstante, para un enfriamiento óptimo y una vida máxi-

ma del motor, el nivel del líquido que se bombee, nor-

malmente debe encontrarse por encima del estator de

hierro colado.

Cortadores: 440C acero inoxidable, endurecido según Rockwell C 60

REGLAMENTO DE SEGURIDAD

ADVERTENCIA: Peligro de choque eléctrico. Esta bomba se suministra

con un conductor de conexión a tierra. Para reducir el riesgo de choque

eléctrico, asegúrese de que esté conectado sólo a un receptáculo debida-

mente conectado a tierra en el panel de control.

Cuando la bomba esté en la cubeta u otro recipiente, no toque el aloja-

miento del motor, tuberías o agua hasta que se desenchufe o apague. Si

hay agua o humedad presente en la instalación, no toque el área mojada

hasta que se haya desconectado toda la energía. Si no está accesible la

caja de apagado, llame a la empresa de servicio eléctrico para que desac-

tive el servicio a su casa, o llame al cuerpo de bomberos local para

obtener instrucciones. Si no sigue esta advertencia, puede recibir un

choque léctrico mortal.

El ensamblaje del cable flexible con revestimiento viene montado en la

bomba y no se debe modificar de ninguna forma. No levante la bomba por

el cable de alimentación.

1. Lea todo el instructivo, el no seguir estas recomendaciones puede

causar serios daños a la persona y al equipo.

2. NO USE LA UNIDAD PARA BOMBEAR LIQUIDOS INFLAMABLES NI

EXPLOSIVOS TALES COMO GASOLINA, FUELOIL, QUEROSENO,

ETC. EL HACER CASO OMISO DE ESTA ADVERTENCIA, PUEDE

TRAER COMO RESULTADO LESIONES CORPORALES, DAÑOS

MATERIALES O AMBOS.

3. La bomba viene equipada con un interruptor térmico e interno de pro-

tección que se abre para detener el motor cuando se excede la tem-

peratura normal de funcionamiento. Este interruptor se autorestablece

y activa la bomba cuando se enfría y llega a su temperatura normal.

4. Durante el funcionamiento normal, la bomba trituradora se sumerge

en agua. También, durante tormentas, puede haber agua alrededor

del área de la bomba. Se deben tomar precauciones para evitar lesio-

nes personales al trabajar cerca de la bomba.

a. Desconecte el cordón de alimentación eléctrica antes de tocar,

brindar mantenimiento o reparar la bomba.

b. Para disminuir el riesgo de choques eléctricos posiblemente

fatales, tenga sumo cuidado al cambiar los fusibles. No pise agua

mientras cambia los fusibles ni introduzca el dedo en el receptá-

culo del fusible.

5. No haga funcionar la bomba en un depósito seco. Si la bomba es

operada en un depósito seco, la temperatura de la superficie de la

bomba se elevará a un alto nivel. Este alto nivel podría causar que-

maduras de

la piel si se toca la bomba y puede causar daños graves a la

bomba.

6. No engrase el motor. La caja de la bomba está sellada. Desde la fábrica se

ha colocado un aceite dieléctrico de alto grado y repelente al agua dentro

de la carcasa del motor. El uso de otro tipo de aceite podría causar daños

eléctricos graves y/o daños permanentes a la bomba.

7. No instale en lugares clasificados como peligrosos según el Código

Nacional Eléctrico (EE.UU.), ANSI/NFPA 70.

8. No coloque las manos, pies o ropa cerca del mecanismo de corte cuando

la bomba esté conectada al suministro de energía. La bomba contiene un

mecanismo de corte extremadamente afilado que puede ocasionar lesio-

nes serias.

INSTALACION

Para realizar el funcionamiento automático, la bomba debe cablearse en el

panel de control. Las instrucciones de instalación se incluyen con los paneles

de control Little Giant y se deben consultar durante la instalación.

La bomba no funcionará si se cablea directamente en una toma de corriente

eléctrica. Esta bomba requiere un juego de condensador y/o panel de control

Little Giant, que contiene los condensadores apropiados de arranque y eje-

cución, junto con un relé para el funcionamiento apropiado. Consulte el manu-

al de instrucciones del juego de condensador o panel de control para obtener

los valores apropiados. Si la bomba se hace funcionar con condensadores o

relés inapropiados, el motor de la bomba y/o el panel de control podrían sufrir

graves daños.

La bomba se debe instalar en una cubeta apropiada que tenga un diámetro de

por lo menos 61 cm (24 pulg.) y profundidad de 91 cm (36 pulg.) y que cuente

con la ventilación debida según los códigos locales de plomería.

Para obtener el mejor rendimiento y la instalación satisfactoria, se recomienda

el uso del sistema de cubeta construido en fábrica. Este sistema incluye los

materiales de construcción óptimos para el funcionamiento.

La bomba se debe colocar en una superficie rígida y nivelada, utilizando un

juego de patas accesorias disponible de Little Giant, si no se puede colocar la

entrada de la bomba a por lo menos 3 ½ pulg. (88,9 mm) del fondo de la

cubeta.

No la coloque nunca directamente sobre superficies de arcilla, tierra o grava.

5

La bomba puede instalarse con tubos ABS, de cloruro polivinílico (PVC) o de

acero galvanizado. Se requieren los adaptadores apropiados para conectar

cualquier tubo que no sea de metal a la descarga de la bomba si ésta se sus-

pende por la descarga en un sistema de riel guía.

Se debe utilizar una válvula antisifón para válvulas de retención en la línea de

descarga para evitar el reflujo de líquidos hacia la cubeta. La válvula de reten-

ción debe ser una válvula de flujo libre por la que deben pasar fácilmente los

sólidos.

Una válvula de puerta debería seguir la válvula de comprobación para permitir

a la limpieza periódica de la válvula de comprobación o el retiro de la bomba.

El resto de la descarga debería ser tan corto como posible con un mínimo de

vueltas de reducir al mínimo la pérdida de cabeza de fricción. No restrinjas la

descarga a tamaños debajo de 1-1/4 “ el diámetro.

CABLEADO

Verifique los códigos eléctricos y de construcción locales antes de realizar la

instalación. La instalación debe cumplir tanto con esta normativa como con el

Código Eléctrico Nacional (NEC) de EE.UU. más reciente.

Esta bomba debe conectarse o cablearse a un circuito dedicado sin ninguna

otra toma o equipos en la línea del circuito. El cortacircuitos en el circuito eléc-

trico debe ser de capacidad suficiente. Consulte el diagrama.

VALORES DE RESISTENCIA DEL DEVANADO

El devanado del motor tiene un valor fijo de resistencia y debe aproximarse a

los valores que aparecen en el diagrama. Para revisar los valores de resistencia

del devanado, desconecte el cable de la bomba del panel de control y mida la

resistencia en el extremo del cable. Consulte las instrucciones del panel de

control para obtener un diagrama completo del cableado.

MANTENIMIENTO

Si la bomba no funciona debidamente, consulte el Diagrama de solución de

problemas. Si no se puede ubicar la avería siguiendo los pasos que aparecen,

póngase en contacto con su distribuidor de bombas o lleve la bomba a un

centro de servicio técnico autorizado Little Giant. La bomba trituradora debe

limpiarse e higienizarse antes de ser devuelta a Little Giant.

CUIDADO: Al trabajar en la bomba o interruptor, siempre desconecte el cable

de energía, además de desactivar el cortacircuitos antes de trabajar en la

bomba.

LIMPIEZA DEL ENSAMBLADO DEL CORTADOR,

ESPIRAL E IMPULSOR

PRECAUCIÓN: Al trabajar en la bomba, siempre desconecte el cable de ali-

mentación, además de desactivar el cortacircuito antes de trabajar en ésta y

siempre utilice protección para los ojos.

ADVERTENCIA: No quite los tornillos de cabeza hueca de la placa de sello del

alojamiento del motor. La sección del motor de la bomba se lubrica perman-

entemente con aceite dieléctrico y viene sellada de fábrica. Los sellos se romp-

erán y la garantía quedará anulada si cualquier persona que no está autorizada

por el centro de servicio retira los tornillos de cabeza hueca.

ADVERTENCIA: La bomba debe limpiarse completamente para eliminar todos

los desechos y sedimentos antes de desarmarla.

ADVERTENCIA: Esta bomba cuenta con un mecanismo de corte con bordes

extremadamente afilados. Se debe ejercer precaución cuando trabaje sobre o

cerca de estas piezas.

1. Coloque la bomba de lado sobre una superficie lisa y dura. Antes de sacar

la espiral, coloque una marca entre la placa de sello y la espiral. Para

obtener acceso al cortador rotativo, saque la espiral quitando los tres tornil-

los embridados de cabeza hueca hexagonal. Quite la espiral golpeándola

y levantándola cuidadosamente de la placa de sello.

AVISO: No dañe la placa de sello y las superficies de montaje de la espi-

ral.

2. Para obtener acceso a la cuchilla fija, saque el anillo de retención quita-

ndo los tres tornillos embridados de cabeza hueca hexagonal. NOTA: La

cuchilla fija se puede sacar de la espiral sin tener que sacarla.

3. Saque la cuchilla fija de la espiral. Si la cuchilla fija está desgastada, se

puede voltear una vez para utilizar el otro borde afilado. Si la cuchilla fija

está dañada, deberá ser reemplazada.

4. Utilice una buena fuente de luz e inspeccione los dos bordes del cortador

rotativo. Si los bordes del cortador rotativo no tienen filo, están picados o

dañados de cualquier otra forma, se debe reemplazar el cortador.

5. Remoción del cortador rotativo: Fije el impulsor para que no gire. Utilice

un martillo de goma, golpee el cortador rotativo para que se desenrosque

hacia la izquierda. La calefacción localizada puede ayudar a aflojar el cor-

tador.

PRECAUCIÓN: Tenga cuidado al manejar el cortador.

6. Inspeccione completamente el eje del motor y las roscas del cortador rota-

tivo y quite cualquier residuo o desperdicio. Cincele el eje con un troquel

1-12 UNF si es necesario.

7. Antes de instalar el nuevo cortador rotativo, asegúrese de que el impulsor

este bien enroscado en el eje del motor. Fije un destornillador plano largo

en el extremo del eje del motor, golpee suavemente la aleta del impulsor

con un martillo de goma (hacia la derecha). Coloque una gota de Loctite

242 en la rosca del nuevo cortador rotativo e instale el cortador en el eje del

motor. Fije el eje con el destornillador y golpee el cortador rotativo para que

quede fijo en la guía del impulsor y a ras con las superficies de contacto.

8. Instale la cuchilla fija en la espiral. Vuelva a armar el anillo de retención de

la cuchilla con los tres tornillos embridados de cabeza hueca hexagonal y

torsione a 11 N-m. (100 pulgadas-libra).

9. Asegúrese de limpiar la espiral y la superficies de montaje de la placa de

sello antes de rearmar.

AVISO: Cualquier cuerpo extraño en la superficie de montaje puede causar

la falta de alineación.

10. Vuelva a armar la espiral según la orientación original, alineándola con

la marca que hizo. Debido a que la guía queda de manera muy ajustada

contra la placa de sello, utilice un martillo de goma para hacer coincidir la

espiral con la placa de sello antes de instalar los tornillos embridados de

cabeza hueca hexagonal. Torsione los tres tornillos embridados de cabeza

hueca hexagonal a 11 N-m (100 pulgadas-libra) con una gota de Loctite

242.

11. Asegúrese de que el cortador rotativo (y el impulsor) gire libremente.

6

Figure 4 Figure 5.

REPLACEMENT PARTS

Item

No.

Part

No. Description Qty.

1 120435 Volute 1

2 928048 Square Nitrile Seal Ring (7.356 ID) 1

3 14940131 Kit, Cutters, Rotational/Stationary 1

4 120476 Retaining Plate, Cutter 1

5 14940256 Screw, Washer, Hex Head, 3/8-16 x 1-1/2", SST 3

6 903740 Screw, Washer, Hex Head, 5/16-18 x 1/2", SST 3

520857 Kit, Run/Start Capacitor/Relay w/Hardware 1

950532 Start Capacitor 1

950533 Run Capacitor 1

950537 Start Relay 1

599078 OPTIONAL LGP SERIES LEG KIT

Item

No.

Part

No. Description Qty.

6 903740 Screw, Washer, Hex Head, 5/16-18 x 1/2", SST 3

7 120903 Leg, Accessory 3

8 921105 Washer, Lock, 5/16", SST 3

7

TROUBLESHOOTING INFORMATION • INFORMATION SUR LA RELÈVE DES DÉRANGEMENTS

• INFORMACION DE INVESTIGACION DE AVERIAS

PROBLEM • FONCTIONNEMENT

DÉFECTEUX

• PROBLEMA

PROBABLE CAUSES • CAUSES PROBABLES

• CAUSAS PROBABLES

CORRECTIVE ACTIONS • SOLUTIONS • SOLUCION

Pump does not turn on. NOTE: Before trouble

shooting automatic control, check to see that

pump operates on manual control. To do this, turn

the pump switch in the control panel to the hand

position. If pump works, proceed to check floats: if

not, fault is in the pump or power supply. • La pompe

ne peut être mise sous tension. REMARQUE :

Avant de contrôler le fonctionnement automatique,

vérifier que la pompe fonctionne en manuel. Pour

ce faire, mettre l’interrupteur de la pompe (dans le

panneau de commande) en position manuelle. Si

la pompe fonctionne, vérifier les flotteurs : si ce

n’est pas le cas, le problème provient de la pompe

ou de l’alimentation électrique. • La bomba no

se activa. NOTA: Antes de buscar averías en el

control automático, verifique si la bomba funciona

con control manual. Para realizar esto, conmute

el interruptor de la bomba en el panel de control a

la posición manual. Si la bomba funciona, revise

los flotadores; si no funciona, hay una falla en la

bomba o en el suministro de energía.

Circuit breaker shutoff or fuse removed. • Disjoncteur coupé ou

fusible enlevé. • Desactivación del disyuntor o se ha retirado

el fusible.

Turn on circuit breaker or replace fuse. • Réenclencher le disjoncteur ou remplacer le

fusible. • Encienda el cortacircuitos o reemplace el fusible.

Accumulation of trash on float. • Accumulation de débris sur le

flotteur. • Acumulación de desperdicios en el flotador.

Clean float. • Nettoyez le flotteur. • Limpie el flotador.

Pump not wired correctly. • Le câblage de la pompe n’est

pas correctement installé. • La bomba no está debidamente

cableada.

Check wiring diagram (resistance values) and connections. • Vérifier le schéma

de câblage (valeurs de résistance) et les connexions. • Verifique el diagrama del

cableado (valores de resistencia) y las conexiones.

Float obstruction. • Obstruction du flotteur. • El flotador está

obstruido.

Check float path and provide clearance. • Vérifiez la voie de passage du flotteur et de

la tige du flotteur et dégagez-les au besoin. • Verifique el flotador y el trayecto de la

barra de flotación y proporcione espacio limpio.

Defective motor. • Moteur défectueux. • El motor tiene un

defecto.

Have pump serviced by authorized service center. • Faites réparer la pompe à un

centre de service autorisé. • Lleve la bomba a un centro de servicio autorizado.

Defective float. • Flotteur défectueux. • El flotador tiene un

defecto.

Disconnect switch (float), check with Ohmmeter, Open-infinitive resistance, closed

zero. • Débrancher l’interrupteur (flotteur), vérifier avec un ohmmètre, résistance

ouverte-infinie, fermée-zéro. • Desconecte el interruptor (del flotador), revise con un

ohmiómetro, abierto: resistencia infinita, cerrado: cero.

Defective capacitor. • Condensateur défectueux. • El condensa-

dor tiene un defecto.

Replace capacitors with Little Giant capacitor kit. • Remplacer les condensateurs

avec l’ensemble de condensateur Little Giant. • Reemplace los condensadores con

el juego de condensadores Little Giant.

Pump will not shut off. • Le moteur de la pompe ne

s’arrête pas. • La bomba no se apaga.

Float obstruction. • Obstruction du flotteur. • El flotador está

obstruido.

Check float path and provide clearance. • Vérifiez la voie de passage du flotteur et

dégagez-la au besoin. • Verifique el flotador y proporcione espacio limpio.

Pump is air locked. • Poche d’air dans la pompe. • Burbujas

de aire en la bomba.

Shut power off for approximately 1 minute, then restart. Repeat several times to clear

air from pump. A 3/16" hole should be drilled in discharge pipe approximately 2"

above discharge connection. If there is already a hole drilled, check for stuck debris.

• Couper le courant pendant 1 minute environ puis recommencer. Répéter cette

opération plusieurs fois pour évacuer l’air de la pompe. S’il y a une soupape d’arrêt,

percer un trou de 3/16 po dans letuyau d’écoulement, à environ 2 po au-dessus des

connexions d’écoulement. S’il y a déjà des trous percés, vérifier pour des débris

gommés. • Desconecte la electricidad durante un minuto, aproximadamente. Luego,

vuélvala a conectar. Repita varias veces, para purgar el aire de la bomba. Si el sistema

tiene un válvula de retención, debe perforarse un orificio de ventilación en el tubo de

descarga, aproximadamente 2 pulgadas por encima de las conexiones de descarga.

Si ya tiene orificio, revise que no tenga basura obstruyendo.

Defective switch. • Commutateur défectueux. • Interruptor

defectuoso.

Disconnect switch (float), check with Ohmmeter, Open-infinitive resistance, closed

zero. • Débrancher l’interrupteur (flotteur), vérifier avec un ohmmètre, résistance

ouverte-infinie, fermée-zéro. • Desconecte el interruptor (del flotador), revise con un

ohmiómetro, abierto: resistencia infinita, cerrado: cero.

Loose connection in level control wiring. • Connexion des fils

électriques du niveau de contrôle distendue. • Conexiones flojas

en los cables del regulador de nivel.

Check control wiring for loose or improper connection. • Vérifier le câblage pour y

déceler des connexions lâches ou défectueuses. • Verifique el cableado de control

para ver si hay conexiones flojas o indebidas.

Pump runs but does not discharge liquid. • La

pompe fonctionne mais il n’y a pas d’écoulement

de liquide. • La bomba funciona, pero no descarga

líquido.

Check valve installed backwards. • Montage à l’envers de la

soupape d’arrêt. • Válvula de retención montada al revés.

Check flow indicating arrow on check valve body to insure it is installed properly.

• Vérifier la fléche indiquant l’écoulement pour s’assurer que la soupape d’arrêt est

bien montée. • Inspeccione la flecha indicadora del flujo en el cuerpo de la válvula de

retención, para cerciorase de que se encuentre instalada correctamente.

Check valve stuck or plugged. • Soupape d’arrêt bloquée ou

obstruée. • Válvula de retención atorada u ocluída.

Remove check valve and inspect for proper operation. • Démonter et vérifier la sou-

pape d’arrêt pour un bon fonctionnement. • Quite la válvula de retención, y verifique

que funcione debidamente.

Inlet to impeller clogged. • Arrivée de la roue à aubes obstruée.

• Toma de la rueda móvil conectada.

Remove pump from system and clean as described in Maintenance section of

manual. • Enlever la pompe du système et la nettoyer de la manière décrite dans

la section Entretien du manuel. • Retire la bomba del sistema y límpiela como se

describe en el manual en la sección Mantenimiento.

Pump is air locked. • Poche d’air dans la pompe. • Burbujas

de aire en la bomba.

Shut power off for approximately 1 minute, then restart. Repeat several times to clear

air from pump. A 3/16" hole should be drilled in discharge pipe approximately 2"

above discharge connection. If there is already a hole drilled, check for stuck debris.

• Couper le courant pendant 1 minute environ puis recommencer. Répéter cette

opération plusieurs fois pour évacuer l’air de la pompe. S’il y a une soupape d’arrêt,

percer un trou de 3/16 po dans letuyau d’écoulement, à environ 2 po au-dessus des

connexions d’écoulement. S’il y a déjà des trous percés, vérifier pour des débris

gommés. • Desconecte la electricidad durante un minuto, aproximadamente. Luego,

vuélvala a conectar. Repita varias veces, para purgar el aire de la bomba. Si el sistema

tiene un válvula de retención, debe perforarse un orificio de ventilación en el tubo de

descarga, aproximadamente 2 pulgadas por encima de las conexiones de descarga.

Si ya tiene orificio, revise que no tenga basura obstruyendo.

8

TROUBLESHOOTING INFORMATION • INFORMATION SUR LA RELÈVE DES DÉRANGEMENTS

• INFORMACION DE INVESTIGACION DE AVERIAS

PROBLEM • FONCTIONNEMENT DÉFECTEUX

• PROBLEMA

PROBABLE CAUSES • CAUSES PROBABLES

• CAUSAS PROBABLES

CORRECTIVE ACTIONS • SOLUTIONS • SOLUCION

Pump does not deliver rated capacity. • La pompe ne

pompe pas le volume normal. • La bomba no impele a

su capacidad normal.

Lift too high for pump. • Aspiration trop puissante pour la

pompe. • Altura de impulsión excesiva para la bomba.

Check rated pump performance. • Vérifier les caractéristiques techniques de la

pompe. • Verifique el rendimiento normal de la bomba.

Low voltage, speed too slow. • Voltage et vitesse pas assez

puissants. • Voltaje demasiado bajo, velocidad demasiado

baja.

Check for proper supply voltage to make certain it corresponds to nameplate

voltage. • S’assurer que le voltage correspond bien à celui mentionné sur la

plaque. • Verifique que el suministro de electricidad sea adecuado, para cercio-

rarse de que corresponde al voltaje indicado en la placa del fabricante.

Impeller or discharge pipe is clogged. • Obstruction de la roue à

aubes ou du tuyau d’écoulement. • La rueda móvil en el tubo de

descarga está ocluída.

Pull pump and clean. Check pipe for scale or corrosion. • Tirer la pompe pour

la nettoyer. Vérifier la présence de dépôts ou de corrosion dans les tuyaux. •

Saque la bomba y límpiela. Inspeccione el tubo, en busca de capas de óxido

o corrosión.

Impeller wear due to abrasives. • Usure de la roue à aubes due

aux abrasifs. • Desgaste de la rueda móvil, debido a abrasivos.

Replace worn impeller. • Remplacer la roue à aubes usée. • Cambie la rueda

móvil gastada.

Impeller diameter too small for system. • Le diamètre du rotor

est trop petit pour le système. • El diámetro del impulsor es muy

pequeño para el sistema.

Replace with larger diameter impeller. • Remplacer par un rotor d’un diamètre

plus grand. • Reemplácelo con un propulsor de mayor diámetro.

Pump cycles continually. • La pompe recommence son

cycle sans s’arrêter. • La bomba se enciende y apaga

continuamente.

No check valve in long discharge pipe allowing liquid to drain

back into basin. • Absence de soupape d’arrêt dans le grand

tuyau d’écoulement ainsi permettant l’écoulement du liquide

dans le bassin de réception. • Falta la válvula de retención en

el tubo de descarga largo, lo cual permite que el líquido refluya

a la bomba.

Install check valve in discharge line. • Installer une soupape d’arrêt sur le tuyau

d’écoulement. • Instale una válvula de retención en la tubería de descarga.

Check valve leaking. • Fuite à la soupape d’arrêt. • Escape en

la válvula de retención.

Inspect check valve for obstruction or defect. • Inspecter le clapet anti-retour

pour y déceler des obstructions ou des défectuosités. • Revise la válvula de

retención para ver si hay obstrucciones o defectos.

Basin too small for inflow. • Bassin de réception trop petit

pour l’afflux. • El fondo del sumidero es muy pequeño o está

inundado.

Install larger basin. • Installer un bassin plus grand. • Instale una cubeta más

grande.

Pump is noisy. • La pompe est bruyante. • La bomba

hace ruido.

Inlet may be clogged and overloading the motor. • Orifice

d’entrée probablement obstrué et surchargeant le moteur. • La

entrada puede estar obstruida, sobrecargando el motor.

Remove pump from system and clean as described in Maintenance section of

manual. • Enlever la pompe du système et la nettoyer de la manière décrite

dans la section Entretien du manuel. • Retire la bomba del sistema y límpiela

como se describe en el manual en la sección Mantenimiento.

Grinder element may be rubbing on each other due to bent

shaft or misalignment. • Les éléments du vilebrequin frottent

les uns contre les autres à cause d’un entraînement gauchi ou

mal aligné. • Los elementos trituradores pueden estar haciendo

contacto debido a un eje doblado o la falta de alineación.

Have pump serviced by authorized service center. • Faites réparer la pompe

à un centre de service autorisé. • Lleve la bomba a un centro de servicio

autorizado.

Defective motor bearings. • Roulements-moteur défectueux. •

Los cojinetes del motor tienen un defecto.

Have pump serviced by authorized service center. • Faites réparer la pompe

à un centre de service autorisé. • Lleve la bomba a un centro de servicio

autorizado.

Circuit breaker trips. • Le disjoncteur se déclenche. • Se

activa el cortacircuitos.

Short in motor windings. • Court-circuit dans l’enroulement du

moteur. • Hay un quebradizo en los devanados del motor.

Reset breaker in control panel. If tripping continues check winding resistance val-

ues as shown in Wiring section of instruction manual. If values are different than

indicated have the pump services by authorized service center. • Réenclencher

le disjoncteur dans le panneau de commande. Si le disjoncteur continue à se

déclencher, vérifier les valeurs de résistance à l’enroulement tel qu’indiqué à

la section Câblage du manuel. Si les valeurs diffèrent de celles indiquées, la

pompe devra être réparée à un centre de service autorisé. • Reestablezca el

interruptor en el panel de control. Si continúa activándose, revise los valores de

la resistencia del devanado como se muestra en el manual de instrucciones en

la sección Cableado. Si los valores son distintos a los indicados, lleve la bomba

a un centro de servicio autorizado para que la reparen.

Excessive amperage drawn from pump. • Ampérage excessif

provenant de la pompe. • Hay un amperaje excesivo saliendo

de la bomba.

Confirm relay is removing start capacitor from circuit after start up. Check intake

for clogging. • S’assurer que le relais isole le condensateur de démarrage après

le démarrage. Vérifier que l’admission n’est pas obstruée. • Confirme que el

relé esté retirando el condensador del circuito después del arranque. Revise si

la entrada está obstruida.

9

LIMITED WARRANTY

Little Giant GP-M231/GP-M201 Series Submersible Grinder Pumps

are recommended for use in sumps, basins or lift stations and suitable

for pumping residential sewage and other non-explosive, non-corro-

sive, non-abrasive liquids not above 140°F.

Each of the above noted LITTLE GIANT products Is guaranteed to

be in perfect condition when it leaves our factory. During the time

periods and subject to the conditions hereinafter set forth, Little Giant

Pump Company will repair or replace to the original user or consumer

any portion of your new LITTLE GIANT product which proves defec-

tive due to materials or workmanship of LITTLE GIANT. Contact your

nearest Authorized LITTLE GIANT Dealer for warranty services. At all

times LITTLE GIANT shall have and possess the sole right and option

to determine whether to repair or replace defective equipment, parts

or components. Damage due to lightning or conditions beyond the

control of LITTLE GIANT is NOT COVERED BY THIS WARRANTY.

WARRANTY PERIOD

PUMPS: 24 months from date of purchase or 30 months from date of

manufacture, whichever occurs first.

LABOR, ETC. COSTS: LITTLE GIANT shall IN NO EVENT be respon-

sible or liable for the cost of field labor or other charges incurred by

any customer in removing and/or affixing any LITTLE GIANT product,

part or component thereof.

THIS WARRANTY WILL NOT APPLY:

1. to defects or malfunctions resulting from failure to properly install,

operate, or maintain the unit in accordance with printed instruc-

tions provided

2. to failures resulting from abuse, accident or negligence

3. to normal maintenance services and the parts used In connection

with such service

4. to units which are not installed in accordance with applicable local

codes, ordinances and good trade practices

5. to Little Giant #GP-M231/GP-M201 if they are not operated with

either a Little Giant Pump Co. specified control panel or capacitor

kit

6. if unit is used for purposes other than for what it was designed and

manufactured

7. if pump is exposed but not limited to the following: sand, gravel,

cement, grease, plaster, mud, tar hydrocarbons, or hydrocarbon

derivatives (oil, gasoline, solvents, etc.) or other abrasive or cor-

rosive substances

8. if pump has been used for continuous pumping of suitable liquids

above 140°F

9. if power cord has been cut to a length less than 3 feet

10. if pump has been dismantled by customer. (Dealer only can dis-

mantle pump for field service.)

RETURN OR REPLACED COMPONENTS: Any item to be replaced

under the Warranty must be returned to Little Giant Pump Company at

Oklahoma City, OK or such other place as Little Giant Pump Company

may designate, freight prepaid.

PRODUCT IMPROVEMENTS: Little Giant Pump Company reserves

the right to change or improve its products or any portions thereof

without being obligated to provide such a change or improvements for

units sold and/ or shipped prior to such change or improvement.

DISCLAIMER: Any oral statements about the product made by the

seller, the manufacturer, the representatives or any other parties, do

not constitute warranties, shall not be relied upon by the user, and

are not part of the contract for sale. Seller’s and manufacturer’s only

obligation, and buyer’s only remedy, shall be the replacement and/or

repair by the manufacturer of the product as described above. Neither

seller nor the manufacturer shall be liable for any injury, loss or dam-

age, direct, incidental or consequential (including, but not limited to,

incidental or consequential damages for lost profits, lost sales, injury

to person or property, or any other incidental or consequential loss),

arising out of the use or the inability to use the product, and the user

agrees that no other remedy shall be available to it. Before using,

the user shall determine the suitability of the product for his intended

use, and user assumes all risk of liability whatsoever in connection

therewith. The warranty and remedy described in this limited warranty

is an EXCLUSIVE warranty and remedy and is IN LIEU OF any other

warranty or remedy, expressed or implied, which other warranties and

remedies are hereby expressly EXCLUDED, including but not limited

to any implied warranty of MERCHANTABILITY OR FITNESS FOR

A PARTICULAR PURPOSE. Some states do not allow the exclusive

or limitation of incidental or consequential damages, so the above

limitation or exclusion may not apply to you. This warranty gives you

specific legal rights, and you may also haverights which vary from

state to state.

In the absence of other suitable proof of the installation date, the

effective date of this warranty will be based upon the date of manu-

facture plus two years. Direct All Notices, etc. to: Warranty Service

Department, Little Giant Pump Company, 3810 N. Tulsa Street

Oklahoma City, OK 73112-2935.

GARANTIE LIMITÉE

Les pompes broyeuses submersibles Little Giant GP-M231/GP-M201

sont recommandées pour les puisards, les bassins ou les stations de

pompage et sont conçues pour le pompage des eaux usées et autres

liquides non explosifs, non corrosifs et non abrasifs ne dépassants

pas 60 °C (140 °F).

La présente garantit que chaque produit Little Giant sus-mentionné

est en parfaite condition à sa sortie de l’usine. Pour la durée et

selon les conditions mentionnées dans les présentes, LITTLE GIANT

PUMP COMPANY réparera ou remplacera au profit de l’acheteur

ou de l’utilisateur initial toute partie du produit LITTLE GIANT qui, à

cause d’un défaut de matériau ou de fabrication, sera défectueuse.

Communiquer avec le détaillant Little Giant le plus près de chez vous

pour des réparations sous la garantie. La réparation ou le remplace-

ment de l’appareil, des pièces ou des composantes se fera à la seule

discrétion de LITTLE GIANT, et ce en tout temps. Les dommages dûs

à la foudre ou à des circonstances hors du contrôle de LITTLE GIANT

NE SONT PAS COUVERTS PAR LA PRÉSENTE GARANTIE.

GARANTIE PÉRIODE

POMPES : 24 mois à partir de la date d'achat, ou 30 mois à partir de

la date de fabrication, selon le premier terme atteint.

MAIN-D’ŒUVRE, ETC.: EN AUCUN CAS, LITTLE GIANT ne peut

être tenue responsable des frais de main-d’œuvre sur place ou de

tous autres frais contractés par le client lors de l’enlèvement ou de

l’installation (ou des deux) de tout produit ou pièce dudit produit

LITTLE GIANT.

1. aux défauts ou défectuosités résultant d’une installation, d’une

utilisation ou d’un entretien non-conforme aux instructions inclus-

es avec le produit

2. aux défectuosités résultant d’une mauvaise utilisation, d’un acci-

dent ou de négligence

3. à l’entretien normal et aux pièces nécessaires à cet entretien

4. aux appareils qui n’ont pas été installés conformément aux codes

et règlements locaux ainsi qu’aux règles de l’art

5. au petit géant # à GP-M231/GP-M201 s’ils ne sont pas actionnés

avec non plus une petite pompe géante Co. panneau de com-

mande ou kit indiqué de condensateur

6. à un appareil utilisé dans un but autre que celui dans lequel il fut

conçu et fabriqué

7. à une pompe qui a été exposée, entre autres, aux matières sui-

vantes : sable, gravier, ciment, graisse, plâtre, boue, goudron,

hydrocarbones et leurs dérivés (huile, essence, solvants, etc.) ou

autres substances abrasives ou corrosives

8. à une pompe utilisée pour pomper sans interruption des liquides

à des températures dépassant 140° F

9. Le fil d’alimentation a été coupé à une longueur inférieure à trois

pieds

10. à une pompe ou un interrupteur à flotteur démonté par l’utilisateur.

(Seul les détaillants autorisés Little Giant sont habilités à démonter

la pompe sur place.)

RETOUR DU PRODUIT À REMPLACER: Tout produit devant être

remplacé conformément à la garantie doit être retourné port payé

avec preuve d’achat datée à: LITTLE GIANT PUMP COMPANY, 301

North MacArthur Blvd., Oklahoma City, OK 73127-6616 ou à tout autre

endroit désigné par LITTLE GIANT.

AMÉLIORATIONS DE PRODUITS: LITTLE GIANT se réserve le droit de

modifier ou d’améliorer ses produits ou toute partie de ces derniers

10

sans être tenue d’apporter ces modifications aux appareils vendus ou

expédiés auparavant.

DÉNÉGATION: Toute déclaration sur la pompe faite oralement par

le vendeur, le fabricant, le représentant ou par toute autre partie ne

constitue pas une garantie et, par conséquent, ne peut ni servir à

l’utilisateur ni faire partie du contrat de vente. L’unique obligation du

vendeur et du fabricant, et l’unique recours de l’acheteur, est le rem-

placement ou la réparation de la pompe selon les modalités décrites

précédemment. Ni le vendeur ni le fabricant ne peuvent être tenus

responsables de toute blessure, toute perte ou tout dommage , direct,

indirect ou accessoire (incluant, mais non exclusivement, les ventes

ou profits perdus, les atteintes aux personnes ou à la propriété ou

toute autre perte indirecte ou accessoire) résultant de l’utilisation ou

de l’incapacité d’utilisation de la pompe, et l’acheteur convient qu’il ne

dispose d’aucun autre recours. Avant d’utiliser la pompe, il incombe

à l’acheteur de déterminer si la pompe choisie convient à l’usage

anticipé. L’acheteur accepte tout risque relié au choix de la pompe. La

garantie et les recours énoncés dans les présentes sont EXCLUSIFS

et REMPLACENT toute autre garantie ou recours explicite ou implicite.

Tout autre recours ou garantie est donc expressément EXCLU.

Cela comprend, mais non exclusivement, toute garantie implic-

ite d’APTITUDE À LA COMMERCIALISATION OU D’APTITUDE

PARTICULIÈRE. Certaines juridictions ne permettent pas l’exclusion

ou la limitation pour des dommages indirects ou accessoires. Par con-

séquent, la limitation ou l’exclusion indiquée précédemment peut ne

pas être applicable. Cette garantie vous donne des droits particuliers

et peut-être d’autres, dépendamment des juridictions en vigueur.

Si aucune preuve acceptable de la date d'achat originale, la durée de

cette garantie sera de deux ans à compter de la date de fabrication.

Adresser toute remarque, etc. à: Warranty Service Department, LITTLE

GIANT PUMP COMPANY, 3810 N. Tulsa Street Oklahoma City, OK

731112-2935.

GARANTIA LIMITADA

Las bombas trituradoras sumergibles serie GP-M231/GP-M201 de

Little Giant se recomiendan para ser utilizadas en letrinas, cubetas o

estaciones de levante y se pueden utilizar para bombear las aguas

cloacales y otros líquidos no explosivos o no corrosivos que no estén

a más de 140°F (60°C).

Cada una de las bombas Little Giant arriba descritas tiene garantía

de estar en condiciones perfectas cuando deja nuestra fábrica.

Durante los lapsos establecidos y sujeto a las estipulaciones que se

establezcan de aquí en adelante, la compañía LITTLE GIANT PUMP

COMPANY reparará o reemplazará para el usuario original o con-

sumidor cualquier porción de su nuevo producto LITTLE GIANT que

demuestre estar defectuoso debido a materiales o mano de obra de

LITTLE GIANT. Póngase en contacto con su Distribuidor Little Giant

para el servicio de garantía. En todo momento, LITTLE GIANT tendrá

y poseerá el derecho único y opción para determinar si debe reparar

o reemplazar equipo, piezas o componentes defectuosos. Los daños

causados por rayos o condiciones fuera del control de LITTLE GIANT

NO ESTAN CUBIERTOS POR ESTA GARANTIA.

GARANTIA PÉRIODE

BOMBAS: 24 meses a partir de la fecha de compra o 30 meses a partir

de la fecha de fabricación, lo que ocurra primero.

MANO DE OBRA, ETC. COSTOS: BAJO NINGUNA CIRCUNSTANCIA

LITTLE GIANT será responsable o estará expuesto a acción judicial

por el costo de mano de obra externa en el lugar u otros cargos incur-

ridos por cualquier cliente al extraer o asegurar cualquier producto

LITTLE GIANT, pieza o componente de éste.

1. a defectos o funcionamiento defectuoso ocasionados por no

instalar, operar o mantener la unidad conforme a las instrucciones

escritas provistas

2. a fallas causadas por abuso, accidente o negligencia

3. a servicios normales de mantenimiento y a las piezas utilizadas

para prestar dichos servicios

4. a unidades que no se hayan instalado de conformidad con los

códigos, ordenanzas y buenas prácticas comerciales

5. a la bomba Little Giant GP-M231/GP-M201 si no se hacen funcio-

nar con un panel de control o juego de condensador especificado

por Little Giant Pump Company

6. a la unidad que es utilizada para fines diferentes de aquellos para

los que fue diseñada y fabricada

7. si la unidad es expuesta, pero sin limitarse, a: arena, grava,

cemento, grasa, yeso, barro, brea, hidrocarburos, o derivados de

hidrocarburos (aceite, gasolina, solventes, etc.) u otras sustancias

abrasivas o corrosivas

8. si la bomba ha sido utilizada para bombear continuamente líqui-

dos apropiados a temperaturas superiores a 140°F

9. el cable cortado a menos de tres pies (0,91 m.)

10. si la bomba ha sido desarmada por el cliente

COMPONENTES QUE DEBEN DEVOLVERSE O REEMPLAZARSE:

Cualquier ítem que deba reemplazarse bajo la Garantía debe devol-

verse, flete prepagado, a LITTLE GIANT en Oklahoma City, OK o a

cualquier otro sitio que LITTLE GIANT pueda designar.

MEJORAMIENTO DE LOS PRODUCTOS: LITTLE GIANT se reserva el

derecho de cambiar o mejorar sus productos o cualquier porción de

ellos sin estar obligada a proveer tal cambio o mejora para las uni-

dades vendidas y/o enviadas antes de tal cambio o mejora.

RECHAZO: Cualesquiera afirmaciones orales acerca del producto

hechas por el vendedor, el fabricante, los representantes o cualesqui-

era otros, no constituyen garantías, no deberán ser objeto de confi-

anza por parte del usuario, y no son parte del contrato de venta. La

única obligación del vendedor y del fabricante, y el único recurso

del comprador, será el reemplazo y/o la reparación por el fabricante

del producto como se describe arriba. Ni el vendedor ni el fabricante

serán responsables por cualquier lesión, pérdida o daños, directos,

incidentales o emergentes (incluyendo, pero sin limitarse a daños

incidentales, o emergentes por pérdida de ganancias, pérdida de

ventas, daños a personas o propiedades, o cualesquiera otra pérdida

incidental o emergente), que surja del uso o de la incapacidad de usar

el producto y el usuario conviene en que ningún otro recurso estará a

su disposición. Antes de utilizar el producto, el usuario deberá deter-

minar la idoneidad de éste para el fin propuesto, y el usuario asume

todo riesgo de responsabilidad en relación a dicha utilización. La

garantía y recurso descritos en esta garantía limitada es una garantía

EXCLUSIVA y el recurso es EN LUGAR DE cualquier otra garantía y

recursos explícitos o implícitos, que otras garantías y recursos están

expresamente EXCLUIDOS por el presente documento, incluyendo,

pero sin limitarse a cualquier garantía implícita de COMERCIABILIDAD

o IDONEIDAD PARA UNA FINALIDAD PARTICULAR. Algunos estados

no permiten la exclusión o limitación de daños incidentales o emer-

gentes, así que la limitación o exclusión arriba indicada puede que no

sea aplicable a usted. Esta garantía le da a usted derechos legales

específicos, y usted puede tener otros derechos que pueden variar

de un estado a otro.

En ausencia de otra prueba apropiada de la fecha de compra, la

fecha de vigencia de esta garantía se basará en la fecha de manu-

factura, más dos años. Dirija todas las notificaciones, etc. a: Service

Department, LITTLE GIANT PUMP COMPANY, 301 N. MacArthur Blvd.,

Oklahoma City, OK 73127-6616.

11

Form 14940892 - 10/07/2009

© 2009 Franklin Electric Co., Inc.

Little Giant® is a registered trademark of Franklin Electric Co., Inc.

For parts or repair, please contact . . . . . . . . . . . . . . . . . . . .1-888-572-9933

For technical assistance, please contact . . . . . . . . . . . . . . .1-888-956-0000

Pour des parties ou la réparation,

entrez s’il vous plaît en contact . . . . . . . . . . . . . . . . . . . . . . .1-888-572-9933

Pour l’aide technique, entrez s’il vous plaît en contact . . . .1-888-956-0000

Para partes o la reparación,

por favor póngase en contacto . . . . . . . . . . . . . . . . . . . . . . .1-888-572-9933

Para la ayuda técnica, por favor póngase en contacto . . . .1-888-956-0000

www.LittleGiantPump.com

12

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

Little GIANT GP-M201 Manuel utilisateur

- Taper

- Manuel utilisateur

- Ce manuel convient également à

dans d''autres langues

- English: Little GIANT GP-M201 User manual

- español: Little GIANT GP-M201 Manual de usuario

Documents connexes

-

Little GIANT GP-M201 Manuel utilisateur

-

Little GIANT 505717 Le manuel du propriétaire

-

Little GIANT 1-ABS Instruction Sheet

-