WEG Electric motors for explosive atmospheres Mode d'emploi

- Taper

- Mode d'emploi

Motors | Automation | Energy | Transmission & Distribution | Coatings

Motores elétricos para atmosferas explosivas

Manual de instalação, operação e manutenção de motores elétricos

Moteurs électriques pour des atmosphères explosives

Manuel d’installation, utilisation et maintenance de moteurs électriques

Motores eléctricos para atmósferas explosivas

Manual de instalación, operación y mantenimiento de motores eléctricos

Elektrische motoren voor explosiegevaarlijke omgevingen

Handleiding voor installatie, bediening en onderhoud van elektrische motoren

Electric motors for explosive atmospheres

Instructions manual for installation, operation and maintenance of electric motors

Электродвигатели для взрывоопасных зон

Инструкция по установке, эксплуатации и техническому обслуживанию электромоторов

Elektrische Motoren für explosionsfähige Atmosphäre

Installations-, Betriebs- und Wartungsanleitung für elektrische Motoren

Motori elettrici per atmosfere esplosive

Manuale di installazione, gestione e manutenzione di motori elettrici

爆炸性环境用电动机爆炸性环境用电动机

电 动 机 安 装 、操 作 及 维 修 安 全 手 册

EN

03

PT

06

ES

10

DE

14

FR

18

RU

22

NL

26

IT

30

CN

34

More languages see website www.weg.net

W21

W21Xec

W21Xtb

W22Xdb

W22Xeb

W22Xec

W22Xtb

W50Xec

W60Xec

HGF

Fuel Pump

Product Lines

2 | Electric motors for explosive atmospheres

EU DECLARATION OF CONFORMITY

Manufacturers:

WEG Equipamentos Elétricos S.A.

Av. Prefeito Waldemar Grubba, 3000

89256-900 - Jaraguá do Sul – SC – Brazil

www.weg.net

WEGeuro – Indústria Eléctrica S.A.

Headquarters:

Rua Eng. Frederico Ulrich,

Zona Industrial da Maia Sector V

4470-605 – Maia – Portugal

www.weg.net/pt

Contact person: Luís Filipe Oliveira Silva Castro Araújo

Authorised Representative in the European Union

(Single Contact Point)

Branch – Santo Tirso:

Rua António Joaquim Campos Monteiro, 510

Santa Cristina do Couto

4780-165 – Santo Tirso – Portugal

www.weg.net/pt

WEG (Nantong) Electric Motor Manufacturing CO., LTD.

No. 128# - Xinkai South Road, Nantong

Economic & Technical Development

Zone, Nantong, Jiangsu Province – China

www.weg.net/cn

WEG (Jiangsu) Electric Equipment CO., LTD.

No. 88, Huimin West Road, Chengbei Street,

Rugao City, Jiangsu Province – China

www.weg.net/cn

WEG Linhares Equipamentos Elétricos S.A.

Rod. BR 101, Km 161,5, s/n

Distrito Industrial Rio Quartel

Bairro Rio Quartel de Baixo

29915-500 – Linhares – ES – Brazil

www.weg.net

The manufacturer declares under sole responsibility that:

WEG electric motors and components used for following motor lines:

W21, W22X…, W50X…, W60X…, HGF and EX61G

...............

when installed, maintained and used in applications for which they were designed, and in compliance with the relevant installation standards and

manufacturer’s instructions, comply with the provisions of the following relevant European Union harmonisation legislation, wherever applicable:

ATEX Directive 2014/34/EU;

RoHS Directive 2011/65/EU** and its amendments (including Directive 2015/863/EU);

Regulation (EU) No 2019/1781** and Directive 2009/125/EC** (from July, 01st 2021);

Machinery Directive 2006/42/EC***;

EMC Directive 2014/30/EU (electric motors are considered inherently benign in terms of electromagnetic compatibility).

The fulfilment of the safety objectives of the relevant European Union harmonization legislation has been demonstrated by compliance with the following

standards, wherever applicable:

EN 60079-0:2018* / EN 60079-1:2014* / EN 60079-7:2015 + A1:2018* / EN 60079 31:2014, EN 60204-1:2018 /

EN 60204-11:2019 / EN IEC 63000:2018, / EN 60034-2-1:2014, EN 60034-30-1:2014 and EN 60034-25:2018

* A comparison of the current version of the EN 60079-0:2018, EN 60079-1:2014 and EN 60079-7:2015 + A1:2018 standards with the previous

versions used by some Baseefa, CESI, PTB and SIRA ATEX certificates shows that there are no changes in the “state of the art” applicable to the

product covered by this Declaration of Conformity. The manufacturer hereby declares that the ATEX Certificates issued by Baseefa, CESI, PTB and SIRA

meet the Essential Health and Safety Requirements of ATEX Directive 2014/34/EU.

** Electric motors with a voltage rating higher than 1000V are not under the scope.

*** Electric motors are considered partly completed machinery and are supplied with a " Declaration of Incorporation":

Declaration of Incorporation:

The products above cannot be put into service until the machinery into which they have been incorporated has been declared in conformity with the

Machinery Directive.

A Technical Documentation for the products above is compiled in accordance with part B of annex VII of Machinery Directive 2006/42/EC.

We undertake to transmit, in response to a reasoned request by the national authorities, relevant information on the partly completed machinery

identified above through WEG authorised representative established in the European Union. The method of transmission shall be electronic or physical

method and shall be without prejudice to the intellectual property rights of the manufacturer

The Quality System for the certificates described above is approved by SGS Fimko Oy (NB0598) under the Quality Assurance Notification SGS ATEX

5886 (WEG Equipamentos Elétricos S.A. and WEG Linhares Equipamentos Elétricos S.A.) and SGS ATEX 3862 (WEGeuro – Indústria Eléctrica S.A.).

CE marking in: 1996

Jaraguá do Sul, March 04

th

, 2021

Signed for and on behalf of the manufacturer:

Rodrigo Fumo Fernandes

Engineering Director

Brazil

Luis Filipe Araujo

Industrial Director

Portugal

Edson José Koshinski

Engineering Director

China

Electric motors for explosive atmospheres | 3

ENGLISH

1. INTRODUCTION

The installation, operation and maintenance of the motor must be always performed by personnel qualified for hazardous area motors using

proper tools and methods and following the instructions contained in the documents supplied with the motor.

The instructions presented in this document are valid for WEG motors with the following characteristics:

g

Three-phase and single-phase induction motors (squirrel cage rotor)

g

Three-phase permanent magnet motors

g

Three-phase hybrid motors (squirrel cage rotor + permanent magnets)

These motors can be used in hazardous areas with the following types of protection:

g

Increased Safety – “Ex eb” or "Ex ec"

g

Flameproof enclosure - “Ex db” or “Ex db eb”

g

Protection by Enclosure (combustible dust) - "Ex tb" or "Ex tc"

Details of motor marking may be found on nameplate and product certification, which is part of the motor documentation. For reference, this manual lists the

certificate numbers for each type of protection and their nameplate markings. Furthermore, the applicable Standards may be found in the product certification

and at the “Installation, Operation and Maintenance Manual of Electric Motors for Use in Explosive Atmospheres” - code 50034162. This manual is available in the

website www.weg.net.

The objective of this manual is to provide important information, which must be considered during the shipment, storage, installation, operation and maintenance

of WEG motors. Therefore, we advise to make a careful and detailed study of the instructions contained herein before performing any procedures on the motor.

The noncompliance with the instructions informed in this manual and others mentioned in the website www.weg.net voids the product warranty and may

compromise the type of protection of the motor and still result in serious personal injuries and material damages.

Any component added to the motor by the user, for example, cable glands, thread plug, encoder, etc., must meet the type of protection of

the enclosure, the “equipment protection levels” (EPL) and the degree of protection of the motor, according to the Standards indicated in the

product certification.

Special Conditions for Safe Use

The sign “X” added to the certificate number, informed on the nameplate of the motor, indicates that the equipment demands special

conditions for installation, operation and/or maintenance, being those described in the certificate and the motor documentation.

For reference, the chapter Certificates lists the certificate numbers for each type of protection and their nameplate markings.

The noncompliance with these requirements compromises the safety of the product and of the installation.

The correct classification of the installation area and ambient characteristics is user’s responsibility.

Electric motors have energized circuits and exposed rotating parts which may cause injuries to people.

2. SHIPMENT, STORAGE AND HANDLING

Check the motor conditions immediately after receiving. When any damage is noticed, this must be reported in writing to the transportation company, and

immediately communicated to the insurance company and to WEG. In this case, no installation job can be started before the detected problem has been solved.

Check if the nameplate data matches the invoice data, the environmental conditions in which the motor will be installed, the type of protection and EPL of the motor.

If the motor is not immediately installed, it must be stored in a clean and dry room protected against dust, vibrations, gases and corrosive agents, and with relative

humidity not exceeding 60%.

In order to prevent water condensation within the motor during the storage period, it is recommended to keep the space heater ON (when supplied). In order to

prevent oxidation of the bearings and ensure an even distribution of the lubricant, rotate the motor shaft at least once a month (at least five turns), always leaving it in

a different position. For bearings with oil mist lubrication systems, the motor must be stored horizontally, independently from the mounting configuration, with ISO VG

68 oil in the bearing, (the amount is indicated in the motor manual available on the website www.weg.net) and the shaft must be turned weekly. If motors with open

bearings are stored longer than six months, the bearings must be relubricated with the amount of grease indicated on the nameplate before the commissioning

of the motor. If the motors are stored for more than two years, it is recommended to change the bearings, or to remove, wash, inspect and relubricate them

before the motor is started. After this storage period, it is also recommended to change the start capacitors of single-phase motors since they loss their operating

characteristics.

Handle the motor always carefully in order to prevent impacts and damages to the bearings and always install the shaft transportation/

locking device (if supplied) when transporting the motor.

Use only the eyebolts to lift the motor. However these eyebolts are designed for the motor weight only. Thus never use these eyebolts to lift

the motor with additional loads coupled to it. The lifting eyebolts of the terminal box, fan cover, etc., are intended to handle only these parts when

disassembled from the motor. Additional information regarding the maximum allowable angle-of-inclination is indicated in the general manual

available on the website www.weg.net.

Periodically and mainly before the initial star-up, measure the insulation resistance of the motor winding. Check the recommended values and the measuring

procedures in the website.

3. INSTALLATION

During the installation, the motors must be protected against accidental energization.

Check the motor direction of rotation, turning it without load before it is coupled to the load.

Remove the transportation devices and shaft locking device (if supplied) before starting the motor installation.

Motors must be only installed in places compatible with their mounting features and in applications and environments for which they are intended. It must be respected the

type of protection and the EPL of the motor, according to the classification of the area where the motor will be installed.

The motors with feet must be installed on bases duly planned in order to prevent vibrations and assure perfect alignment. The motor shaft must be properly aligned with the

shaft of the driven machine. Incorrect alignment, as well as improper belt tension, will certainly damage the bearings, resulting in excessive vibrations and even causing the

shaft to fail. The admissible shaft radial and axial loads indicated in the general manual of the website must be respected. Use flexible coupling whenever possible.

When motors are fitted with oil lubricated bearings or oil mist lubrication systems, connect the cooling and lubrication tubes (where provided).

For oil lubricated bearings, the oil level must be in the center of the sight glass.

Only remove the corrosion protection grease from the shaft end and flange immediately before the motor installation.

Unless specified otherwise in the purchase order, WEG motors are dynamically balanced with “half key” and without load (uncoupled). The driving elements, such as pulleys,

couplings, etc., must be balanced with “half key” before they are mounted on the shaft of the motors.

The motor must always be positioned so the drain hole is at the lowest position.

"Open/closed" rubber drain plugs are delivered in closed position and must be opened periodically to allow the drainage of the condensed

water. For environments with high water condensation levels and motor with degree of protection IP55, the drain plugs can be mounted in

open position.

4 | Electric motors for explosive atmospheres

For motors with degree of protection IP56, IP65 or IP66, the drain plugs must remain at closed position, being opened only during the motor maintenance

procedures.

"Automatic" rubber drain plugs are designed for one use only and cannot be reused. If any drain plug is removed for any purpose, it must always be

replaced by a new one.

The drain system of motors with Oil Mist lubrication system must be connected to a specific collection system.

The drain plugs of explosion proof motors cannot be removed during installation and maintenance procedures.

When provided with a breather-drain to certificate IECEx CSA 12.0005U, the motors are limited to Groups IIB, IIC and IIIC, an ambient temperature of

-55 °C to + 40 °C, temperature classification T5 to T2, and have a degree of protection of IP6X (for group IIIC).

Do not cover or block the motor ventilation openings. Ensure a minimum clearance of ¼ of the diameter of the air intake of the fan cover from the walls.

The air used for cooling the motor must be at ambient temperature, limited to the temperature range indicated on the motor nameplate (when not indicated, -20 °C

to +40 °C must be considered).

Motors installed outdoors or in the vertical position require the use of additional shelter to protect them from water; for instance, use of a drip cover.

To prevent accidents, ensure that the grounding connection has been performed according to the applicable standards and that the shaft key has been securely

fastened before the motor is started.

Connect the motor properly to the power supply by means of safe and permanent contacts, always considering the data informed on the nameplate, such as rated

voltage, wiring diagram, etc.

When motors are supplied with flying leads, they must be suitably connected to an appropriate terminal box required for the use condition (type of protection).

When using terminals, all wires that form the stranded cable must be fastened inside the sleeve. The insulation of the accessories cables must be kept up to 1 mm

from the connector connection point.

When provided with terminal blocks marked with “W-A12”, “W-B12 (160V)” or “W-B12 (500V)”, the following characteristics must be respected:

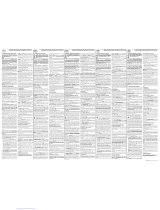

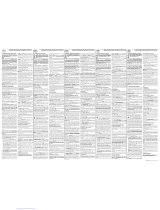

Tabl e 1 - Terminal block type designation

Characteristic

Terminal block type designation

W-A12 W-B12 (160 V) W-B12 (500 V)

Voltage Up to 160 V Up to 160 V Up to 500 V

Current Max. 15 A Max. 15 A Max. 20 A

Conductor cross-section 0,3 to 2,5 mm² 0,3 to 4 mm² 0,3 to 4 mm²

Number of cables per terminal connection 2x1 mm² 2x1,5 mm² 2x1,5 mm²

Connection torque 0,5 to 0,7 Nm

Service temperature -20 °C to + 80 °C

ATEX marking/certificate II 2G Ex eb IIC Gb / I M2 Ex eb I Mb / PTB 06 ATEX 1078 U

IECEx marking/certificate Ex eb IIC Gb / Ex eb I Mb / IECEx PTB 17.0014U

For power cables and grounding system connections and terminal box assembly, the tightening torques indicated on Tables 2 and 3 must be respected.

Tabl e 2 - Tightening torques for fixing elements [Nm]

Type of protection

of enclosure

Component M4 M5 M6 M8 M10 M12 M14 M16 M20

Ex db

Ex db eb

Terminal Box Cover

Class 8.8/12.9 - 3,5 to 5 6 to 12 14 to 30 28 to 60 45 to 105 75 to 110 115 to 170 230 to 330

Class A2-70 / A4-70 - 3,5 to 5 6 to 8,5 14 to 19 28 to 40 45 to 60 75 to 100 115 to 170 225 to 290

Grounding 1,5 to 3 3 to 5 5 to 10 10 to 18 28 to 40 45 to 70 - 115 to 170 -

Ex db

Terminal block

1 to 1,5 2 to 4 4 to 6,5 6,5 to 9 10 to 18 15,5 to 30 - 30 to 50 50 to 75

Ex db eb

1 to 1,5 2 to 4 4 to 6,5 6,5 to 9 5 to 9 10 to 15 - 20 to 30 -

Locking bolt for connection clamp - 3 to 7 4 to 8 7 to 11 - - - - -

Locking bolt for power cables - - - 2 to 6 6 to 10 - - - -

Ex ec

Ex tb

Ex tc

Ex eb

Terminal box cover - 3 to 5 4 to 8 8 to 15 18 to 30 25 to 40 30 to 45 35 to 50 -

Grounding 1,5 to 3 3 to 5 5 to 10 10 to 18 28 to 40 45 to 70 - 115 to 170 -

Terminal block 1 to 1,5 2 to 4 4 to 6,5 6,5 to 9 10 to 18 15,5 to 30 - 30 to 50 50 to 75

Terminal block fixing bolts - 3 to 5 5 to 10 10 to 18 28 to 40 45 to 70 75 to 110 115 to 170 -

Tabl e 3 - Tightening torques for cable glands and plugs [Nm]

Thread Material M16 M20 M25 M32 M40 M50 M63 M80

Metric

Plastic 3 to 5 3 to 5 6 to 8 6 to 8 6 to 8 6 to 8 6 to 8 6 to 8

Metallic 40 to 50 40 to 50 55 to 70 65 to 80 80 to 100 100 to 120 115 to 140 160 to 190

Thread Material NPT 1/2" NPT 3/4" NPT 1" NPT 1 1/2" NPT 2" NPT 2 1/2" NPT 3" NPT 4"

NPT

Plastic - 5 to 6 6 to 8 6 to 8 6 to 8 6 to 8 6 to 8 6 to 8

Metallic 40 to 50 40 to 50 55 to 70 65 to 80 100 to 120 115 to 140 150 to 175 200 to 240

For power cables, switching and protection devices dimensioning, consider the rated motor current, the service factor, and the cable length, among others.

For motors without terminal block, insulate the motor terminal cables by using insulating materials that are compatible with the insulation class informed on the

nameplate. The minimum insulation distance between the non-insulated live parts themselves and between live parts and the grounding must respect the Table 4.

Table 4 - Minimum insulation distance (mm)

Voltage

Type of protection of the enclosure

Ex eb / Ex db eb Ex ec / Ex db / Ex tb / Ex tc

U ≤ 440 V 6 4

440 < U ≤ 690 V 10 5,5

690 < U ≤ 1000 V 14 8

1000 < U ≤ 6900 V 60 45

6900 < U ≤ 11000 V 100 70

11000 <U ≤ 16500 V - 105

Take the required measures in order to ensure the type of protection, the EPL and the degree of protection indicated on the motor nameplate:

- unused cable inlet holes in the terminal boxes must be properly closed with certified plugs;

- components supplied loose (for example, terminal boxes mounted separately) must be properly closed and sealed;

The cable entries used must be fitted with components (such as, cable glands and conduits) that meet the applicable standards and regulations for each country.

For “Ex db” motors, the conduit entries are permitted only for electrical equipment of group II.

The fixing elements mounted in the threaded through holes in the motor enclosure (for example, the flange) must be properly sealed, with the products listed in

item 5, to ensure the degree of protection indicated on the motor nameplate.

The motor must be installed with overload protection devices. These protection devices can be integrated to the motor (such as thermistors in the windings) or external protection

devices, where the motor load is monitored by the nominal current. For three-phase motors, it is recommended to install a phase failure protection device. Motors driven by

variable frequency drives must have their winding thermal protections connected. For motors with a soft start supply, effective measures for limiting the temperature of the motor

shall be provided by the installer according to the applicable installation standards. For other starting methods, the use of the thermal protections is optional. For “Ex ec”, “Ex db”,

“Ex db eb”, “Ex tb” and “Ex tc” motors: all thermal protections (RTDs, bimetal thermal protectors and thermistors for stator protection) used in the motor protection circuit can be

connected via a standard industrial controller located in a safe area.

For "Ex eb” motors: all thermal protections (RTDs, bimetal thermal protectors and thermistors for stator protection) must be suitably certified Ex equipment or they are to be

separately protected by the use of an intrinsic safety supply that ensures the minimum EPL Gb level of protection.

Ensure the correct operation of the accessories (brake, encoder, thermal protection, forced ventilation, etc.) installed on the motor before it is started.The temperature limits for

alarm and tripping of the thermal protection can be defined according to the application, however they may not exceed the values shown in Table 5.

Electric motors for explosive atmospheres | 5

Tabl e 5 - Maximum temperature of actuation for thermal protections

Component

Classified area marked on

nameplate

Classified area where product

will be installed

Maximum operating temperature (°C)

Alarm Tripping

Winding

Ex db Ex db 130 150

Ex ec Ex ec 130 155

Ex tb

Ex tc

Ex tb

Ex tc

120 140

Ex eb Ex eb - 110

Ex ec + Ex tc

Ex ec 140 155

Ex tc - 140

Ex db + Ex tb

Ex db 140 150

Ex tb - 140

Bearings All All 110 120

Notes:

1) The quantity and type of thermal protections installed in the motor are infomed in the additional nameplates included on it.

2) In case of calibrated thermal protection (for example, Pt-100), the monitoring system must be set at the operation temperature indicated on Table 5.

In “Ex eb” motors application, the thermal protection device, in case of overload or locked rotor, must actuate with time delay according to the current and track the

external power cables. The “t

E

” time indicated in the motor nameplate can not be exceeded. The “Ex eb” motors, submitted to acceleration time conditions greater

than 1,7 x “t

E

” time, must be protected with protection devices against overcurrent.

Motors fitted with Automatic Thermal Protectors will reset automatically as soon as the motor cools down. Thus, do not use motors with Automatic

Thermal Protection in applications where the auto-reseting of this device may cause injuries to people or damage to equipment.

If the Automatic Thermal Protector trips, disconnect the motor from the power supply and check the cause why the thermal protector trips.

For W60 motors with air-water heat exchanger, please see the nameplate at heat-exchanger.

For information about the use of variable frequency drives, you must follow the instructions in the documents 50034162 (“Installation, Operation and Maintenance Manual of

Electric Motors for Use in Explosive Atmospheres”) and 50029350 (“Induction motors fed by PWM frequency inverters” in the website www.weg.net and in the manual of the

variable frequency drive.

4. OPERATION

During operation, do not touch the non-insulated energized parts and never touch or stay too close to rotating parts.

Ensure that the space heater is always OFF during the motor operation.

The rated performance values and the operating conditions are specified on the motor nameplate. The voltage and frequency variations of the power supply should never

exceed the limits established in the applicable standards.

Occasional different behavior during the normal operation (actuation of thermal protections, noise level, vibration level, temperature and current increase) must always be

assessed by qualified personnel.

Do not use roller bearings for direct coupling. Motors fitted with roller bearings require a minimum radial load to ensure a proper operation.

For motors fitted with oil lubrication or oil mist systems, the cooling system must be ON even after the machine is OFF and until the machine is at complete standstill.

In case of failure in the lubrication and/or cooling system, turn the motor OFF immediatly.

After complete standstill, the cooling and lubrication systems (if any exist) must be switched OFF and the space heaters (when supplied) must be switched ON.

In case of doubts, turn the motor OFF immediately and contact the nearest WEG Authorized Service Center for Explosive Atmospheres.

5. MAINTENANCE

Before any service is performed, ensure that motor is at standstill, disconnected from the power supply and protected against accidental energization.

Even when the motor is stopped, dangerous voltages may be present in space heater terminals.

Motor disassembly during the warranty period must be performed by a WEG Authorized Service Center for Explosive Atmospheres only.

For motors with permanent magnet rotor (lines W22 Quattro and W22 Magnet), the motor assembly and disassembly require the use of proper devices due to the

attracting or repelling forces that occur between metallic parts. This maintenance must be only performed by a WEG Authorized Service Center specifically trained

for such an operation. People with pacemakers cannot handle these motors. The permanent magnets can also cause disturbances or damages to other electric

equipment and components during maintenance.

Motors with flameproof enclosures and Protection by enclosure (Ex t), wait at least 60 minutes for frame sizes IEC 71 up to 200 and NEMA 143/5 up to 324/6 and at

least 150 minutes for frames sizes IEC 225 up to 355 and NEMA 364/5 to 586/7 to open the terminal box and/or disassemble the motor.

For the W50 and HGF motor lines provided with axial fans, the motor and the axial fan have different markings for indicating the direction of rotation for prevent

incorrect assembly. The axial fan must be assembled so that the indicative arrow for direction of rotation is always visible, viewing the non-drive end side. The

marking indicated on the axial fan blade, CW for clockwise direction of rotation or CCW for counterclockwise direction of rotation, indicates the direction of rotation

of the motor viewing the drive end side.

Motors with degree of protection greater than IP55 are supplied with a sealing product on joints and fixing bolts. Before assembly the components with machined faces (for

example, terminal box cover of Flameproof motors), clean these surfaces and apply a new layer of this product.

For Flameproof motors joints only the following products can be used: Lumomoly PT/4 (manufacturer: Lumobras – for ambient temperature ranging from -20 °C to +80°C)

or Molykote DC 33 (manufacturer: Dow Corning – for ambient temperature ranging from -55 °C to +80 °C). For motors with other types of protection, use Loctite 5923

(manufacturer: Henkel) on joints.

For Flameproof motors, special care should be taken with the machined surfaces of the flame path. These surfaces must be free of burrs, scratches,

etc. that reduce the flame path length and increase the gap. For any repair, contact WEG. The gaps between terminal boxes and the respective terminal box covers should not

exceed the values specified in Table 6.

Tabl e 6 - Maximum gap between terminal box and terminal box cover for flameproof enclosures

Product line Frame size

Flat joint Cylindrical joint

Gap (max) Lenght (min) Gap (max) Lenght (min)

W21Xdb

IEC 90 to 355

NEMA 143 to 586/7

0,05 mm Under request Not available

W22Xdb

IEC 71 and 80 Not available 0,15 mm 12,5 mm

IEC 90 to 355

NEMA 143 to 586/7

0,075 mm 6 mm 0,15 mm 19 mm

For terminal box cover mounting, please follow the tightening torques indicated on Table 2 for fixing bolts.

In case of replacement of a fixing bolt, it is necessary to keep its dimensions and quality of material. For flameproof motors, the yield stress of the fastener elements of motor and

terminal boxes enclosures must be at least equal to class 12.9 for carbon steel bolts and class A2-70 or A4-70 for stainless steel bolts.

Motors which may have a potential risk of electrostatic charge accumulation, supplied duly identified, must receive proper cleaning and maintenance interventions, i.e. with the use of

a damp cloth, avoiding electrostatic discharges.

For Protection by Enclosure motors (groups I and/or III), the maximum permissible dust layer on the motor enclosure is five millimeters (5 mm).

Regularly inspect the operation of the motor, according to its application, and ensure a free air flow. Inspect the seals, the fastening bolts, the bearings, the vibration and noise levels,

the drain operation, etc.

The lubrication interval is specified on the motor nameplate (more information in the manual 50034162 in the website www.weg.net).

6 | Electric motors for explosive atmospheres

6. ADDITIONAL INFORMATION

For further information about shipment, storage, handling, installation, operation, maintenance and disposal of electric motors, access the website

www.weg.net

.

For special applications and operating conditions (for example, smoke extraction motors, totally enclosed air over (TEAO), motors for high thrust applications, motors with brake) refer

to the manual in the website or contact WEG. When contacting WEG, please, have the full description of the motor at hand, as well as the serial number and manufacturing date,

indicated on the motor nameplate.

7. WARRANTY TERMS

WEG Equipamentos Elétricos S/A, Motors Business Unit (“WEG”), offers warranty against defects in workmanship and materials for its products for a period of 18 months from

the invoice date issued by the factory or distributor/dealer, limited to 24 months from the date of manufacture.

Motors of the HGF and W60 Line are covered for a period of 12 months from the invoice date issued by the factory or distributor / dealer, limited to 18 months from the date of

manufacture. The paragraphs above contain the legal warranty periods. If a warranty period is defined in a different way in the commercial/technical proposal of a particular

sale, that will supersede the time limits set out above. The warranty periods above are independent of the product installation date and the startup. If any defect or abnormal

occurrence is detected during machine operation, the customer must immediately notify WEG in writing about the occurred defect, and make the product available for WEG or

its Authorized Service Center for the period required to identify the cause of the defect, check the warranty coverage, and perform the proper repairs. In order for the warranty to

be valid, the customer must be sure to follow the requirements of WEG’s technical documents, especially those set out in the product Installation, Operation and Maintenance

Manual, as well as the applicable standards and regulations in force in each country. Defects arising from the inappropriate or negligent use, operation, and/or installation of the

equipment, non-execution of regular preventive maintenance, as well as defects resulting from external factors or equipment and components not supplied by WEG, will not

be covered by the warranty. The warranty will not apply if the customer at its own discretion makes repairs and/or modifications to the equipment without prior written consent

from WEG. The warranty will not cover equipment, components, parts and materials whose lifetime is usually shorter than the warranty period. It will not cover defects and/

or problems resulting from force majeure or other causes not imputable to WEG, such as, but not limited to: incorrect or incomplete specifications or data supplied by the

customer; transportation, storage, handling, installation, operation and maintenance not complying with the provided instructions; accidents; defects in the construction works;

use in applications and/or environments for which the machine was not designed; equipment and/or components not included in the scope of WEG supply. The warranty does

not include disassembly services at the buyer’s premises, product transportation costs and travel, lodging and meal expenses for the technical staff of the Service Centers,

when requested by the customer. The services under warranty will be provided exclusively at WEG authorized Service Centers or at one of its manufacturing plants. Under no

circumstances will the warranty services extend the equipment warranty period. WEG’s Civil Liability is limited to the supplied product; WEG will not be liable for indirect or

consequential damages, such as losses of profit and revenue losses and alike which may arise from the contract signed between the parties.

1. CONSIDERAÇÕES GERAIS

A instalação, operação e manutenção do motor devem ser realizadas sempre por pessoal qualificado para motores de áreas classificadas,

utilizando ferramentas e métodos adequados e seguindo as orientações contidas nos documentos fornecidos com o motor.

As instruções apresentadas neste documento são válidas para motores WEG com as seguintes características:

g

Motores de indução trifásicos e monofásicos (com rotor de gaiola)

g

Motores trifásicos de ímãs permanentes

g

Motores trifásicos híbridos (com rotor de gaiola + ímãs permanentes)

Estes motores podem ser utilizados em áreas classificadas com os seguintes tipos de proteção:

g

Segurança Aumentada – “Ex eb” ou “Ex ec”

g

À prova de Explosão – “Ex db” ou “Ex db eb”

g

Proteção por invólucro (poeira combustível) – "Ex tb" ou "Ex tc"

Detalhes da marcação podem ser encontrados na placa de identificação e no certificado do produto, que faz parte da documentação do motor. Para referência,

este manual apresenta a lista de certificados para cada tipo de proteção e sua marcação. Além disso, as normas aplicáveis podem ser encontradas nos

certificados do produto e no “Manual Geral de Instalação, Operação e Manutenção de Motores Elétricos para

Atmosferas Explosivas” - código 50034162. Este manual está disponível no site www.weg.net.

O objetivo deste manual é fornecer informações importantes que devem ser observadas durante o transporte, armazenagem, instalação, operação e

manutenção dos motores WEG. Por esse motivo, recomendamos estudar atentamente as instruções aqui contidas antes de fazer qualquer procedimento no

motor. A não observação das instruções indicadas neste manual e demais referenciadas no site pode comprometer o tipo de proteção do motor, resultar em

sérios danos pessoais e materiais, e ainda anular a garantia do produto.

Qualquer componente adicionado ao motor pelo usuário, como por exemplo, prensa cabos, tampão, encoder, etc., deve atender o tipo de

proteção do invólucro, o “nível de proteção de equipamento” (EPL) e o grau de proteção do motor, de acordo com as normas indicadas no

certificado do produto.

Condições especiais de utilização

O símbolo “X” junto ao número do certificado, informado na placa de identificação do motor, indica que o mesmo requer condições

especiais de instalação, utilização e/ou manutenção do equipamento, sendo estas descritas no certificado e fornecidas na documentação

do motor.

Para referência, o capítulo Certificados apresenta a lista de certificados para cada tipo de proteção e sua marcação.

A não observação destes requisitos compromete a segurança do produto e da instalação.

A correta classificação da área de instalação e das características do ambiente é de responsabilidade do usuário.

Motores elétricos possuem circuitos energizados e componentes girantes expostos que podem causar danos às pessoas.

2. TRANSPORTE, ARMAZENAGEM E MANUSEIO

Verifique as condições do motor imediatamente após o recebimento. Caso forem constatados danos, isso deve ser registrado por escrito junto ao agente de

transporte, e comunicado imediatamente à empresa seguradora e à WEG. Nesse caso, nenhum trabalho de instalação deve ser iniciado antes que o problema

encontrado tenha sido solucionado.

As informações contidas na placa de identificação devem corresponder às da nota fiscal do produto, às condições do ambiente de operação onde o motor será

instalado, ao tipo de proteção e ao EPL do motor. Caso o motor não seja instalado imediatamente, recomenda-se armazená-lo em local limpo, seco, livre de poeira,

vibrações, gases e agentes corrosivos e com uma umidade relativa do ar não superior a 60%.

Para evitar a condensação de água no interior do motor durante o período de armazenagem, recomenda-se manter a resistência de aquecimento ligada (quando

fornecida). Para evitar oxidação dos mancais e assegurar uma distribuição uniforme do lubrificante, gire o eixo do motor manualmente pelo menos uma vez por mês

(dando, no mínimo, 5 voltas) e deixando-o sempre numa posição diferente. Para rolamentos com sistema de lubrificação tipo oil mist, o motor deve ser armazenado na

posição horizontal, independente de sua forma construtiva, com óleo ISO VG 68 no rolamento, com a quantidade indicada no manual disponível no site e o eixo deve

ser girado manualmente uma vez por semana. Para motores com rolamento aberto armazenados por mais de seis meses, os rolamentos devem ser relubrificados,

com a quantidade de graxa indicada na placa de identificação, antes da entrada em operação. Caso os motores sejam armazenados por mais de 2 anos, recomenda-

se trocar os rolamentos, ou então removê-los, lavá-los, inspecioná-los e relubrificá-los antes da sua colocação em funcionamento. Após este período de

PORTUGUÊS

Motores elétricos para atmosferas explosivas | 7

armazenagem também recomenda-se que os capacitores de partida de motores monofásicos sejam trocados devido a eventuais perdas das suas características

operacionais.

Todo manuseio do motor deve ser realizado de maneira suave para evitar impactos e danos aos mancais e com o dispositivo de transporte/

travamento do eixo (caso fornecido) sempre instalado.

Levante o motor sempre pelos olhais de içamento que foram projetados apenas para o peso do motor e que nunca devem ser usados para

levantamento de cargas adicionais acopladas. Os olhais de içamento dos componentes, como caixa de ligação, tampa defletora, etc., devem ser

utilizados apenas para manusear estas peças quando desmontadas. Informações adicionais sobre os ângulos máximos de içamento estão

indicados no manual geral disponível no site.

Meça periodicamente a resistência de isolamento do motor e antes de energizá-lo pela primeira vez. Verifique os valores recomendados e os procedimentos de

medição no manual geral no site.

3. INSTALAÇÃO

Durante a instalação, os motores devem estar protegidos contra partidas acidentais.

Confira o sentido de rotação do motor, ligando-o a vazio antes de acoplá-lo à carga.

Remova os dispositivos de transporte e de travamento do eixo (caso fornecidos) antes de iniciar a instalação do motor.

Motores só devem ser instalados em aplicações, ambientes e forma construtiva informados na documentação do produto. Deve ser respeitado o tipo de

proteção e o EPL indicado na placa de identificação do motor, de acordo com a classificação da área onde o motor será instalado.

Os motores com pés devem ser instalados sobre bases devidamente planejadas para evitar vibrações e assegurar perfeito alinhamento. O eixo do motor deve

ser adequadamente alinhado com o eixo da máquina acionada. Um alinhamento incorreto, bem como uma tensão inadequada das correias de acionamento,

certamente danificarão os mancais, resultando em excessivas vibrações e até causando a ruptura do eixo. Devem ser respeitadas as cargas radiais e axiais

admissíveis no eixo indicadas no manual geral no site. Sempre que possível, utilize acoplamentos flexíveis.

Nos motores com rolamentos com lubrificação a óleo ou sistema de lubrificação tipo oil mist, conecte os tubos de refrigeração e lubrificação (caso disponíveis).

Para mancais lubrificados a óleo, o nível do óleo deve permanecer na metade do visor.

Remova a graxa de proteção contra corrosão da ponta do eixo e do flange apenas imediatamente antes da instalação do motor.

A não ser que haja especificação ao contrário no pedido de compra, os motores WEG são balanceados dinamicamente com “meia chaveta” e em vazio (desacoplados).

Os elementos de transmissão, como polias, acoplamentos, etc., devem ser adequadamente balanceados, antes de serem instalados no eixo do motor.

Os bujões de dreno devem sempre ser posicionados de forma que a drenagem seja facilitada (no ponto mais baixo do motor).

Bujões de dreno de borracha “abre/fecha” saem de fábrica na posição fechada e devem ser abertos periodicamente para permitir a saída

da água condensada. Para ambientes com elevada condensação de água e motores com grau de proteção IP55, os drenos podem ser

montados na posição aberta. Para motores com grau de proteção IP56, IP65 ou IP66, os drenos devem permanecer na posição fechada, sendo

abertos apenas durante a manutenção do motor.

Bujões de dreno de borracha “automáticos” são projetados para uso único e não podem ser reutilizados. Se o bujão de dreno for removido por

qualquer motivo, ele deve ser substituído por um novo.

Motores com lubrificação do tipo Oil Mist devem ter seus drenos conectados a um sistema de coleta específico.

Os bujões de dreno de motores à prova de explosão não podem ser removidos durante os procedimentos de instalação e manutenção do motor.

Quando motores são fornecidos com plugues de dreno certificados conforme IECEx CSA 12.0005U, estes motores somente podem ser aplicados

nos grupos IIB, IIC e IIIC, para temperatura ambiente de -55 °C a + 40 °C e Classe de Temperatura T5 a T2. Para o grupo IIIC tem que ser mantido o

Grau de Proteção IP6X.

Não cubra ou obstrua a ventilação do motor. Mantenha uma distância mínima livre de ¼ do diâmetro da entrada de ar da defletora em relação à

distância das paredes. O ar utilizado para refrigeração do motor deve estar na temperatura ambiente, limitada à faixa de temperatura indicada na

placa de identificação do motor (quando não indicado, considerar de -20 °C a +40 °C).

Para motores montados em ambientes descobertos ou montados na posição vertical, é necessário o uso de uma proteção adicional contra a

entrada de líquidos e/ou partículas sólidas, por exemplo, uso de um chapéu.

Para evitar acidentes, certifique-se, antes de ligar o motor, de que o aterramento foi realizado conforme as normas vigentes e que a chaveta esteja

bem fixa.

Conecte o motor corretamente à rede elétrica através de contatos seguros e permanentes, observando sempre os dados informados na placa de

identificação, como tensão nominal, esquema de ligação, etc.

Para motores com cabos de ligação externos, as conexões devem ser realizadas dentro de um invólucro adequado às condições de utilização (tipo

de proteção).

Quando utilizado terminal, todos os fios que formam o cabo multifilar devem estar presos dentro da luva. O isolamento dos cabos dos acessórios

deve ser mantido até 1 mm do ponto de conexão do conector.

Quando fornecido com conectores identificados com “W-A12”, “W-B12 (160V)” ou “W-B12 (500V)”, as seguintes características devem ser respeitadas:

Tabela 1 - Designação do conector

Característica

Designação do conector

W-A12 W-B12 (160 V) W-B12 (500 V)

Tensão até 160 V até 160 V até 500 V

Corrente Máx. 15 A Máx. 15 A Máx. 20 A

Seção transversal do condutor 0,3 a 2,5 mm² 0,3 a 4 mm² 0,3 a 4 mm²

Quantidade de cabos por ponto de conexão 2x1 mm² 2x1,5 mm² 2x1,5 mm²

Torque de aperto 0,5 a 0,7 Nm

Temperatura de trabalho -20 °C a + 80 °C

Marcação ATEX / Certificação ATEX II 2G Ex eb IIC Gb / I M2 Ex eb I Mb / PTB 06 ATEX 1078 U

Marcação IECEx / Certificado IECEx Ex eb IIC Gb / Ex eb I Mb / IECEx PTB 17.0014U

Para a conexão do cabo de alimentação, sistema de aterramento e montagem da tampa da caixa de ligação, devem ser respeitados os torques de aperto

indicados nas Tabelas 2 e 3.

Tabela 2 - Torques de aperto para elementos de fixação [Nm]

Ti po d e p rot eçã o

do invólucro

Componente M4 M5 M6 M8 M10 M12 M14 M16 M20

Ex db

Ex db eb

Tampa da caixa

de ligação

Classe 8.8/12.9 - 3,5 a 5 6 a 12 14 a 30 28 a 60 45 a 105 75 a 110 115 a 170 230 a 330

Classe A2-70 / A4-70 - 3,5 a 5 6 a 8,5 14 a 19 28 a 40 45 a 60 75 a 100 115 a 170 225 a 290

Aterramento 1,5 a 3 3 a 5 5 a 10 10 a 18 28 a 40 45 a 70 - 115 a 170 -

Ex db

Placa de

Bornes

Pinos de fixação da ponte de ligação

1 a 1,5 2 a 4 4 a 6,5 6,5 a 9 10 a 18 15,5 a 30 - 30 a 50 50 a 75

Ex db eb

1 a 1,5 2 a 4 4 a 6,5 6,5 a 9 5 a 9 10 a 15 - 20 a 30 -

Parafuso de travamento da cabeça do pino - 3 a 7 4 a 8 7 a 11 - - - - -

Parafuso de travamento do cabo de alimentação - - - 2 a 6 6 a 10 - - - -

Ex ec

Ex tb

Ex tc

Ex eb

Tampa da caixa de ligação - 3 a 5 4 a 8 8 a 15 18 a 30 25 a 40 30 a 45 35 a 50 -

Aterramento 1,5 a 3 3 a 5 5 a 10 10 a 18 28 a 40 45 a 70 - 115 a 170 -

Pinos da placa de bornes 1 a 1,5 2 a 4 4 a 6,5 6,5 a 9 10 a 18 15,5 a 30 - 30 a 50 50 a 75

Parafuso de fixação da placa de bornes - 3 a 5 5 a 10 10 a 18 28 a 40 45 a 70 75 a 110 115 a 170 -

8 | Motores elétricos para atmosferas explosivas

Tabela 3 - Torques de aperto para prensa-cabos e tampões roscados [Nm]

Rosca Material M16 M20 M25 M32 M40 M50 M63 M80

Métrica

Plástico 3 a 5 3 a 5 6 a 8 6 a 8 6 a 8 6 a 8 6 a 8 6 a 8

Metálico 40 a 50 40 a 50 55 a 70 65 a 80 80 a 100 100 a 120 115 a 140 160 a 190

Rosca Material NPT 1/2" NPT 3/4" NPT 1" NPT 1 1/2" NPT 2" NPT 2 1/2" NPT 3" NPT 4"

NPT

Plástico - 5 a 6 6 a 8 6 a 8 6 a 8 6 a 8 6 a 8 6 a 8

Metálico 40 a 50 40 a 50 55 a 70 65 a 80 100 a 120 115 a 140 150 a 175 200 a 240

Para o dimensionamento dos cabos de alimentação e dos dispositivos de manobra e de proteção deve-se considerar: a corrente nominal do motor, o fator de

serviço, o comprimento dos cabos, entre outros. Para motores sem placa de bornes, isole os cabos terminais do motor, utilizando materiais isolantes compatíveis

com a classe de isolamento informada na placa de identificação.

A distância de isolação entre partes vivas não isoladas entre si e entre partes vivas e partes aterradas deve respeitar a Tabela 4.

Tabela 4 - Distância mínima de isolação (mm)

Tensão

Tipo de proteção de invólucro

Ex eb / Ex db eb Ex ec / Ex db / Ex tb / Ex tc

U ≤ 440 V 6 4

440 < U ≤ 690 V 10 5,5

690 < U ≤ 1000 V 14 8

1000 < U ≤ 6900 V 60 45

6900 < U ≤ 11000 V 100 70

11000 <U ≤ 16500 V - 105

Tomar as medidas necessárias para assegurar o grau de proteção, o EPL e o tipo de proteção do invólucro indicado na placa de

identificação do motor:

- nas entradas de cabos não utilizadas de caixas de ligação, que devem ser devidamente fechadas com bujões certificados;

- nos componentes fornecidos em avulso (como, por exemplo, caixas de ligação montadas em separado).

As entradas de cabos utilizadas para alimentação e controle devem empregar componentes (como, por exemplo, prensa cabos e eletrodutos) que

atendem as normas e regulamentações vigentes em cada país. Para motores “Ex db”, os eletrodutos são permitidos somente para equipamentos

elétricos do grupo II.

Os elementos de fixação montados nos furos roscados passantes no invólucro do motor (como, por exemplo, no flange) devem ser vedados, com os

produtos indicados no item 5, para assegurar o grau de proteção indicado na placa de identificação do motor.

O motor deve ser instalado com dispositivos de proteção contra sobrecarga. Estes dispositivos de proteção podem estar integrados ao motor (como termistores

nos enrolamentos) ou instalados externamente, que monitoram a carga do motor pela corrente nominal. Para motores trifásicos recomenda-se também a instalação

de sistemas de proteção contra falta de fase.

Motores acionados por inversor de frequência obrigatoriamente devem ter suas proteções térmicas do enrolamento ligadas. Para motores alimentados por soft-

starter, medidas efetivas para limitar a temperatura do motor devem ser realizadas pelo instalador de acordo com as normas de instalação vigentes. Para os demais

métodos de partida, o uso das proteções térmicas é opcional. Para motores “Ex ec”, “Ex db”, “/Ex db eb”, “Ex tb” e “Ex tc”: todas as proteções térmicas (RTDs,

protetores térmicos bimetálicos e termistores para proteção do estator) usadas no circuito de proteção do motor podem ser conectados via um controlador industrial

padrão instalado em uma área segura.

Para motores "Ex eb": todas as proteções térmicas (RTDs, protetores térmicos bimetálicos e termistores para proteção do estator) devem ser devidamente certificados

como equipamento Ex ou devem ser protegidos separadamente pelo uso de uma fonte de segurança intrínseca que garanta o mínimo nível de proteção EPL Gb.

Verifique o correto funcionamento dos acessórios (freio, encoder, proteção térmica, ventilação forçada, etc.) instalados no motor antes de colocá-lo em operação.

Os limites de temperatura de alarme e desligamento das proteções térmicas podem ser definidos de acordo com a aplicação, porém não devem ultrapassar os

valores indicados na Tabela 5.

Tabela 5 - Temperatura máxima de atuação das proteções térmicas

Componente

Marcação da área classificada

na placa de identificação

Área classificada que o

produto será instalado

Temperatura máxima de operação (°C)

Alarme Desligamento

Enrolamento

Ex db Ex db 130 150

Ex ec Ex ec 130 155

Ex tb

Ex tb

Ex tb

Ex tb

120 140

Ex eb Ex eb - 110

Ex ec + Ex tc

Ex ec 140 155

Ex tc - 140

Ex db + Ex tb

Ex db 140 150

Ex tb - 140

Mancal Todas Todas 110 120

Notas:

1) A quantidade e o tipo de proteção térmica instalada no motor estão informados nas placas de identificação adicionais do mesmo.

2) No caso de proteção térmica com resistência calibrada (por exemplo, Pt-100), o sistema de monitoramento deve ser ajustado na temperatura máxima de operação indicada na Tabela 4.

Na aplicação de motores “Ex eb”, o dispositivo de proteção térmica, em caso de sobrecarga ou de rotor bloqueado, deve atuar com retardamento de tempo em função

da corrente e monitorar os cabos de alimentação externos. O tempo “t

E

” indicado na placa de identificação do motor não poderá ser ultrapassado. Os motores “Ex eb”,

submetidos a condições de tempo de aceleração maior que 1,7 x tempo “t

E

”, devem ser protegidos com dispositivo de proteção contra sobrecorrente.

Motores equipados com protetores térmicos do tipo Automático religarão automaticamente assim que o motor resfriar. Assim não usar motores

com proteção térmica automática em aplicações, onde o religamento automático pode tornar-se perigoso para pessoas ou para o equipamento.

Caso o protetor térmico automático atuar, desconectar o motor da rede elétrica e verificar a causa da atuação do protetor térmico.

Para motores da Linha W60 com trocador de calor ar-água, consultar os dados da água na placa fixa no radiador.

Para o uso de inversor de frequência é obrigatório seguir as instruções do manual do motor 50034162 (Manual Geral de Instalação, Operação e Manutenção de Motores

Elétricos para Atmosferas Explosivas), do Guia Técnico 50029351 (Motores de indução alimentados por inversores de frequência PWM) e do manual do inversor de

frequência disponíveis no site www.weg.net.

4. OPERAÇÃO

Durante a operação, não toque nas partes não isoladas energizadas e nunca toque ou permaneça muito próximo de partes girantes.

Assegure que a resistência de aquecimento esteja desligada durante a operação do motor.

Os valores nominais de desempenho e as condições de funcionamento estão especificados na placa de identificação do motor. As variações da tensão e da frequência

de alimentação nunca devem exceder os limites estabelecidos nas normas vigentes.

Motores elétricos para atmosferas explosivas | 9

Possíveis desvios em relação à operação normal (atuação das proteções térmicas, aumento do nível de ruído, vibração, temperatura e corrente) devem ser avaliados por

pessoal capacitado.

Não é recomendada a utilização de rolamento de rolos para acoplamento direto entre o motor e a carga acionada. Motores equipados com rolamento de rolos necessitam

de uma carga radial mínima para uma operação satisfatória.

Durante o desligamento da máquina, os sistemas de lubrificação dos mancais a óleo ou oil mist e de refrigeração têm que permanecer ligados até a parada total da máquina.

Caso ocorra falha no sistema de lubrificação e/ou refrigeração, desligar o motor imediatamente. Após a parada do motor, os sistemas de refrigeração e de lubrificação

(quando fornecidos) devem ser desligados e as resistências de aquecimento (quando fornecidas) devem ser ligadas.

Em caso de dúvidas, desligar o motor imediatamente e contatar o Assistente Técnico Autorizado WEG para Atmosferas Explosivas mais próximo.

5. MANUTENÇÃO

Antes de iniciar qualquer serviço no motor, este tem que estar completamente parado, desconectado da rede de alimentação e protegido contra

eventual religamento. Mesmo quando o motor estiver parado pode haver tensões nos terminais das resistências de aquecimento.

A desmontagem do motor durante o período de garantia somente deve ser realizada por Assistente Técnico Autorizado WEG para Atmosferas

Explosivas.

Para motores com rotor de ímãs permanentes (linhas W22 Quattro e W22 Magnet), a montagem e desmontagem do motor requerem a utilização de

dispositivos adequados devido a forças de atração ou de repulsão que ocorrem entre peças metálicas. Este serviço somente deve ser realizado por

Assistente Técnico Autorizado WEG com treinamento específico para tal operação. Pessoas que utilizam marca-passo não podem manusear estes

motores. Os ímãs permanentes também podem causar distúrbios ou danos em outros equipamentos elétricos e componentes durante a manutenção.

Após o desligamento de motores à prova de explosão ou com proteção por invólucro, aguarde 60 minutos para carcaças IEC 71 a 200 e NEMA 143/5 a 324/6

e 150 minutos para carcaças IEC 225 a 355 e NEMA 364/5 a 586/7 para abrir a caixa de ligação e/ou desmontar o motor.

Para motores das linhas W50 e HGF, fornecidos com ventiladores axiais, o motor e o ventilador axial possuem indicações de sentido de rotação distintas,

para prevenir uma montagem incorreta. O ventilador deve ser montado de tal modo que a seta indicativa do sentido de rotação esteja sempre visível,

olhando do lado externo do motor (no lado não acionado). A marcação indicada na pá do ventilador, CW para sentido de rotação horário ou CCW para

sentido de rotação anti-horário, indica o sentido de rotação do motor (olhando para o lado acionado).

Motores com grau de proteção superior a IP55 são fornecidos com produto anticorrosivo nos encaixes e parafusos. Antes de montar os componentes com faces

usinadas (por exemplo, tampas da caixa de ligação de motores à prova de explosão), limpar as superfícies e aplicar uma nova camada deste produto.

Para motores à prova de explosão, utilizar nos encaixes somente os seguintes produtos anticorrosivos: Lumomoly PT/4 (fabricante Lumobras para faixa de temperatura

ambiente -20 °C a +80 °C) ou Molykote DC 33 (fabricante Dow Corning para faixa de -55 °C a +80 °C). Para os demais tipos de proteção, utilizar nos encaixes o

produto Loctite 5923 (fabricante Henkel).

Para motores à prova de explosão, cuidado adicional deve ser tomado com as superfícies usinadas de passagem de chama, de maneira a não conter rebarbas, riscos,

etc., que reduzam seu comprimento e/ou aumentem a folga da passagem de chama. Para qualquer reparo, entre em contate a WEG. Para o encaixe das caixas de

ligação dos motores à prova de explosão e suas respectivas tampas, a folga entre as mesmas não deve exceder os valores indicados na Tabela 6.

Tabela 6 - Folga máxima entre tampa e caixa de ligação para motores à prova de explosão

Linha de produto Carcaça

Junta plana Junta cilíndrica

Folga (máx.) Comprimento (mín.) Folga (máx.) Comprimento (mín.)

W21Xdb

IEC 90 a 355

NEMA 143 a 586/7

0,05 mm Sob consulta Não disponível

W22Xdb

IEC 71 e 80 Não disponível 0,15 mm 12,5 mm

IEC 90 a 355

NEMA 143 a 586/7

0,075 mm 6 mm 0,15 mm 19 mm

Para a montagem das tampas da caixa de ligação, observar os torques de aperto indicados na Tabela 2.

Se for necessário substituir um elemento de fixação, é necessário que a qualidade e dimensões do mesmo sejam mantidos. Para motores à prova de explosão, os elementos

de

fixação deverão ter uma resistência à tração igual ou superior a classe 12.9, para material de aço carbono e, classe A2-70 ou A4-70, no material em aço inoxidável.

Motores que possuem risco potencial de acúmulo de carga eletrostática, fornecidos devidamente identificados, devem ser limpos de maneira cuidadosa, como, por exemplo,

com uso de pano úmido, a fim de evitar a geração de descargas eletrostáticas. Para motores com proteção por invólucro (dos grupos I e/ou III)), é permitida uma camada de

poeira combustível sobre o invólucro de, no máximo, cinco milímetros (5 mm). Inspecione periodicamente o funcionamento do motor segundo a sua aplicação, assegurando

um livre fluxo de ar. Inspecione as vedações, os parafusos de fixação, os mancais, os níveis de vibração e de ruído, os drenos, etc. O intervalo de relubrificação dos mancais

está indicado na placa de identificação do motor (informações adicionais no website

www.weg.net

).

6. INSTRUÇÕES ADICIONAIS

Para informações adicionais sobre transporte, armazenagem, manuseio, instalação, operação, manutenção e descarte de motores elétricos, acesse o site

www.weg.net

.

Para aplicações e condições especiais de operação (exemplos: smoke extraction motor, totally enclosed air over (TEAO), motores para altas cargas radias e axiais, motores

com freio) é necessário consultar o manual no site ou entrar em contato com a WEG. Ao entrar em contato com a WEG, tenha em mãos a designação completa do motor,

bem como seu número de série e data de fabricação indicados na placa de identificação do motor.

7. TERMO DE GARANTIA

A WEG Equipamentos Elétricos S/A, Unidade Motores (“WEG”), oferece garantia contra defeitos de fabricação e de materiais para seus produtos por um período de 18

meses, contados a partir da data de emissão da nota fiscal da fábrica ou do distribuidor/revendedor, limitado a 24 meses da data de fabricação. Para os motores da linha

HGF e W60, a garantia oferecida é de 12 meses, contados a partir da data de emissão da nota fiscal da fábrica ou do distribuidor/revendedor, limitado a 18 meses a partir da

data de fabricação. Nos prazos de garantia acima estão contidos os prazos de garantia legal, não sendo cumulativos entre si. Caso um prazo de garantia diferenciado estiver

definido na proposta técnico-comercial para determinado fornecimento, este prevalecerá sobre os prazos acima. Os prazos estabelecidos acima independem da data de

instalação do produto e de sua entrada em operação. Na ocorrência de um desvio em relação à operação normal do produto, o cliente deve comunicar imediatamente por

escrito à WEG sobre os defeitos ocorridos, e disponibilizar o produto para a WEG ou seu Assistente Técnico Autorizado pelo prazo necessário para a identificação da causa

do desvio, verificação da cobertura da garantia, e para o devido reparo. Para ter direito à garantia, o cliente deve atender às especificações dos documentos técnicos da WEG,

especialmente àquelas previstas no Manual de Instalação, Operação e Manutenção dos produtos, e às normas e regulamentações vigentes em cada país. Não possuem

cobertura da garantia os defeitos decorrentes de utilização, operação e/ou instalação inadequadas ou inapropriadas dos equipamentos, sua falta de manutenção preventiva,

bem como defeitos decorrentes de fatores externos ou equipamentos e componentes não fornecidos pela WEG. A garantia não se aplica se o cliente, por própria iniciativa,

efetuar reparos e/ou modificações no equipamento sem prévio consentimento por escrito da WEG. A garantia não cobre equipamentos, partes e/ou componentes, cuja vida

útil for inferior ao período de garantia. Não cobre, igualmente, defeitos e/ou problemas decorrentes de força maior ou outras causas que não podem ser atribuídas à WEG,

como por exemplo, mas não limitado a: especificações ou dados incorretos ou incompletos por parte do cliente, transporte, armazenagem, manuseio, instalação, operação

e manutenção em desacordo com as instruções fornecidas, acidentes, deficiências de obras civis, utilização em aplicações e/ou ambientes para os quais o produto não

foi projetado, equipamentos e/ou componentes não incluídos no escopo de fornecimento da WEG. A garantia não inclui os serviços de desmontagem nas instalações do

cliente, os custos de transporte do produto e as despesas de locomoção, hospedagem e alimentação do pessoal da Assistência Técnica, quando solicitados pelo cliente.

Os serviços em garantia serão prestados exclusivamente em oficinas de Assistência Técnica autorizadas pela WEG ou na sua própria fábrica. Em nenhuma hipótese, estes

serviços em garantia prorrogarão os prazos de garantia do equipamento. A responsabilidade civil da WEG está limitada ao produto fornecido, não se responsabilizando por

danos indiretos ou emergentes, tais como lucros cessantes, perdas de receitas e afins que, porventura, decorrerem do contrato firmado entre as partes.

10 | Motores eléctricos para atmósferas explosivas

ESPANÕL

1. INTRODUCCIÓN

La instalación, operación y mantenimiento del motor debe llevarse siempre a cabo por personal calificado para motores de atmósferas

explosivas, utilizando las herramientas y métodos adecuados, y siguiendo los procedimientos indicados en los documentos suministrados

con el motor.

Las instrucciones presentadas en este documento son válidas para motores WEG con las siguientes características:

g

Motores de inducción trifásicos y monofásicos (con rotor de jaula)

g

Motores trifásicos de imanes permanentes

g

Motores trifásicos híbridos (con rotor de jaula + imanes permanentes)

Estos motores pueden ser utilizados en áreas clasificadas con los siguientes tipos de protección:

g

Seguridad Aumentada – “Ex eb” o "Ex ec"

g

A Prueba de Explosión – “Ex db” o “Ex db eb”

g

Protección por carcasa (polvo conductivo) – "Ex tb" o "Ex tc"

Los detalles de la marcación pueden ser encontrados en la placa de características y en el certificado del producto, que forma parte de la documentación del

motor. Como referencia, este manual presenta la lista de certificados para cada tipo de protección y su marcación. Además de eso, las normas aplicables pueden

ser encontradas en los certificados del producto y en el “Manual General de Instalacion, Operacion y Mantenimiento de Motores Electricos para Atmosferas

Explosivas” - código 50034162. El manual está disponible en el sitio web: www.weg.net.

El objetivo de este manual es aportar informaciones importantes que deben ser seguidas durante el transporte, almacenamiento, instalación, funcionamiento

y mantenimiento de los motores WEG. Por ese motivo, recomendamos leer atentamente las instrucciones antes de hacer cualquier intervención en el motor.

El incumplimiento de las instrucciones reflejadas en este manual, y demás instrucciones a las que se hace referencia en el sitio www.weg.net, ocasionará la

anulación de la garantía del producto, y puede comprometer el tipo de protección del motor y ocasionar serios daños personales y materiales.

Cualquier componente añadido al motor por el usuario, como por ejemplo, prensa, tapón, encoder, etc., debe corresponder al tipo de

protección de la carcasa, el “nivel de protección de equipamiento” (EPL) y el grado de protección del motor, de acuerdo con las normas

indicadas en el certificado del producto.

Condiciones especiales de utilización

El símbolo “X” junto al número de certificado, reflejado en la placa de características del motor, indica que el mismo requiere condiciones

especiales de instalación, utilización y/o mantenimiento del equipo, siendo éstas descritas en el certificado y suministradas en la

documentación del motor.

Como referencia, el capítulo Certificados presenta la lista de certificados para cada tipo de protección y su marcación en placa.

El incumplimiento de estos requisitos compromete la seguridad del producto y de su instalación.

La correcta clasificación del área de instalación y de las características del ambiente es de responsabilidad del usuario.

Los motores eléctricos tienen circuitos bajo tensión, y componentes giratorios que pueden causar daños a las personas.

2. TRANSPORTE, ALMACENAMIENTO Y MANIPULACIÓN

Verifique la situación del motor al recibirlo. De encontrarse daños, estos deben ser informados por escrito a la agencia de transporte, y comunicarlos

inmediatamente tanto a la empresa aseguradora como a WEG. En ese caso, no se debe iniciar ningún trabajo de instalación hasta que se haya solucionado el

problema encontrado.

Los datos que aparecen en la placa de características, deben corresponder con los del pedido del producto y las condiciones ambientales de trabajo en el lugar

donde el motor será instalado, con el tipo de protección y nivel de protección de equipamiento (EPL). En caso de que el motor no fuera instalado inmediatamente,

se recomienda almacenarlo en lugar limpio y seco, libre de polvo, vibraciones, gases y agentes corrosivos, y con una humedad relativa del aire no superior al 60%.

Para evitar la condensación de agua en el interior del motor durante el período de almacenamiento, se recomienda mantener la resistencia de caldeo encendida

(de estar incluida). Para evitar la oxidación de los rodamientos y asegurar una distribución uniforme del lubricante, gire el eje del motor por lo menos una vez

por mes (dando, como mínimo, 5 vueltas) y dejándolo siempre en una posición diferente. Para rodamientos con sistema de lubricación tipo “oil mist”, el motor

debe estar ubicado en posición horizontal, independientemente de su forma constructiva, con aceite ISO VG 68 en el rodamiento, con la cantidad indicada en

el manual disponible en la página web, y el eje debe girarse semanalmente. Para motores con rodamiento abierto almacenamientos por más de seis meses,

los rodamientos deben ser relubricados, conforme la cantidad de grasa especificada en la placa de identificación, antes de la entrada en operación. En caso de

que los motores queden almacenados por un periodo superior a 2 años, se recomienda cambiar los rodamientos, o como alternativa, desmontarlos, lavarlos,

revisarlos y lubricarlos nuevamente antes de hacer trabajar el motor. Tras este período de almacenamiento también se recomienda que los condensadores de

arranque de motores monofásicos sean cambiados debido a posibles pérdidas de sus características de trabajo.

Toda manipulación del motor debe ser realizada con cuidado para evitar impactos y daños a los cojinetes, y con el dispositivo de

transporte/bloqueo del eje (de ser suministrado) siempre instalado. Levante el motor siempre por los elementos de elevación, los cuales han

sido diseñados para el peso del motor, y nunca deben utilizarse para levantar cargas adicionales acopladas. Los elementos de elevación de

los componentes, como la caja de bornes, la tapa deflectora, etc., deben utilizarse solo para manipular estas piezas cuando estén desmontadas. En

el manual general disponible en la página web, se podrá encontrar información adicional sobre los ángulos máximos de elevación.

Mida periódicamente la resistencia de aislamiento del motor y sobre todo, antes de la primera puesta en marcha. Verifique los valores recomendados y los

procedimientos de medición en la página web.

3. INSTALACIÓN

Durante la instalación, los motores deben estar protegidos contra puestas en marcha accidentales.

Verifique el sentido de rotación del motor, haciéndolo funcionar en vacío antes de acoplarlo a la carga.

Elimine los dispositivos de transporte y de bloqueo del eje (en caso que existan) antes de iniciar la instalación del motor.

Los motores solo deben estar instalados en lugares compatibles con sus características constructivas y en las aplicaciones y ambientes reflejados en la

documentación del producto. Debe ser respetado el tipo de protección y el EPL indicados en la placa de características del motor, de acuerdo con la clasificación

del área donde el motor será instalado.

Los motores con patas deben estar ubicados sobre bases debidamente proyectadas para evitar vibraciones y asegurar un perfecto alineamiento. El eje del

motor debe estar adecuadamente alineado con el eje de la máquina accionada. Un alineamiento incorrecto, así como una tensión inadecuada de las correas

de accionamiento, seguramente dañarán los rodamientos, resultando en excesivas vibraciones e incluso causar la ruptura del eje. Se deben respetar las cargas

radiales y axiales admisibles en el eje, las cuales se indican en el manual general disponible en la página web. Se recomienda el uso de acoplamientos flexibles.

En los motores con rodamientos cuya lubricacion sea a base de aceite o un sistema de lubricacion tipo “oil mist”, conecte los tubos de refrigeracion y lubricacion

(caso de estar disponibles). Para cojinetes con lubricación a aceite, el nivel de aceite debe permanecer en la mitad del visor de nivel.

Elimine la grasa de proteccion contra corrosion de la punta del eje y de la brida unicamente justo antes de la instalacion del motor.

A no ser que se especifique lo contrario en el pedido de compra, los motores WEG se equilibran dinámicamente con “media chaveta” y en vacío (desacoplados).

Motores eléctricos para atmósferas explosivas | 11

Los elementos de transmisión, como poleas, acoplamientos, etc., deben equilibrarse antes de ser instalados en el eje del motor.

Los motores siempre deben estar posicionados de forma que el drenaje sea facilitado (en el punto mas bajo del motor).

Motores con drenaje de goma “abierto / cerrado” salen de la fabrica en la posicion cerrado y deben ser abiertos periodicamente para

permitir la salida del agua condensado. Para ambientes con elevada condensacion del agua y motores con grado de proteccion IP55, los

drenajes pueden ser armados en la posicion abierto. Para motores con grado de proteccion IP56, IP65 o IP66, los drenajes deben permanecer en la

posicion cerrado, siendo abiertos solamente durante el mantenimiento del motor.

Los drenajes de goma "automáticos" están diseñados para un solo uso y no pueden ser reutilizados. Si cualquier drenaje se retira para cualquier

propósito, siempre debe ser sustituido por uno nuevo.

Los motores con lubricacion de tipo Oil Mist deben tener sus drenajes conectados a un sistema de recoleccion especifico.

Los drenajes de motores a prueba de explosión no se pueden quitar durante los procedimientos de instalación y mantenimiento.

Cuando se utilicen drenajes del certificado IECEx CSA 12.0005U, los motores están limitados a un grupo IIB, IIC y IIIC, una temperatura ambiente de

-55° C a + 40° C, clase de temperatura T5 a T2. Para el grupo IIIC debe mantenerse la protección IP6X grado.

No cubra o obstruya la ventilación del motor. Mantenga una distancia libre mínimo de ¼ (25%) del diámetro de la entrada de aire de la deflectora en

relación a la distancia de las paredes. El aire utilizado para la refrigeración del motor debe estar a temperatura ambiente, limitada a la temperatura

indicada en la placa de características del motor (caso de no estar indicado, considerar de -20 °C a +40 °C).

Para motores instalados a la intemperie o montados en la posición vertical, se necesitará utilizar una protección adicional contra la entrada de

líquidos y/o partículas sólidas, por ejemplo, el uso de un sombrerete.

Para evitar accidentes, con anterioridad al arranque del motor, se ha de asegurar que la puesta a tierra fue realizada conforme a las normas vigentes

y que la conexión esté bien apretada.

Conecte el motor correctamente a la red eléctrica a través de contactos seguros y permanentes, siguiendo siempre los datos mostrados en la placa

de características, como la tensión nominal, el esquema de conexionado, etc.

Los motores pueden estar provistos de conductores integrales, que deben ser protegidos adecuadamente y se terminaron dentro de un recinto

adecuado para las condiciones de uso (tipo de protección).

Cuando se utilicen terminales, todos los conductores que forman el cable trenzado deben estar fijados dentro de la camisa. El aislamiento de los

cables de los accesorios debe ser mantenido hasta 1 mm desde el punto de conexión del conector.

Cuando se utilicen terminales identificados con "W-A12", "W-B12 (160V)" o "W-B12 (500V)", se deben respetar las siguientes características:

Tabl a 1 - Designación del conector

Característica

Designación del conector

W-A12 W-B12 (160 V) W-B12 (500 V)

Tensión hasta 160 V hasta 160 V hasta 500 V

Corriente Máx. 15 A Máx. 15 A Máx. 20 A

Sección transversal del conductor 0,3 a 2,5 mm² 0,3 a 4 mm² 0,3 a 4 mm²

Cantidad de cables por conexión de terminal 2x1 mm² 2x1,5 mm² 2x1,5 mm²

Par de apriete 0,5 a 0,7 Nm

Temperatura de trabajo -20 °C a + 80 °C

Marcaje ATEX / Certificación ATEX II 2G Ex eb IIC Gb / I M2 Ex eb I Mb / PTB 06 ATEX 1078 U

Marcaje IECEx / Certificación IECEx Ex eb IIC Gb / Ex eb I Mb / IECEx PTB 17.0014U

Para la conexión del cable de alimentación, sistema de puesta a tierra y montaje de la tapa de la caja de bornes, deben ser respetados los pares de apriete

indicados en las Tablas 2 y 3.

Tabl a 2 - Pares de apriete para elementos de fijación [Nm]

Tipo de protección Componente M4 M5 M6 M8 M10 M12 M14 M16 M20

Ex db

Ex db eb

Tapa de la caja de conexión

Clase 8.8/12.9 - 3,5 a 5 6 a 12 14 a 30 28 a 60 45 a 105 75 a 110 115 a 170 230 a 330

Clase A2-70 / A4-70 - 3,5 a 5 6 a 8,5 14 a 19 28 a 40 45 a 60 75 a 100 115 a 170 225 a 290

Puesta a tierra 1,5 a 3 3 a 5 5 a 10 10 a 18 28 a 40 45 a 70 - 115 a 170 -

Ex db

Placa de bornes

1 a 1,5 2 a 4 4 a 6,5 6,5 a 9 10 a 18 15,5 a 30 - 30 a 50 50 a 75

Ex db eb

1 a 1,5 2 a 4 4 a 6,5 6,5 a 9 5 a 9 10 a 15 - 20 a 30 -

Tornillos de bloqueo de la cabeza del pino de conexión - 3 a 7 4 a 8 7 a 11 - - - - -

Tornillos de bloqueo de los cables de alimentación - - - 2 a 6 6 a 10 - - - -

Ex ec

Ex tb

Ex tc

Ex eb

Tapa de la caja de conexión - 3 a 5 4 a 8 8 a 15 18 a 30 25 a 40 30 a 45 35 a 50 -

Puesta a tierra 1,5 a 3 3 a 5 5 a 10 10 a 18 28 a 40 45 a 70 - 115 a 170 -

Placa de bornes 1 a 1,5 2 a 4 4 a 6,5 6,5 a 9 10 a 18 15,5 a 30 - 30 a 50 50 a 75

Tornillos de fijación de la placa de bornes - 3 a 5 5 a 10 10 a 18 28 a 40 45 a 70 75 a 110 115 a 170 -

Tabla 3 - Pares de apriete para prensa cables y tapón [Nm]

Rosca Material M16 M20 M25 M32 M40 M50 M63 M80

Métrica

Plástico 3 a 5 3 a 5 6 a 8 6 a 8 6 a 8 6 a 8 6 a 8 6 a 8

Metálico 40 a 50 40 a 50 55 a 70 65 a 80 80 a 100 100 a 120 115 a 140 160 a 190

Rosca Material NPT 1/2" NPT 3/4" NPT 1" NPT 1 1/2" NPT 2" NPT 2 1/2" NPT 3" NPT 4"

NPT

Plástico - 5 a 6 6 a 8 6 a 8 6 a 8 6 a 8 6 a 8 6 a 8

Metálico 40 a 50 40 a 50 55 a 70 65 a 80 100 a 120 115 a 140 150 a 175 200 a 240

Para el dimensionamiento de los cables de alimentación y de los dispositivos de maniobra y protección se debe considerar la corriente nominal del motor, el factor de

servicio, la longitud de los cables, entre otros.