- 2 -

Version 2.1 (Juillet 1995)

1. P627(1). FACTEUR DIVISEUR DES SIGNAUX DES VOLANTS ÉLECTRONIQUES

Le paramètre P627(1) s'utilise en même temps avec les paramètres P612(6), P626(6) et P627(6) qui indiquent le facteur multiplicateur des

signaux du volant électronique de l'axe X, Y, Z respectivement.

Le paramètre P627(1) indique si sont divisés ou non les signaux de tous les volants électroniques.

P627(1)=0 Ne sont pas divisés.

P627(1)=1 Les signaux de tous les volants sont divisés par 2.

Exemples dans l'axe X pour que la CNC assume 100 impulsions/tour avec codeurs à 25, 50 et 100 impulsions/tour, il faut:

Volant Fagor à 25 impulsions/tour:P612(6)=0 et P627(1)=0 25 x 4 / 1 = 100 impulsions/tour.

Volant Fagor à 50 impulsions/tour:P612(6)=1 et P627(1)=0 50 x 2 / 1 = 100 impulsions/tour.

Volant Fagor à 100 impulsions/tour: P612(6)=1 et P627(1)=1 100 x 2 / 2 = 100 impulsions/tour.

Version 2.4 (Juin 1996)

1. VOLANTS INFLUENCÉS PAR L’ARRÊT DES AVANCES

On partait jusqu’à présent du principe que les volants réalisaient des fonctions de manivelles, raison pour laquelle ces derniers n’étaient

pas influencées par l’Arrêt des Avances.

Certaines applications exigent pourtant que les volants soient influencés par l’Arrêt des Avances.

Le paramètre machine "P628(2)" indique si les volants sont influencés par l’Arrêt des Avances.

P628(2) = 0 Ne sont pas influencés par l’Arrêt des Avances.

P628(2) = 1 Sont influencés par l’Arrêt des Avances.

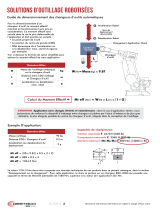

2. CHANGEURS AUTOMATIQUES D’OUTILS

Cette caractéristique permet à tout moment la conduite des changeurs d’outils.

Jusqu’à présent, ce traitement avait uniquement lieu lorsqu’un programme (99996) était exécuté sous mode Automatique.

Personnalisation:

Le paramètre machine "P628(3)" indique si l’on dispose de Changeur Automatique d’Outils.

P628(3) = 0 On ne dispose pas de Changeur Automatique d’Outils.

P628(3) = 1 On dispose de Changeur Automatique d’Outils.

Dans ces deux cas, la CNC tient compte des paramètres machine "P743" et "P745".

P743 Sous-routine standard à exécuter avant la fonction T

P745 Sous-routine standard à exécuter après la fonction T

Les sous-routines associées à la fonction T doivent contenir la séquence de sélection d’outil et doivent être définies par le

constructeur dans un des programmes spéciaux d’usager en code ISO: P99994 et P99996.

Les deux sous-routines sont définies au moyen d’un nombre entier compris entre 0 et 89. Si elle est personnalisée avec la valeur

0, la CNC comprend qu’elle ne doit exécuter aucune sous-routine.

- 3 -

2.1 MACHINE MUNIE DE CHANGEUR MANUEL D’OUTILS

Le paramètre machine "P628(3)" doit être personnalisé avec la valeur "0" (on ne dispose pas de Changeur Automatique d’Outils).

Fonctionnement de base sous mode Manuel ou Visualisateur

Chaque fois qu’un nouvel outil est sélectionné, (T?? - START), la CNC agit de la manière suivante:

1.- Si le paramètre machine "P743" a été personnalisé avec une valeur autre que "0", la CNC exécute la sous-routine standard

en question.

2.-. La CNC fait sortir le code BCD et assimile le nouvel outil

3.- Si le paramètre machine "P745" a été personnalisé avec une valeur autre que "0", la CNC exécute la sous-routine standard

en question.

Fonctionnement de base durant l’exécution d’une opération automatique

Chaque fois que l’exécution d’une opération automatique exige un changement d’outil, (T01 étant active et le cycle demandant T02),

la CNC agit de la manière suivante:

1.- Si le paramètre machine "P743" a été personnalisé avec une valeur autre que "0", la CNC exécute la sous-routine standard

en question.

2.- Elle affiche le message "TOOL CHANGE" et arrête l’exécution du programme.

3.- Après que l’utilisateur a tapé sur la touche [Départ/Start], la CNC fait sortir le code BCD et assimile le nouvel outil

4.- Si le paramètre machine "P745" a été personnalisé avec une valeur autre que "0", la CNC exécute la sous-routine standard

en question.

5.- La CNC poursuit l’exécution de l’opération automatique.

Fonctionnement de base durant le programme ISO (99996)

a) Un, ou les deux, paramètre(s) machine "P743" et "P745" ont été définis avec une valeur autre que "0".

Chaque fois que l’exécution du programme ISO (99996) exige un changement d’outil, la CNC agit de la manière suivante:

1.- Si le paramètre machine "P743" a été personnalisé avec une valeur autre que "0", la CNC exécute la sous-routine

standard en question.

2.- La CNC fait sortir le code BCD et assimile le nouvel outil.

3.- Si le paramètre machine "P745" a été personnalisé avec une valeur autre que "0", la CNC exécute la sous-routine

standard en question.

4.- La CNC poursuit l’exécution du programme.

b) Les deux paramètres machine "P743" et "P745" ont été définis avec la valeur "0".

Chaque fois que l’exécution du programme ISO (99996) exige un changement d’outil, la CNC agit de la manière suivante:

1.-. La CNC fait sortir le code BCD de l’outil et l’assimile.

2.- Elle exécute la sous-routine standard N99, où:

Elle affiche le message "TOOL CHANGE"

et elle arrête l’exécution du programme (M00).

3.- Après que l’utilisateur a tapé sur la touche [Départ/Start], la CNC poursuit l’exécution du programme.

- 4 -

2.2 MACHINE MUNIE DE CHANGEUR AUTOMATIQUE D’OUTILS

Le paramètre machine "P628(3)" doit être personnalisé avec la valeur "1" (si l’on dispose de Changeur Automatique d’Outils).

Fonctionnement de base sous mode Manuel ou Visualisateur

Chaque fois qu’un nouvel outil est sélectionné, (T?? - START), la CNC agit de la manière suivante:

1.- Si le paramètre machine "P743" a été personnalisé avec une valeur autre que "0", la CNC exécute la sous-routine standard

en question.

2.-. La CNC fait sortir le code BCD et assimile le nouvel outil.

3.- Si le paramètre machine "P745" a été personnalisé avec une valeur autre que "0", la CNC exécute la sous-routine standard

en question.

Fonctionnement de base durant l’exécution d’une opération automatique

Chaque fois que l’exécution d’une opération automatique exige un changement d’outil, (T01 étant active et le cycle demandant T02),

la CNC agit de la manière suivante:

1.- Si le paramètre machine "P743" a été personnalisé avec une valeur autre que "0", la CNC exécute la sous-routine standard

en question.

2.- La CNC fait sortir le code BCD et assimile le nouvel outil.

3.- Si le paramètre machine "P745" a été personnalisé avec une valeur autre que "0", la CNC exécute la sous-routine standard

en question.

4.- La CNC poursuit l’exécution de l’opération automatique.

Fonctionnement de base durant le programme ISO (99996)

a) Un, ou les deux, paramètre(s) machine "P743" et "P745" ont été définis avec une valeur autre que "0".

Chaque fois que l’exécution du programme ISO (99996) exige un changement d’outil, la CNC agit de la manière suivante:

1.- Si le paramètre machine "P743" a été personnalisé avec une valeur autre que "0", la CNC exécute la sous-routine

standard en question.

2.-. La CNC fait sortir le code BCD du nouvel outil et assimile le nouvel outil.

3.- Si le paramètre machine "P745" a été personnalisé avec une valeur autre que "0", la CNC exécute la sous-routine

standard en question.

4.- La CNC poursuit l’exécution du programme.

b) Les deux paramètres machine "P743" et "P745" ont été définis avec la valeur "0".

Chaque fois que l’exécution du programme ISO (99996) exige un changement d’outil, la CNC agit de la manière suivante:

1.-. La CNC fait sortir le code BCD du nouvel outil et l’assimile.

2.- Elle exécute la sous-routine standard interne N99, où:

Elle affiche le message "TOOL CHANGE"

et elle arrête l’exécution du programme (M00).

3.- Après que l’utilisateur a tapé sur la touche [Départ/Start], la CNC poursuit l’exécution du programme.

- 5 -

3. GESTION DE M19 (ORIENTATION DE LA BROCHE)

Lorsque l’on dispose de Changeurs Automatiques d’Outil, il faut orienter la broche avant de procéder au changement.

Cette caractéristique met en marche la fonction M19 afin de conduire l’orientation de la broche.

Il est conseillé d’inclure la fonction M19 dans la sous-routine standard qui est exécutée avant la fonction T, à savoir, celle qui est définie

par le paramètre machine P743.

Conditions requises:

Afin de pouvoir orienter la broche, il faut disposer d’un codeur de broche.

Pour raccorder le codeur de broche il faut utiliser le connecteur "A5", le même qui est utilisé pour le raccordement du volant

électronique associé à l’axe Z.

Sur les machines disposant de volant associé à l’axe Z et si l’on désire utiliser cette caractéristique, on partagera le connecteur

"A5" pour le raccordement du volant électronique associé à l’axe Z et pour le raccordement du codeur de broche.

Précautions à prendre pour les machines disposant de volant associé à l’axe Z:

. Il faudra échanger les mesures en question (volant et broche)

. La CNC interprète la mesure du connecteur "A5" de la manière suivante:

En mode "Orientation de la Broche" (M19) comme mesure de la broche.

En mode "Broche en boucle ouverte" (M3, M4, M5) comme impulsions de Volant.

. Si la broche passe du mode "Orientation de la Broche" au mode "Broche en boucle ouverte" et qu’on ne commute pas la mesure

du connecteur "A5", la CNC interprétera les impulsions de la broche comme étant des impulsions du Volant.

Personnalisation:

Le paramètre machine "P800" indique si l’on dispose ou non de codeur de broche et si l’on dispose donc de la caractéristique

"Orientation de la Broche".

P800 = 0 On ne dispose ni de codeur ni d’"Orientation de la Broche".

P800 <> 0 Nombre d’impulsions du codeur de la Broche.

En plus de disposer d’un codeur situé sur la broche (P800 autre que 0), il faut personnaliser les paramètres machine suivants:

P609(2) Sens de comptage de la broche

P700 Vitesse de broche S lorsque l’on travaille en M19

P601(7) Signe de la sortie S analogique associée à M19

P612(8) Type d’impulsion de référence machine dans la BROCHE

P619(6) Arrêt orienté de la broche dans les deux sens (admet S négative)

P719 Signal analogique minimum de la broche avec M19

P717 Fenêtre d’arrêt de la broche avec M19

P718 Gain proportionnel K de la broche avec M19

P716 Position d’arrêt de la broche lors de l’exécution de M19 sans S.

Format de programmation

La manière de programmer une Orientation de Broche est "M19 S4.3", où:

M19 Indique qu’il s’agit d’un déplacement de broche en boucle fermée.

S4.3 Indique la position sur laquelle on désire mettre en position la broche. La valeur en question sera exprimée en degrés

et se référera au zéro machine.

Format de Programmation en Mode Visualisateur

Pour orienter la broche, il faut agir de la manière suivante:

* Taper la séquence de touches [F] - [BEGIN] -[END]

* La CNC affiche sur la partie inférieure le message "M"

* Taper [1] - [9] - [S] - (valeur choisie) - [START]

- 6 -

Fonctionnement de base.

L’exécution d’un bloc du type "M19 S4.3" se fait de la manière suivante:

* La CNC indiquera à l’armoire électrique d’exécuter la fonction M19, ce transfert d’information se faisant comme n’importe

quelle fonction auxiliaire "M".

* Si la broche se trouvait en boucle ouverte (M3, M4), la CNC réduit la vitesse de la broche jusqu’à ce qu’elle arrive au-dessous

de la vitesse indiquée par le paramètre "P700" et fait ensuite une recherche de zéro.

* La CNC déplace la broche jusqu’au point indiqué (S4.3) et à la vitesse établie par le paramètre machine "P700".

Si un bloc unique est exécuté avec un "M19", sans "S4.3", la CNC déplace la broche jusqu’à la position indiquée par le

paramètre "P916". Si "P916=0", la Broche continue à tourner indéfiniment à la vitesse indiquée par M19.

Le sens dans lequel se fait le positionnement est indiqué par le paramètre machine "P601(7); malgré ceci, le paramètre

machine "P619(6)" permet de faire ce positionnement dans les deux sens.

* La broche restera en boucle fermée jusqu’à ce que:

- Une M3, M4, M5 soit exécutée

- Une S ???? soit exécutée

- Une REMISE À ZÉRO se produise

- La fonction M30 soit exécutée

- Se produise une erreur d’exécution quelconque

Exemple:

M3 S1000 Broche en boucle ouverte, sens de rotation dans le sens horaire.

M19 Broche en boucle fermée, recherche de zéro et positionnement sur la coordonnée indiquée par le paramètre

"P916".

M19 S100 Positionnement à 100º

S1000 Broche en boucle ouverte. Maintien du sens de rotation antérieur (M3).

M19 S200 Broche en boucle fermée, recherche de zéro et positionnement à 200º.

- 7 -

Version 3.1 (Novembre 1997)

1. GÉNÉRATION D'UN PROGRAMME EN CODE ISO

La CNC permet de générer, à partir d'une opération ou programme pièce, un programme en code ISO à bas niveau.

Quand on veut disposer de cette prestation il faut personnaliser le paramètre machine "P630(1)=1".

Le programme en code ISO généré par la CNC est toujours appelé 99996 et pourra être emmagasiné dans la CNC elle-même ou dans

un ordinateur.

Le programme 99996 est un programme spécial d'usager en code ISO, qui peut être:

Généré à partir d'une opération ou programme pièce.

Édité dans la CNC elle-même, avec l'option "Modes auxiliaires - Édition programme 99996"

Être transmis à la CNC après avoir été élaboré dans un ordinateur.

Génération du programme ISO en mémoire de la CNC (99996).

Le CN800M dispose de 11 K de mémoire pour emmagasiner le programme 99996. Si le programme généré dépasse cette taille, la

CNC affichera l'erreur correspondante.

Pour générer le programme 99996 il faut suivre les pas suivants:

* S'il s'agit d'une opération. Sélectionner ou définir l'opération désirée.

* S'il s'agit d'un programme pièce. Sélectionner dans le dossier de programmes pièce le programme pièce et positionner le curseur

sur la tête de celle-ci ("PIÈCE 01435". On devra voir la liste des opérations qui la composent).

* Taper sur la séquence de touches [CALC] [7]. La CNC affichera la page de simulation graphique.

* Taper sur la touche . La CNC commence la simulation et la génération du programme 99996.

* Une fois finalisée la simulation, le programme 99996 emmagasiné en mémoire contiendra en code ISO tous les blocs qui ont

été simulés.

Génération du programme ISO (99996) dans un ordinateur

Normalement, le programme 99996 généré à partir d'un programme pièce est supérieur à la mémoire disponible dans la CNC.

Grâce à l'utilisation du DNC30 il est possible de générer ce programme (99996) dans la mémoire de l'ordinateur.

Pour générer le programme 99996 dans un ordinateur il faut suivre les pas suivants:

* Activer la communication DNC et exécuter le programme DNC30 dans l'ordinateur.

* Sélectionner dans l'ordinateur l'option "Gestion de Programmes - Réception Digitalisée".

* Dans la CNC sélectionner l'opération ou se positionner sur la tête du programme pièce ("PIÈCE 01435". On devra voir la liste

des opérations qui la composent).

* Taper sur la séquence de touches [CALC][8]. La CNC affichera la page de simulation graphique.

* Taper sur la touche . La CNC commence la simulation et la génération du programme 99996.

* Une fois finalisée la simulation, le programme 99996 qui a été généré dans l'ordinateur contiendra en code ISO tous les blocs

qui ont été simulés dans la CNC.

Ce programme peut être exécuté dans la CNC grâce à l'option "Exécution programme infini" du DNC30.

Note: Pendant le processus de génération du programme ISO, il n'est pas appliqué de compensation pendant la simulation

graphique qui se réalise. Cependant, dans le programme généré apparaissent les G41, G42 correspondants.

- 8 -

2. DISPONIBILITÉ DU FILETAGE RIGIDE

À partir de cette version il est possible d'effectuer des filetages typiques (avec compensateur) "P630(3)=0" ou des filetages rigides

"P630(3)=1".

Pour effectuer des filetages rigides, la CNC doit contrôler la broche, en vérifiant à chaque moment sa vitesse de rotation et en fournissant

à l'armoire électrique le signal nécessaire pour que la broche tourne à la vitesse sélectionnée.

Considérations générales:

Le filetage rigide consiste en une interpolation entre la broche et l'axe Z.

Il est recommandé que les temps d'accélération/décélération de la broche et de l'axe Z soient égaux.

Les erreurs de poursuite de la broche et de l'axe Z doivent être proportionnelles. Par exemple, si le filetage est fait à F1000 mm/

min., S1000 t/mn (pas de filetage = 1 mm) et on obtient comme erreur poursuite Z=1 mm (observés) et S=360 degrés, on peut

dire que les deux axes sont parfaitement synchronisés.

Dans le but d'ajuster la réponse de la broche, accélération et décélération, dans chacune des gammes, on dispose d'un paramètre

d'accélération/décélération pour chaque gamme de broche.

Comme le gain de l'axe Z est différent pendant l'usinage et pendant le filetage rigide, la CNC dispose de 2 paramètres, un pour

chaque cas.

La sortie FILETAGE_ON (I97) est active chaque fois qu'un filetage rigide est effectué.

Paramètres machine en rapport avec la broche:

P800 Numéro d'impulsions du codeur de broche (0...9999)

P601(7) Signe de la sortie S analogique associée à M19 (0 ou 1)

P609(2) Sens de comptage de la broche (0 ou 1)

P612(8) Type d'impulsion de référence machine dans la broche (0 =Négatif, 1= Positif)

P719 Signal analogique minimum de la broche (0...255)

P719=0 ==> 2,5 mV P719=10 ==>25.0 mV (10 x 2.5)

P719=1 ==> 2,5 mV P719=255 ==>637.5 mV (255 x 2.5)

P717 Fenêtre d'arrêt de la broche. Numéro d'impulsions de comptage (0...255)

La CNC applique internement aux signaux de mesure du codeur un facteur de multiplication x4.

Ainsi, avec un codeur de 1000 impulsions par tour et P717= 100, la fenêtre d'arrêt sera: (360°/4000)x100= ±9°

P718 Gain proportionnel K de la broche (0...255)

Fixe le signal correspondant à 1 impulsion de comptage d'erreur de poursuite du codeur de la broche.

Signal (mV.) = P718 x Erreur de Poursuite (impulsions) x 2,5 mV / 64

P751, P747, P748, P749 Durée rampe d'accélération/décélération de la broche en gamme 1,2,3,4 (0...255) Valeur 1=20 ms

P746 Gain feed-forward de la broche en filetage rigide (0...255)

P750 Gain proportionnel K1 de l'axe Z pendant le filetage rigide (0...255)

P625(1) Le début du filet se trouve synchronisé avec Io de la broche (0=Non, 1=Oui)

Entrées des systèmes de mesure:

P630(4) = 0 Le connecteur A5 s'utilise pour la mesure de la broche et pour la mesure du volant associé à l'axe Z

Les deux mesures doivent être commutées extérieurement.

P630(4) = 1 Le connecteur A5 s'utilise seulement pour la mesure de la broche.

Le connecteur A6 s'utilise pour la mesure du volant associé à l'axe X.

Le connecteur A4 s'utilise pour la mesure du volant ou volants associés aux axes Y, Z.

La sortie O46 du PLC indique l'axe que se déplace en tournant le volant branché au A4.

Si O46=0 se déplace Y et si O46=1 se déplace Z.

Programmation en code ISO

Se programme à l'aide de la fonction G33 (filetage) en devant indiquer l'avance de l'axe et la vitesse de la broche.

Exemples: G33 Z -10 F1000 S1000 M3 F1000 S1000 M3

G33 Z-10

Les fonctions G00, G01, G02 et G03 annulent la fonction G33.

3. VERSION DE SOFTWARE DANS LA CNC

À partir de cette version, quand on accède à l'écran qu'affiche le cheksum de chacune des Eproms,

[Modes Auxiliaires] [Modes Spéciaux] [8]

La CNC affichera, le cheksum de chacune des Eprom et la Version de Software dont dispose la CNC. Par exemple: Version 3.1

4. PROTÈGE-ÉCRAN

Quand on personnalise le paramètre machine “P626(7)=1” La fonction protège-écran agit de la façon suivante:

Après chaque période de 5 minutes sans qu'aucune touche ne soit tapée, ou bien si la CNC n'a rien à actualiser sur l'écran, le signal

vidéo est éliminé et l'écran s'éteint. En tapant sur n'importe quelle touche le vidéo réapparaît.

- 9 -

5. FRAISAGE LINÉAIRE SEMI-AUTOMATIQUE

Pour accéder à ce mode, sélectionner le fraisage linéaire et taper sur la touche pour accéder au mode semi-

automatique.

Cette opération ne pourra pas être mémorisée comme partie d'une pièce.

Il faut définir l'angle (αα) et la longueur (L) de la trajectoire.

Déplacer la machine grâce aux volants jusqu'au point de départ voulu et taper sur la touche JOG

correspondante (il suffit de taper dessus une fois, il n'est pas nécessaire de la maintenir appuyée).

La machine se déplacera dans la direction indiquée et en maintenant l'angle "αα" jusqu'à parcourir la

distance "L" indiquée ou jusqu'à ce que la touche soit tapée.

6. FRAISAGE EN ARC SEMI-AUTOMATIQUE

Pour accéder ce mode sélectionner le fraisage en arc et taper sur la touche pour accéder au mode semi-

automatique.

Cette opération ne pourra pas être mémorisée comme partie d'une pièce.

Il faut définir le rayon d'arrondi (R). Le signe de cette donnée indique le sens de rotation (R+ et R-)

Déplacer la machine au moyen des volants jusqu'au point de départ voulu et taper sur la touche JOG correspondante (il suffit de taper

dessus une fois, il n'est pas nécessaire de la maintenir appuyée). La machine effectuera un arc de 90° dans le sens indiqué.

7. COMPENSATION CROISÉE

En plus de compenser l'erreur de mesure causé par la inexactitude des vis utilisées dans chaque axe (erreur de vis), la CNC permet de

compenser l'erreur de mesure produite par un axe dans un autre (compensation croisée). Un exemple typique de la compensation croisée

est la compensation de flexion de bélier.

Si l'on veut utiliser la compensation croisée il faut définir l'axe auquel s'applique la compensation croisée et l'axe qui en se déplaçant

crée ces erreurs de mesure.

Paramètres machine en rapport avec la compensation croisée:

P623(1) La compensation croisée est appliquée à l'axe X (0=Non, 1=Oui)

P620(5) La compensation croisée est appliquée à l'axe Y (0=Non, 1=Oui)

P620(4) La compensation croisée est appliquée à l'axe Z (0=Non, 1=Oui)

P623(2), P623(3) Axe qui se déplace à la compensation croisée

Exemples: Compenser Y par rapport au déplacement de Z P620 ( * * * 1 0 * * *) P623 ( * * * * * 0 0 0)

Compenser X par rapport au déplacement de Y P620 ( * * * 0 0 * * *) P623 ( * * * * * 1 0 1)

8. FONCTION M80 AVEC AXE Z VISUALISATEUR

Cette prestation se trouve disponible quand l'axe Z est un axe Visualisateur "P617(4)=1".

Chaque fois qu'il faut déplacer l'axe Z la CNC affiche le texte "Agir sur Z".

En plus, à partir de cette version, elle exécute la fonction auxiliaire M80. Grâce à cette fonction on peut agir sur le dispositif hydraulique,

mécanique, etc. qui contrôle l'axe Z.

AXE À DÉPLACER

P623(3) P623(2)

X 0 1

Y 1 0

Z 1 1

AXE COMPENSÉ

P623 (1) P620(5) P620(4)

X 1 0 0

Y 0 1 0

Z 0 0 1

- 10 -

9. RÉGLEMENTATION DE SÉCURITÉ EN MACHINES

La CNC dispose des prestations suivantes pour respecter la réglementation de sécurité sur machines.

Habilitation de la touche DEPART depuis le PLC

Cette prestation est disponible quand le paramètre "P630(5)=1" a été personnalisé.

La sortie O25 du PLC indique si la touche DEPART est habilitée (=1) ou non (=0)

Déplacements des axes affectés par l'Arrêt des Avances. (était déjà disponible)

L'entrée d'Arrêt des Avances, pin 15 du connecteur I/O 1, doit se trouver normalement au niveau logique haut.

Si pendant le déplacement des axes, l'entrée d'Arrêt des Avances se met au niveau logique bas, la CNC maintient la rotation de

la broche et arrête l'avance des axes, en fournissant des signaux de valeur 0V et en maintenant les embrayages activés.

Quand ce signal retourne au niveau logique haut, la CNC continuera avec le déplacement des axes.

Avance des axes en mode manuel limitée depuis le PLC.

Cette prestation est disponible quand le paramètre "P630(5)=1" a été personnalisé

Chaque fois que la sortie O26 du PLC est activée, la CNC assume l'avance fixée dans le paramètre machine "P814"

Volant géré depuis le PLC.

Le paramètre "P628(2)" indique si le déplacement des axes avec volants est affecté par l'Arrêt des Avances (=1) ou non (=0)

Le paramètre machine "P630(2)" indique si est appliqué le facteur correspondant à la position du commutateur (=0) ou si est

appliqué le facteur indiqué par les sorties O44 et O45 du PLC (=1)

Contrôle de la broche depuis le PLC.

Cette prestation est disponible quand le paramètre "P630(5)=1" a été personnalisé.

La sortie O27 indique à la CNC qu'elle doit (O27=1) appliquer à la broche le signal fixé depuis le PLC. La valeur du signal est fixée

dans le registre R156 et avec la marque M1956 est envoyée à la CNC.

R156= 0000 1111 1111 1111 => + 10V. R156= 0001 1111 1111 1111 => - 10V.

R156= 0000 0111 1111 1111 => + 5V. R156= 0001 0111 1111 1111 => - 5V.

R156= 0000 0011 1111 1111 => + 2,5V. R156= 0001 0011 1111 1111 => - 2,5V.

R156= 0000 0000 0000 0000 => + 0V. R156= 0001 0000 0000 0000 => - 0V.

De même, la sortie O43 du PLC, permet de contrôler la rotation de la broche. (Elle était déjà disponible)

Normalement elle doit se trouver au niveau logique bas.

Si elle est mise au niveau logique haut, la CNC arrête la rotation de la broche.

Quand cette sortie retourne au niveau logique bas, la CNC récupère la rotation de la broche.

Information au PLC de l'état de la recherche de référence machine

I88 Recherche de référence machine en processus

I100 Recherche de référence machine finalisée sur l'axe X

I101 Recherche de référence machine finalisée sur l'axe Y

I102 Recherche de référence machine finalisée sur l'axe Z

44 045

0 0

Prend en compte ce qui est indiqué par le

commutateur

1 0 Équivalent à la position x1 du commutateur

0 1 Équivalent à la position x10 du commutateur

1 1 Équivalent à la position x100 du commutateur

- 11 -

Information additionnelle de la CNC au PLC

R120 La partie basse de ce registre indique le code de la touche tapée.

Cette valeur se maintient pendant 200 millièmes de seconde, sauf si on tape une autre touche avant.

Ce registre peut être annulé depuis le PLC, après avoir été géré.

R121 bit 1 Indique que l'opération de Fraisage est sélectionnée (=1)

bit 2 Indique que l'opération de Positionnement est sélectionnée (=1)

bit 3 Indique que l'opération de Poche est sélectionnée (=1)

bit 4 Indique que l'opération de Moyeu est sélectionnée (=1)

bit 5 Indique que l'opération d'Ébauche d'arêtes est sélectionnée (=1)

bit 6 Indique que l'opération de Surfaçage est sélectionnée (=1)

bit 7 Indique que une des opérations d'usinage (Pointage, Perçage, etc.) est sélectionnée (=1)

bit 8 Indique que l'option Modes Auxiliaires est sélectionnée (=1)

bit 9 Indique que l'option Mesure d'outil est sélectionnée (=1)

bit 10 Indique que le mode de Simulation graphique est sélectionné (=1)

bit 16 Indique que le mode correspondant aux paramètres "Passe de finition, Avance de finition, Outil de finition et

Distances de sécurité sur X et sur Z des cycles" est sélectionné (=1)

- 12 -

Version 3.3 (Mars 1998)

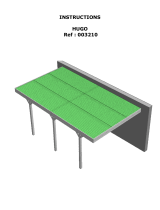

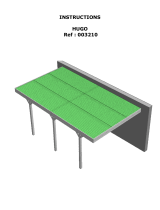

1. CNC MODULAIRE

La CNC 800M modulaire est formée par les modules Unité Centrale, Moniteur et Clavier.

Unité Centrale.Elle se trouve normalement dans l'armoire électrique et sa fixation s'effectue grâce à des orifices que le COUVERCLE

SUPPORT possède à cet effet. Dimensions en mm.

Au moment de l'installation, il faut tenir compte que pour des

manipulations futures à l'intérieur, il faudra disposer d'assez

d'espace pour l'abattre.

Quand on veut abattre l'Unité Centrale, il faut lâcher les 2 vis

moletées situées dans la partie supérieure et procéder à l'abattement

en soutenant le corps de celle-ci.

Moniteur.Peut être situé dans n'importe quelle partie de la machine, il est pourtant conseillé de le situer à la hauteur des yeux de

l'utilisateur.

Moniteur 9" Ambre et 10" Couleur

1.- Contraste

2.- Brillant

3.- 2 fusibles rapides (F), un pour chaque ligne de réseau, de 3,15Amp./250V pour protection de l'entrée de réseau.

4.- Interrupteur de mise sous tension.

5.- Connecteur de raccordement à réseau, pour le raccorder à 220 V courant alternatif et terre.

6.- Borne pour le raccordement général de terres de la machine: métrique 6.

7.- Connecteur type SUB-D (mâle) avec 15 pins pour le raccordement avec l'Unité Centrale.

Couvercle Support

Corps

U.C

320 largueur x 265 hauteur

- 13 -

Moniteur 14" Couleur.

X2 Connecteur type SUB-D (mâle) avec 15 pins pour le raccordement avec l'Unité Centrale.

1.- Borne pour le raccordement générale de terres de la machine: métrique 6.

2.- Connecteur de raccordement a réseau, pour le raccorder à 220 V. courant alternatif et terre.

Habitacles Moniteur.

Clavier. Peut être situé dans n'importe quelle partie de la machine

Partie Postérieure

1.- Connecteur type SUB-D (femelle) avec 25 pins pour le raccordement avec l'Unité Centrale.

2.- Potentiomètre pour l'ajustage du volume du buzzer

3.- Buzzer

A B C D E

Moniteur 9" et 11" 25 mm 25 mm 25 mm 25 mm 150 mm

Moniteur 14" 100 mm 100 mm 100 mm 100 mm 50 mm

- 14 -

Connecteur pour le raccordement de l'Unité Centrale avec le Moniteur.

FAGOR AUTOMATION fournit le câble d'union nécessaire pour le raccordement, celui-ci étant formé d'un toron et de deux

connecteurs, un mâle et un femelle, type SUB-D avec 15 pins.

Les deux connecteurs ont un système d'enclenchement au moyen de deux vis UNC4.40.

Le toron utilisé dispose de 6 paires de fils tressés 0.34mm² (6 x 2 x 0.34mm²), avec blindage global et couverture en mousse acrylique.

Il dispose d'une impédance spécifique de 120 Ohms et il est permis une longueur maximum de 25m.

Le blindage du toron est soudé dans les chapes métalliques qui recouvrent les deux connecteurs et aussi bien dans l'Unité Centrale

comme dans le Moniteur ce blindage est uni par hardware au pin 1 du connecteur.

Connecteur pour le raccordement de l'Unité Centrale avec le Clavier.

FAGOR AUTOMATION fournit le câble d'union nécessaire pour le raccordement, celui-ci étant formé d'un toron et de deux

connecteurs mâle type SUB-D avec 25 pins, un dans chaque extrémité.

Les deux connecteurs possèdent un système d'enclavement au moyen de 2 vis UNC4.40.

Le toron utilisé dispose de 25 fils de 0.14mm² (25 x 0.14mm²), avec blindage global et couverture en mousse acrylique. Il est permis

une longueur maximum de 25 m.

Le blindage du toron est soudé dans les chapes métalliques qui recouvrent les deux connecteurs et aussi bien dans l'Unité Centrale

comme dans le Clavier ce blindage est uni par hardware au pin 1 du connecteur.

Blindage

Thermoadaptable

Blindage extérieur

soudé à chape métallique

Chape métallique

PIN SIGNAL

1 GND

2 C9

3 C11

4 C13

5 C15

6 C1

7 C3

8 C5

9 C7

10 D1

11 D3

12 D5

13 D7

14 C8

15 C10

16 C12

17 C14

18 C0

19 C2

20 C4

21 C6

22 D0

23 D2

24 D4

25 D6

Chape métallique Blindage

Blindage

Thermoadaptable

Blindage extérieur

soudé à chape métallique

Chape métallique

PIN SIGNAL

1 GND

2 H

3 V

4 I

5 R

6 G

7 B

8 Non raccordé

9 Non raccordé

10 H

11 V

12 I

13 R

14 G

15 B

Chape métallique Blindage

- 15 -

2. PROGRAMMATION EN CODE ISO. NOUVELLE FONCTION F34

P1 = F34Le paramètre P1 prend le numéro de l'outil qui a provoqué l'appel à la routine associée aux outils.

Il ne faut pas confondre avec la fonction F24 qui renvoie le numéro de l'outil avec lequel on est en train de travailler.

3. PROGRAMMATION EN CODE ISO. FILETAGE RIGIDE.

Quand on effectue un filetage rigide dans le mode 800M, la CNC agit de la manière suivante:

1.- Elle crée internement la fonction M81 (commutation de mesures)

2.- Elle effectue le filetage rigide

3.- Elle crée internement la fonction M82 (récupère la mesure antérieure)

Pour cela, quand on programme un filetage rigide en code ISO, il faut programmer la fonction M81 dans le bloc antérieur au bloc du

filetage rigide et la fonction M82 dans le bloc postérieur.

4. CODEUR À 1000 IMPULSIONS COMME CODEUR À 1250

Cette performance permet à la CNC d'adapter la mesure du codeur à 1000 impulsions pour la traiter comme mesure à 1250 impulsions.

P630(6) Adapte la mesure du codeur de l'axe X (0=Non, 1=Oui)

P630(7) Adapte la mesure du codeur de l'axe Y (0=Non, 1=Oui)

P630(8) Adapte la mesure du codeur de l'axe Z (0=Non, 1=Oui)

Un cas typique: on dispose de moteurs avec codeur à 1000 impulsions et vis avec pas de 5 millimètres.

Les calculs nécessaires pour définir la résolution de l'axe seront réalisés avec le nombre d'impulsions sélectionnées (1000 ou 1250)

5. PLCI. ENTRÉE I104

Quand le commutateur du panneau de commandes se trouve dans une des positions du volant (x1, x10, x100), l'entrée I104 est à "1"

6. PLCI. R120 ET TOUCHE

A partir de cette version, bien que la touche soit désactivée par paramètre, P618(1), dans le registre R120 du PLCI son code

est montré lorsqu'on tape dessus.

Version 3,04 (Mars 2002)

1. ANNULER LE CORRECTEUR D’OUTIL

Il est parfois utile de déplacer l’outil à une cote fixe mais sans compenser sa longueur.

Dans ces cas il faut programmer «T.0», la CNC procède de la façon suivante:

• Ne change pas d’outil (n’effectue aucun appel à la sous-routine associée).

• Annule le correcteur associé (assume un correcteur d’une longueur 0 et d’un rayon 0).

L’instruction «T.xx» peut être programmée à n’importe quel moment, même dans le programme P99996 ou la sous-routine associée. La

CNC assume le nouveau correcteur «xx» indiqué. Si on programme «T.0» elle assume un correcteur d’une longueur 0 et d’un rayon

0.

2. FACTEUR DIVISEUR DES SIGNAUX DE MESURE

Les paramètres P631(8), P631(7), P631(6), P631(5) et P631(4) s’utilisent en même temps que les paramètres P604(8), P604(7), P604(6),

P604(5) et P616(8) qui indiquent le facteur multiplicateur des signaux de mesure des axes X, Y, C, W, V respectivement.

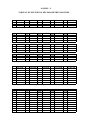

Axe X Axe Y Axe Z Axe W Axe V

P604(8) P604(7) P604(6) P604(5) P616(8)

P631(8) P631(7) P631(6) P631(5) P631(4)

Indiquent si les signaux de mesure se divisent (=1) ou non (=0).

P631(8)=0, P631(7)=0, P631(6)=0, P631(5)=0 et P631(4)=0 Ils ne se divisent pas

P631(8)=1, P631(7)=1, P631(6)=1, P631(5)=1 et P631(4)=1 Ils se divisent par 2.

Exemple: Si l’on veut obtenir une résolution de 0,01 mm avec un codeur de signaux carrés placé sur l’axe X dont le pas de vis est de

5 mm.

Nombre d’impulsions = pas de vis / (Facteur multiplication x Résolution)

Avec P604(8)=0 et P631(8)=0 Facteur de multiplication x4 Nombre d’impulsions = 125

Avec P604(8)=1 et P631(8)=0 Facteur de multiplication x2 Nombre d’impulsions = 250

Avec P604(8)=0 et P631(8)=1 Facteur de multiplication x2 Nombre d’impulsions = 250

Avec P604(8)=1 et P631(8)=1 Facteur de multiplication x1 Nombre d’impulsions = 500

- 16 -

3. FACTEUR DE MESURE.

La résolution de l’axe est fixée par le pas de vis et le nombre d’impulsions du codeur incorporé au moteur.

Quelque fois, la résolution correspondant aux vis et codeurs disponibles ne coïncide pas avec aucune des résolutions que l’on peut

fixer par paramètre machine (1, 2, 5, 10 microns ou dix millièmes de pouce).

Exemple: Avec vis à pas de 6 mm et codeur de 2.500 impulsions/tour, on peut obtenir des résolutions de :

Résolution = Pas de Vis / (Nombre d’impulsions du Codeur x Facteur de multiplication).

Avec facteur de multiplication 1 Résolution 2,4 microns

Avec facteur de multiplication 2 Résolution 1,2 microns

Avec facteur de multiplication 4 Résolution 0,6 microns

Pour résoudre ces cas, on dispose d’un nouveau paramètre machine par axe appelé Facteur de Mesure, qui permet d’adapter la

résolution à la configuration disponible.

P819 Facteur de mesure de l’axe X P820 Facteur de mesure de l’axe YP821 Facteur de mesure de l’axe Z

Valeurs entre 0 et 65534, la valeur 0 indique que l’on ne désire pas cette performance.

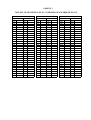

Pour calculer le «Facteur de Mesure», on doit utiliser la formule suivante :

Facteur de Mesure = (Réduction x Pas de Vis / Nombre d’impulsions du Codeur) x 8.192

Exemples : Réduction 1 1 2 1

Pas de Vis 4.000 6.000 6.000 8.000 (microns)

Codeur 2.500 2.500 2.500 2.500 (impulsions/tour)

Facteur de Mesure 13107,2 19.660,8 39.321,6 26.214,4

Les paramètres machine n’admettent que des nombres entiers et parfois le «Facteur de Mesure possède une partie fractionnaire. Dans

ce cas, on assigne la partie entière au paramètre machine et on utilise la table d’erreur de vis pour compenser la partie fractionnaire.

Les valeurs à introduire dans la table se calculent avec la formule suivante :

Cote de la vis = Erreur de vis (microns) x Partie entière du facteur de mesure / Partie fractionnaire du facteur de mesure

Pour le cas: Réduction = 1Pas de vis = 6.000 Codeur = 2.500

Facteur de Mesure = 19.660,8Paramètre machine = 19660

Pour une erreur de vis de 20 micronsCote de la vis = 20 x 19.660 / 0.8 = 491.520

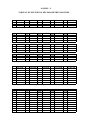

En continuant le calcul, on obtient la table suivante.

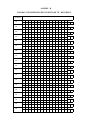

Cote de la Vis Erreur de la Vis

P0 = -1966.000 P1 = -0.080

P2 = -1474.500 P3 = -0.060

P4 = -983.000 P5 = -0.040

P6 = -491.500 P7 = -0.020

P8 = 0 P9 = 0

P10 = 491.500 P11 = 0.020

P12 = 983.000 P13 = 0.040

P14 = 1472.500 P15 = 0.060

P16 = 1966.000 P17 = 0.080

Headquarters (SPAIN): Fagor Automation S. Coop.

Bº San Andrés s/n, Apdo. 144

E-20500 Arrasate - Mondragón

Tel: +34-943-719200/039800

Fax: +34- 943-791712

+34-943-771118 (Service Dept.)

www.fagorautomation.com

E-mail: [email protected]

INFORMATIONS SUR CE MANUEL

Le présent manuel s’adresse au constructeur de la machine.

Il contient toute l’information nécessaire aux nouveaux usagers, outre des sujets avancés pour

ceux qui connaissent déjà le produit CNC 800M.

Il ne sera pas nécessaire de lire intégralement ce manuel. Consultez la liste des "Nouvelles

Prestations et Modifications", ainsi que les appendices ayant trait aux paramètres machine. Tous

possèdent des références croisées qui vous indiqueront le chapitre ou section du manuel sur

lequel se trouve le paramètre ou le sujet désiré.

Le manuel décrit toutes les fonctions que possède la famille CNC 800M. Consultez le

tableau comparatif des modèles afin de connaître les fonctions desquelles votre CNC est

munie.

Pour pouvoir installer la CNC sur votre machine, nous vous conseillons de consulter l’appendice

ayant trait aux habitacles requis pour le mise en place de la CNC, ainsi que le chapitre 1

"Configuration de la CNC" qui indique les dimensions de la CNC et qui donne le détail de tous

les terminaux de ses connecteurs.

Le Chapitre 2 "Interface alimentation et machine" indique le mode de branchement de la CNC

au secteur et à l’armoire électrique.

Le Chapitre 3 "Fonctions Auxiliaires" indique le système d’accès aux modes d’utilisation

spéciaux.

Pour pouvoir associer la CNC à la machine, il faut personnaliser tous les paramètres machine

de la CNC. Nous vous conseillons de consulter les chapitres 4, 5, 6, ainsi que les appendices

ayant trait aux paramètres machine.

Il existe 2 appendices, l’un contenant les paramètres ordonnés par sujets, le même ordre qui est

employé sur les chapitres 4, 5 et 6, et un autre appendice contenant les paramètres ordonnés

par ordre numérique.

Les deux appendices contiennent des références croisées qui vous indiqueront la section du

manuel sur laquelle chaque paramètre est expliqué.

Durant l’explication en détail de chaque paramètre, chapitres 4, 5 et 6, il arrive que l’on fasse

mention du chapitre 7 "Concepts", car certains paramètres s’y trouvent expliqués plus

profondément, du fait qu’ils indiquent comment il faut procéder à de divers ajustements de

l’ensemble machine-CNC

Une fois tous les machines définis, nous vous suggérons d’utiliser l’annexe "Tableau de définition

des paramètres machine", en y indiquant les valeurs avec lesquelles ils furent tous personnalisés.

Il y a aussi un appendice d’erreurs, qui indique certaines des causes que chacun d’eux peut

provoquer.

Notes: L’information décrite dans le présent manuel peut être sujet à de variations

provoquées par des modifications techniques.

FAGOR AUTOMATION, S. Coop., se réserve le droit de modifier le contenu du

manuel, n’étant pas tenue de notifier les variations.

Section Page

SOMMAIRE

Tableau comparatif des modèles Fagor CNC 800 M ................................................. ix

Nouvelles prestations et modifications...................................................................... xiii

INTRODUCTION

Déclaration de conformité ...............................................................................................3

Conditions de Sécurité ....................................................................................................4

Conditions de la Garantie................................................................................................7

Conditions de Renvoi .....................................................................................................8

Notes Complémentaires...................................................................................................9

Documentation Fagor pour la CNC 800M ......................................................................10

Contenu du présent manuel.............................................................................................11

Chapitre 1 CONFIGURATION DE LA CNC

1.1 Introduction ................................................................................................................. 1

1.2 Dimensions et installation ........................................................................................... 2

1.3 Connecteurs et interface .............................................................................................. 3

1.3.1 Connecteurs A1, A2, A3, A4........................................................................................ 5

1.3.1.1 Interrupteurs DIP pour connecteurs A1, A2, A3 et A4 ................................................. 6

1.3.2 Connecteur A5............................................................................................................. 7

1.3.2.1 Interrupteurs DIP pour connecteur A5 ......................................................................... 8

1.3.3 Connecteur A6............................................................................................................. 9

1.3.4 Connecteur RS32C ...................................................................................................... 10

1.3.5 Connecteur d’E/S 1...................................................................................................... 13

1.3.5.1 Entrées du connecteur d’E/S 1..................................................................................... 14

1.3.5.2 Sorties du connecteur d’E/S 1...................................................................................... 17

1.3.6 Connecteur d’E/S 2...................................................................................................... 19

1.3.6.1 Sorties du connecteur d’E/S 2...................................................................................... 20

Chapitre 2 INTERFACE ALIMENTATION ET MACHINE

2.1 Interface alimentation.................................................................................................. 1

2.1.1 Alimentation interne.................................................................................................... 2

2.2 Interface machine......................................................................................................... 3

2.2.1 Généralités ................................................................................................................... 3

2.2.2 Sorties digitales ........................................................................................................... 5

2.2.3 Entrées digitales .......................................................................................................... 5

2.2.4 Sorties analogiques...................................................................................................... 6

2.2.5 Entrées de réalimentation ............................................................................................ 6

2.3 Installation................................................................................................................... 7

2.3.1 Généralités ................................................................................................................... 7

2.3.2 Précautions .................................................................................................................. 7

2.3.3 Raccordement .............................................................................................................. 8

2.3.4 Test des entrées/sorties du système.............................................................................. 9

2.4 Raccordement des entrées/sorties d’urgence ............................................................... 11

2.5 Activation/désactivation des dispositifs externes ....................................................... 14

Section Page

Chapitre 3 FONCTIONS AUXILIAIRES

3.1 Millimètres/pouces ...................................................................................................... 1

3.2 Compensation de longueur d’outil.............................................................................. 1

3.3 Table d’outils............................................................................................................... 2

3.3.1 Modification des dimensions d’outil .......................................................................... 3

3.4 Etalonnage des outils .................................................................................................. 4

3.5 Exécution/simulation du programme P99996............................................................. 5

3.5.1 Exécution du programme P99996 ............................................................................... 5

3.5.1.1 Contrôle des outils....................................................................................................... 6

3.5.1.2 Modes d’exécution ...................................................................................................... 7

3.5.1.3 Remise à zéro de la CNC ............................................................................................. 7

3.5.1.4 Affichage des blocs de programme .............................................................................. 7

3.5.1.5 Modes d’affichage ....................................................................................................... 8

3.5.2 Simulation du programme 99996 ................................................................................ 10

3.5.2.1 Fonction ZOOM .......................................................................................................... 11

3.6 Modes auxiliaires ........................................................................................................ 12

3.7 Modes spéciaux ........................................................................................................... 12

3.7.1 Test .............................................................................................................................. 13

3.7.2 Paramètres généraux .................................................................................................... 15

3.7.3 Fonctions “M” décodées ............................................................................................. 16

3.7.3.1 Fonctions M émises en BCD ....................................................................................... 18

3.7.4 Compensation d’erreur de vis...................................................................................... 19

3.8 Périphériques ............................................................................................................... 21

3.8.1 Mode périphérique ...................................................................................................... 21

3.8.2 Communications DNC................................................................................................. 22

3.9 Blocage/déblocage ...................................................................................................... 23

3.10 Edition du programme 99996...................................................................................... 24

Chapitre 4 PARAMETRES MACHINE

4.1 Introduction ................................................................................................................. 1

4.2 Fonctionnement d’après les tables de paramètres........................................................ 2

4.3 Paramètres machine généraux...................................................................................... 3

4.3.1 Paramètres d’entrée/sortie............................................................................................ 5

4.3.2 Paramètres liés aux manivelles .................................................................................... 10

4.3.3 Paramètres liés au mode de fonctionnement................................................................ 12

4.3.4 Paramètres pour liaison série RS232C......................................................................... 16

Chapitre 5 PARAMETRES MACHINE ASSOCIES AUX AXES

5.1 Paramètres associés à la résolution des axes ................................................................ 2

5.2 Paramètres associés aux sorties analogiques ............................................................... 5

5.3 Paramètres associés aux limites des courses ................................................................ 6

5.4 Paramètres associés à la vitesse d’avance .................................................................... 7

5.5 Paramètres associés au contrôle des axes..................................................................... 9

5.6 Paramètres associés au zéro de référence machine....................................................... 11

5.7 Paramètres d’accélération/décélération des axes......................................................... 13

5.7.1 Accélération/décélération linéaires ............................................................................. 13

5.7.2 Accélération/décélération en cloche ........................................................................... 14

5.7.3 Gain d’avance par anticipation.................................................................................... 15

5.8 Paramètres associés à la vis-mère................................................................................. 16

5.8.1 Jeu de la vis.................................................................................................................. 16

5.8.2 Erreur de vis ................................................................................................................. 17

5.9 Paramètres machine spéciaux ...................................................................................... 20

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

La page est en cours de chargement...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

-

89

89

-

90

90

-

91

91

-

92

92

-

93

93

-

94

94

-

95

95

-

96

96

-

97

97

-

98

98

-

99

99

-

100

100

-

101

101

-

102

102

-

103

103

-

104

104

-

105

105

-

106

106

-

107

107

-

108

108

-

109

109

-

110

110

-

111

111

-

112

112

-

113

113

-

114

114

-

115

115

-

116

116

-

117

117

-

118

118

-

119

119

-

120

120

-

121

121

-

122

122

-

123

123

-

124

124

-

125

125

-

126

126

-

127

127

-

128

128

-

129

129

-

130

130

-

131

131

-

132

132

-

133

133

-

134

134

-

135

135

-

136

136

-

137

137

-

138

138

-

139

139

-

140

140

-

141

141

-

142

142

-

143

143

-

144

144

-

145

145

-

146

146

-

147

147

-

148

148

-

149

149

-

150

150

-

151

151

-

152

152

-

153

153

-

154

154

-

155

155

-

156

156

-

157

157

-

158

158

-

159

159

-

160

160

-

161

161

-

162

162

-

163

163

-

164

164

-

165

165

-

166

166

-

167

167

-

168

168

-

169

169

-

170

170

-

171

171

-

172

172

-

173

173

-

174

174

-

175

175

-

176

176

-

177

177

-

178

178

-

179

179

-

180

180

-

181

181

-

182

182

-

183

183

-

184

184

-

185

185

-

186

186

-

187

187

-

188

188

-

189

189

-

190

190

-

191

191

-

192

192

-

193

193

-

194

194

-

195

195

-

196

196

-

197

197

-

198

198

-

199

199

-

200

200

-

201

201

-

202

202

-

203

203

Documents connexes

-

Fagor CNC 800 M Manuel utilisateur

-

Fagor CNC 8070 Le manuel du propriétaire

-

Fagor CNC 8025 T Manuel utilisateur

-

Fagor CNC 800 T Manuel utilisateur

-

Fagor CNC 800 T OEM Manuel utilisateur

-

Fagor CNC 8025 M Manuel utilisateur

-

Fagor CNC 8050 TC Manuel utilisateur

-

Fagor CNC 800 T Manuel utilisateur

-

Fagor CNC 8050 M Manuel utilisateur

-

Fagor CNC 8035M Manuel utilisateur

Autres documents

-

Nuvo NV-P600 Guide d'installation

-

Yokota YZ-T600E Le manuel du propriétaire

Yokota YZ-T600E Le manuel du propriétaire

-

Nuvo P600 Guide d'installation

-

Blooma Hugo Assembly Instructions

Blooma Hugo Assembly Instructions

-

DESTACO Automatic Tool Changer A4 Manuel utilisateur

DESTACO Automatic Tool Changer A4 Manuel utilisateur

-

Castorama Carport double bois Blooma Leo LDD Assembly Instructions

-

NORD Drivesystems Standard synchronous motors Guide d'installation

-

schmersal G 50/150 Mode d'emploi

-

SCS Sentinel 3245060210014 Le manuel du propriétaire

SCS Sentinel 3245060210014 Le manuel du propriétaire

-

Sipromac 300 Le manuel du propriétaire

Sipromac 300 Le manuel du propriétaire