- 2 -

Version 5.2 (Marz 1996)

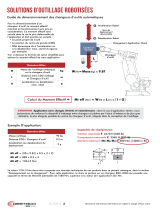

1. P621(4). FACTEUR DIVISEUR DES SIGNAUX DES VOLANTS ÉLECTRONIQUES

Le paramètre P621(4) s'utilise en même temps avec les paramètres P602(4) et P621(5) qui indiquent le facteur multiplicateur des signaux

du volant électronique du 1

er

et 2

ème

axe respectivement.

Le paramètre P621(4) indique si sont divisés ou non les signaux de tous les volants électroniques.

P621(4)=0 Ne sont pas divisés.

P621(4)=1 Les signaux de tous les volants sont divisés par 2.

Exemples dans l'axe X pour que la CNC assume 100 impulsions/tour avec codeurs à 25, 50 et 100 impulsions/tour, il faut:

Volant Fagor à 25 impulsions/tour: P602(4)=0 et P621(4)=0 25 x 4 / 1 = 100 impulsions/tour.

Volant Fagor à 50 impulsions/tour: P602(4)=1 et P621(4)=0 50 x 2 / 1 = 100 impulsions/tour.

Volant Fagor à 100 impulsions/tour: P602(4)=1 et P621(4)=1 100 x 2 / 2 = 100 impulsions/tour.

Version 5.6 (Juin 1996)

1. DÉPLACEMENT AVEC VOLANT PRINCIPAL

Cette prestation permet, une fois la trajectoire définie, de gouverner les déplacements de la machine au moyen du Volant Principal.

Conditions requises:

Le contrôle du "Déplacement avec Volant Principal" se fait avec le Deuxième Volant, la machine devant donc être munie de deux

volants et ne peut être munie de manivelles.

Personnalisation:

Le paramètre machine "P622(6)" indique si l’on dispose de la prestation "Déplacement avec Volant Principal"

P622(6) = 0 On ne dispose pas de cette prestation

P622(6) = 1 On dispose de la prestation "Déplacement avec Volant Principal"

Le contrôle du "Déplacement avec Volant Principal" se fait avec le Deuxième Volant, la machine devant donc être munie du Premier

Volant et ne peut être munie de manivelles, c’est-à-dire, que:

P621(7)=1 La machine n’est pas munie de manivelles

P622(3)=0 On dispose de 2 volants

P609(1)=0 Le premier volant électronique n’est pas le FAGOR 100P

Le raccordement du "Volant Principal" se fait à travers le connecteur A4. Il admet un signal sinusoïdal et un signal carré différentiel,

les paramètres machine suivants devant être personnalisés:

P621(6) Sens de comptage du "Volant Principal"

P621(3) Unités de mesure du "Volant Principal"

P621(1,2) Résolution de comptage du "Volant Principal"

P621(5) Facteur de multiplication des signaux du "Volant Principal"

Sélection:

a) Modèles CNC-800TI et CNC-800TGI. À partir du PLCI.

Une fois tous les paramètres machine personnalisés, il faut utiliser la sortie O39 du PLCI pour activer ou désactiver la prestation

"Déplacement avec Volant Principal".

b) Modèles CNC-800T et CNC-800TG. En utilisant le terminal 11 du connecteur I/O 1.

Une fois tous les paramètres machine personnalisés, il faut utiliser l’entrée "Déplacement avec Volant Principal", terminal 11 du

connecteur I/O 1 pour activer ou désactiver la prestation "Déplacement avec Volant Principal".

Paramètre P622(6) Sortie PLCI O39 Prestation "Déplacement avec Volant Principal"

P622(6) = 0 ----- La prestation n'est pas disponible

P622(6) =1 O39 = 0 Prestation inactivée

P622(6) =1 O39 =1 Prestation activée

Paramètre P622(6) Pin 11 I/O1 Prestation "Déplacement avec Volant Principal"

P622(6) = 0 ----- La prestation n'est pas disponible

P622(6) =1 Pin 11 = 0Vdc Prestation inactivée

P622(6) =1 Pin 11 = 24Vdc Prestation activée

- 3 -

Fonctionnement de base. (P622(6)=1, O39=1)

a) La machine étant à l’arrêt.

Le premier volant est le seul à être activé, le deuxième volant (Volant Principal) ne marche pas.

On ne peut donc déplacer que l’axe X au moyen des volants.

b) La machine étant en route (CNC en cours d’exécution).

Les axes ne commencent à se déplacer qu’au moment où on fait tourner le Volant Principal.

La vitesse d’avance des axes dépend de la vitesse de rotation du Volant Principal.

Si le volant s’arrête, la machine s’arrête elle aussi.

Si l’on inverse le sens de rotation du Volant Principal, la CNC inverse le sens du déplacement (Fonction Retour d’un seul bloc).

c) La prestation "Déplacement avec Volant Principal" peut être utilisée avec n’importe quel type d’exécution, qu’il s’agisse d’un

cycle, d’un programme ISO, d’un Chanfrein, etc ...

Normalement, la CNC étant en cours d’exécution, le premier volant ne marche pas, sauf durant l’exécution en mode demi-

automatique des opérations automatiques "Chariotage Conique" et "Arrondi".

Dans ces deux opérations semi-automatiques, le Volant Principal contrôle l’avance de la trajectoire et le Premier Volant déplacera

l’axe X.

Prestation "Déplacement avec Volant Principal" désactivée (P622(6)=1, O39=0)

Lorsque la prestation "Déplacement avec Volant Principal" est désactivée, sortie O39 du PLC =0, les volants agissent comme

jusqu’à présent.

2. REPRÉSENTATION GRAPHIQUE DURANT L’EXÉCUTION

Jusqu’à présent, la CNC 800T permettait de réaliser une vérification graphique (simulation graphique) avant l’exécution.

À partir de maintenant, il est aussi possible d’afficher graphiquement la trajectoire d’usinage au cours de la phase d’exécution.

Conditions requises

Pour pouvoir utiliser cette application, il faut disposer du modèle CNC-800TG ou CNC-800TGI, car il s’agit de la présentation

graphique.

Fonctionnement

Lors de l’exécution d’une Opération Automatique, d’un Programme Pièce, du Programme ISO en mode Automatique ou Bloc à

Bloc, il est possible d’afficher sur l’écran la trajectoire d’usinage durant la phase d’exécution.

Pour ce faire, une fois l’exécution commencée, on peut taper sur les touches suivantes:

Touche «4» La CNC affiche l’écran de représentation graphique.

Touche «3» La CNC affiche les Coordonnées Commande, Actuel, Reste et sur la partie supérieure, les valeurs des paramètres

Arithmétiques.

Touche «2» La CNC affiche l’Erreur de Poursuite en gros caractères.

Touche «1» La CNC affiche la Position Actuelle en gros caractères.

Touche «0» La CNC retourne à l’écran standard.

3. ZONE DE TRAVAIL / ZONE D’EXCLUSION

Cette prestation permet, une fois la zone définie, de la sélectionner à partir du PLCI comme zone de travail ou comme zone d’exclusion.

Conditions requises:

Pour pouvoir utiliser cette prestation, il faut disposer du modèle CNC-800TI ou CNC-800TGI, car les sorties O46 et O47 du PLCI

sont utilisées pour sélectionner la zone comme zone de travail ou bien comme zone d’exclusion.

Personnalisation:

Le paramètre machine "P622(5)" indique si la CNC permet de sélectionner une zone comme zone de travail ou comme zone

d’exclusion.

P622(5) = 0 On ne dispose pas de cette prestation

P622(5) = 1 On dispose de cette prestation.

Lorsque l’on dispose de cette prestation "P622(5)=1", il faut utiliser les

paramètres machine suivants pour définir ce qui va être la zone de travail

ou la zone d’exclusion.

P902 Coordonnée X plus positive

P903 Coordonnée X moins positive

P904 Coordonnée Z plus positive

P905 Coordonnée Z moins positive

Pour que la CNC puisse assimiler les valeurs assignées à ces paramètres,

il faut éteindre et rallumer la CNC.

- 4 -

Sélection:

Une fois tous les paramètres machine personnalisés, il faut utiliser les sorties O46 et O47 du PLCI pour sélectionner la zone comme

zone de travail ou comme zone d’exclusion.

Fonctionnement de base. "P622(5)=1"

La CNC, lors de l’allumage, assimile comme zone sélectionnée celle qui est définie au moyen des paramètres machine "P902, P903,

P904 et P905".

Il est néanmoins possible de modifier les valeurs en question à partir du programme, en assignant les nouvelles dimensions aux

paramètres arithmétiques:

P206 Coordonnée X plus positive

P207 Coordonnée X moins positive

P208 Coordonnée Z plus positive

P209 Coordonnée Z moins positive

La CNC assimile ces nouvelles valeurs mais ne modifie pas les paramètres machine "P902, P903, P904 et P905".

Il faut en outre tenir compte du fait que lors de l’allumage, la CNC assimilera de nouveau les valeurs définies par les paramètres

machine.

La zone sélectionnée pourra être activée comme zone de travail ou comme zone d’exclusion à partir du PLCI, en utilisant les sorties

O46 et O47, tel qu’il a été dit plus haut.

Lorsqu’elle est sélectionnée comme Zone de Travail, la CNC agit de la manière suivante:

. Durant les déplacements avec JOG ou Volant, elle ne permet pas de sortir de cette zone.

. Si l’on essaie d’en sortir en cours d’exécution, elle affiche une erreur 67 "Erreur limites X, Z"

Lorsqu’elle est sélectionnée comme Zone d’Exclusion, la CNC agit de la manière suivante:

. Durant les déplacements avec JOG ou Volant, elle ne permet pas d’entrer dans cette zone.

. Si l’on essaie d’y entrer en cours d’exécution, elle affiche une erreur 67 "Erreur limites X, Z"

4. CHANGEURS DE GAMME MANUELS

Fonctionnement jusqu’à cette version

Si on désire faire le changement de gamme manuellement, il faut personnaliser le paramètre machine "P601(1)" avec la valeur "0".

Lorsque la nouvelle vitesse de broche "S" sélectionnée implique un changement de gamme, la CNC affichera un message indiquant

la gamme à sélectionner.

L’Utilisateur doit mener les opérations suivantes:

1 Arrêter la broche.

2 Changer manuellement de gamme

3 Restaurer la rotation de la broche

4 Taper sur la touche [ENTER]

La CNC poursuit l’exécution.

Fonctionnement à partir de cette version

Si on désire faire le changement de gamme manuellement, il faut personnaliser le paramètre machine "P601(1)" avec la valeur "0".

Lorsque la nouvelle vitesse de broche "S" sélectionnée implique un changement de gamme, la CNC arrête la broche et indique

la gamme à sélectionner.

L’Utilisateur doit mener les opérations suivantes:

1. Changer manuellement de gamme

2. Taper sur la touche [ENTER]

La CNC restaure la rotation de la broche et poursuit l’exécution.

Sortie PLCI

046

Sortie PLCI

047

Prestation "Zone de Travail / Zone d’Exclusion"

O46 = 0 O47 = 0 Prestation inactivée

O46 = 0 O47 = 1

Zone activée comme Zone de Travail

(il n’est pas possible d’en sortir)

O46 = 1 O47 = 0

Zone activée comme Zone d’Exclusion

(il n’est pas possible d’y entrer)

O46 = 1 O47 = 1 Prestation inactivée

- 5 -

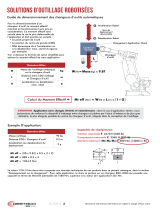

5. COMPENSATION DU JEU DE VIS VARIABLE

Jusqu’à présent, la CNC 800T ne tenait compte que d’un seul jeu de vis.

À partir de maintenant, il est aussi possible de corriger des mesures lorsque le jeu d’inversion de vis est variable selon la zone où se

trouve la machine.

Conditions requises

Les tables de compensation des jeux de vis se transforment. Elles sont à présent utilisées pour compenser l’erreur des jeux de

vis et l’erreur variable des jeux de vis (les deux à la fois).

Personnalisation

Les paramètres machine "P622(7)" et "P622(8)" indiquent si on dispose de cette prestation.

P622(7) = 0 On ne dispose pas de cette prestation sur l’axe Z.

P622(7) = 1 On dispose de cette prestation sur l’axe Z.

P622(8) = 0 On ne dispose pas de cette prestation sur l’axe X.

P622(8) = 1 On dispose de cette prestation sur l’axe X.

Chaque fois que l’on travaille avec la prestation "Jeu de Vis Variable", il faut sélectionner la compensation d’erreur de jeux de

vis de l’axe correspondant.

P605(2) = 0 Compensation d’erreur de jeu de vis de l’axe X (0=Non, 1=Oui)

P605(1) = 0 Compensation d’erreur de jeu de vis de l’axe Z (0=Non, 1=Oui)

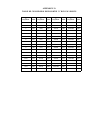

Définition de la table

Les 15 premiers points de la table sont utilisés pour le sens positif et les 15 autres pour le sens négatif.

Lorsque l’on désire corriger l’erreur de vis, le jeu de vis est la différence existant entre les deux courbes.

Lorsque l’on ne désire pas corriger l’erreur de vis, une des tables aura la valeur 0 et l’autre courbe sera le jeu de vis.

Notes: • Les deux parcours doivent respecter toutes les conditions requises des tables de compensation de jeu de vis.

• Une des conditions établit que le point de référence machine doit toujours avoir la valeur 0.

• Si la vis a du jeu sur le point de référence machine, il faut assigner la valeur en question au paramètre machine P109

ou P309 (Jeu de vis sur l’axe X ou Z) et décaler de cette quantité tous les points de la table.

Exemple:

Fonctionnement:

Lorsque l’on dispose de la prestation "Compensation de Jeu de Vis Variable". La CNC travaille comme avec la compensation

d’erreur de jeu de vis, c’est-à-dire, qu’elle applique à tout moment le jeu de vis défini sur la table pour le point en question et pour

le sens d’usinage.

Lorsque l’axe inverse, la CNC commute de courbe et récupère ou applique le jeu correspondant aux point et sens en question.

Sens positif

Sens négatif

Coordonnée

Jeu

Sens positif

Sens négatif

Coordonnée

Jeu

Coordonnée

Sens positif

Jeu

Sens négatif

Jeu

Coordonnée

- 6 -

Version 5.7 (Juillet 1996)

1. DÉTECTION DE ZONE DE TRAVAIL / ZONE D’EXCLUSION

Lorsque l’on travaille avec la prestation "Zone de travail / Zone d’exclusion", la CNC ne permet pas d’accéder ou de sortir de la zone

en question pendant les déplacements de la machine au moyen des touches de JOG ou du volant.

Pour éviter que l’utilisateur ne songe à un fonctionnement incorrect de la machine, car aucun texte n’est affiché, à partir de cette version

la CNC agit de la manière suivante pendant les déplacements de la machine au moyen des touches de JOG ou du volant:

* Lorsqu’elle est sélectionnée comme Zone de Travail, la CNC met l’entrée I46 du PLCI à niveau logique haut lorsque l’on

essaie de sortir de la zone sélectionnée.

* Lorsqu’elle est sélectionnée comme Zone d’Exclusion, la CNC met l’entrée I46 du PLCI à niveau logique haut lorsque l’on

essaie d’entrer dans la zone sélectionnée.

2. RÉINITIALISATION DE L’EXÉCUTION À MOITIÉ DE LA PIÈCE

Si au cours de l’usinage d’une pièce, l’exécution est interrompue (coupe de secteur, etc.), il est possible de réexécuter la pièce à partir

de l’opération à laquelle l’usinage a été interrompu. On évite de cette façon d’avoir à répéter toute la pièce, avec la perte de temps que

cela implique.

Pour réinitialiser l’exécution de la pièce, il faut suivre la démarche suivante:

1. Sélectionner le mode de travail Visualisateur, celui qui apparaît lors de l’allumage de la CNC, après la page "Test Général Passé".

Aucun cycle n’est sélectionné dans ce mode de travail.

2. Taper sur la touche [RECALL] pour ouvrir la fenêtre des programmes pièce.

3. Sélectionner le programme pièce que l’on avait sélectionné. Se mettre en position, au moyen des touches [fléchée haut] et

[fléchée bas] sur le programme pièce désiré et taper sur la touche [RECALL].

4. Sélectionner au moyen des touches [fléchée haut] et [fléchée bas], l’opération au cours de laquelle l’usinage de la pièce s’est

interrompu et taper sur la touche

La CNC exécutera l’opération sélectionnée et poursuivra l’exécution du programme pièce jusqu’à la fin.

Version 6.1 (Janvier 1997)

1. NOUVELLES LANGUES (Chinois (Taiwan) et Portugais)

Paramètre machine P99 P99 = 5 Portugais P99 = 6 Chinois (Taiwan)

2. MODIFICATIONS DANS LE TRAVAIL AVEC VOLANT PRINCIPAL

Le travail avec Volant Principal est devenu:

a) Avec machine à l'arrêt.

Seulement est habilitée le premier volant, le deuxième volant (Volant Principal) ne fonctionne pas.

Donc avec les volants on ne pourra déplacer que l'axe X.

b) Avec machine en marche (CNC en Exécution).

Seulement est habilité le Volant Principal, la premier volant ne fonctionne pas.

Les axes commencent à se déplacer quand on tourne le Volant Principal

La vitesse d'avance des axes dépend de la vitesse de rotation du Volant Principal.

Si le volant s'arrête, la machine s'arrête.

Si le sens de rotation du Volant Principal est inverti, la CNC change le sens du mouvement (Fonction Retour d'un seul bloc).

c) Opération d'Arrondi Semi-automatique

L'opération d'Arrondi Semi-automatique commence en tournant le Volant Principal.

Si la rotation du Volant Principal est arrêtée, l'exécution s'arrête.

Si on continue à tourner le Volant Principal, l'exécution continue. Il n'admet pas de rotation en sens contraire.

Quand l'opération finalise la CNC ne prend pas en compte la rotation du Volant Principal pendant 1,4 de seconde. En évitant ainsi

le début d'une nouvelle opération.

Ce temps écoulé, si on tourne le Volant Principal la CNC commence l'exécution d'une nouvelle opération dans le sens indiqué.

- 7 -

d) Opération de Tournage Conique Semi-automatique

L'opération de Tournage Conique Semi-automatique commence en tournant le Volant Principal.

Si on arrête la rotation du Volant Principal, l'exécution s'arrête.

Si on continue à tourner le Volant Principal, l'exécution continue.

Si on tourne le Volant Principal dans le sens contraire, l'opération finalise. Une nouvelle rotation du Volant Principal, dans n'importe

quel sens, implique l'exécution d'une nouvelle opération dans le sens indiqué.

3. VERSION DE SOFTWARE DANS LA CNC

À partir de cette version, quand on accède à l'écran qu'affiche le cheksum de chacune des Eproms,

[Modes Auxiliaires] [Modes Spéciaux] [8]

La CNC affichera, le cheksum de chacune des Eprom et la Version de Software dont dispose la CNC. Par exemple: Version 6.1

Version 6.4 (Mai 1997)

1. INDICATIF DE CHANGEMENT D'OUTIL AU PLC (I97)

Sur les machines avec changeur manuel d'outils, quand la CNC détecte qu'il faut mettre un nouvel outil, elle arrête l'exécution et affiche

à l'utilisateur un message pour qu'il effectue le changement.

Parfois, pendant le changement d'outil il faut prendre certaines précautions. Ces conditions doivent être traitées dans le PLC.

Par cela, à partir de cette version, la CNC affiche le message de changement d'outil, elle active l'entrée I97 du PLC, et la désactive quand

se le message disparaît.

Version 6.6 (Novembre 1997)

1. GESTION DE SYSTÈMES DE MESURE AVEC IO CODÉS

Paramètres machine

P608(5), P608(8) Type de signal Io dont dispose le système de mesure. Axe X, Z. (0 = Io normal, 1 = Io codé)

P608(3), P608(6) Période signal Io codé. Axe X, Z. (0 = Période de signal Io de 20 mm, 1 = Période de signal Io de 100 mm)

P608(4), P608(7) Séquence de Io croissant avec comptage positif ou négatif. Axe X, Z.

(0 = Io croissant avec comptage positif, 1 = Io croissant avec comptage négatif)

P908, P909 Offset de la règle ou position qu'occupe le Zéro Machine (M) par

rapport au Zéro de la Règle. Axe X, Z

Les transducteurs linéaires avec Io codé disposent d'une

échelle graduée avec son propre Zéro de Règle, il ne suffit

alors que d'effectuer un déplacement de 20 mm ou 100 mm

pour connaître la position, par rapport au Zéro de Règle.

Point de référence.

Quand le système de mesure dispose de Io codé, ce point s'utilise uniquement quand l'axe dispose de compensation d'erreur de

vis. L'erreur de vis dans le point de référence machine doit être 0.

Ajustage de l'offset de la règle

L'ajustage de l'offset de la règle doit être réalisé axe par axe, il est conseillé d'utiliser le processus suivant:

* Indiquer dans le paramètre "P600(7) et P600(6)" le flanc de l'impulsion de Io du système de mesure qui sera utilisé.

* Indiquer dans le paramètre "P618(8) et P618(7)" le sens dans lequel se déplacera l'axe pendant la recherche du Zéro Machine.

* Personnaliser les paramètres "P807 et P808" avec la vitesse de l'axe dans la recherche du Zéro Machine.

* Assigner la valeur 0 au paramètre " P908 et P909" (offset de la règle).

* Positionner l'axe dans la position adéquate, et exécuter la commande de recherche de Zéro Machine de cet axe.

Touche [X] ou [Z], touche [flèche en haut] et touche

À la fin de la recherche la CNC affichera la valeur de coordonnée de l'axe se rapportant au Zéro de la Règle.

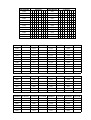

Règle P608 (5) P608 (3) P608 (4) Règle P608 (5) P608 (3) P608 (4)

COS 1 0 1 MOVS 1 0 0

COC 1 0 0 MOVC 1 0 0

COX 1 0 0 MOVX 1 0 0

COVS 1 0 1 FOT 1 1 0

COVC 1 0 0 FOS 1 1 0

COVX 1 0 0 FOC 1 1 0

- 8 -

* Ensuite déplacer l'axe jusqu'au point zéro machine, ou jusqu'à un point aux dimensions connues par rapport au zéro machine,

on observera la lecture que la CNC réalise de ce point.

La valeur qu'il faut assigner au paramètre machine qui définit l'offset de la règle doit être calculée avec la formule suivante.

Valeur = Lecture de la CNC à ce point - Valeur de coordonnée machine du point.

Exemple pour l'axe X: Si le point aux dimensions connues se trouve a 230 mm du zéro machine et la CNC affiche la valeur de

coordonnée 423.5 mm, l'offset de la règle sera:

Paramètre machine P908 = 423,5 - 230 = 193.5 mm.

* Ensuite assigner cette nouvelle valeur au paramètre machine, taper sur la touche RESET pour que cette valeur soit assumée

par la CNC.

* Il est nécessaire de réaliser une nouvelle recherche du Zéro Machine pour que cet axe prenne les valeurs correctes.

2. FILETAGE AVEC PASSES DE PÉNÉTRATION CONSTANTES

À partir de cette version, la pénétration de chaque passe sera en fonction du signe assigné au paramètre ∆∆

Avec ∆∆ positif, la pénétration de chaque passe est en fonction de la passe correspondante ( ∆∆ √ n )

Avec ∆∆ négatif, les pénétrations se maintiennent constants, avec la valeur absolue du paramètre ∆∆

3. GÉNÉRATION D'UN PROGRAMME EN CODE ISO

La CNC permet de générer, à partir d'une opération ou programme pièce, un programme en code ISO à bas niveau.

Quand on veut disposer de cette prestation il faut personnaliser le paramètre machine "P623(2)=1".

Le programme en code ISO généré par la CNC est toujours appelé 99996 et pourra être emmagasiné dans la CNC elle-même ou dans

un ordinateur.

Le programme 99996 est un programme spécial d'usager en code ISO, qui peut être:

Généré à partir d'une opération ou programme pièce.

Édité dans la CNC elle-même, avec l'option "Modes auxiliaires - Édition programme 99996"

Être transmis à la CNC après avoir été élaboré dans un ordinateur.

Génération du programme ISO en mémoire de la CNC (99996).

Le CN800T dispose de 7 K de mémoire pour emmagasiner le programme 99996. Si le programme généré dépasse cette taille, la CNC

affichera l'erreur correspondante.

Pour générer le programme 99996 il faut suivre les pas suivants:

* S'il s'agit d'une opération. Sélectionner ou définir l'opération désirée.

* S'il s'agit d'un programme pièce. Sélectionner dans le dossier de programmes pièce le programme pièce et positionner le curseur

sur la tête de celle-ci ("PIÈCE 01435". On devra voir la liste des opérations qui la composent).

* Taper sur la séquence de touches [AUX].[7]. La CNC affichera la page de simulation graphique.

* Taper sur la touche . La CNC commence la simulation et la génération du programme 99996.

* Une fois finalisée la simulation, le programme 99996 emmagasiné en mémoire contiendra en code ISO tous les blocs qui ont

été simulés.

Génération du programme ISO (99996) dans un ordinateur

Normalement, le programme 99996 généré à partir d'un programme pièce est supérieur à la mémoire disponible dans la CNC.

Grâce à l'utilisation du DNC30 il est possible de générer ce programme (99996) dans la mémoire de l'ordinateur.

Pour générer le programme 99996 dans un ordinateur il faut suivre les pas suivants:

* Activer la communication DNC et exécuter le programme DNC30 dans l'ordinateur.

* Sélectionner dans l'ordinateur l'option "Gestion de Programmes - Réception Digitalisée".

* Dans la CNC sélectionner l'opération ou se positionner sur la tête du programme pièce ("PIÈCE 01435". On devra voir la liste

des opérations qui la composent).

* Taper sur la séquence de touches [AUX][8]. La CNC affichera la page de simulation graphique.

* Taper sur la touche . La CNC commence la simulation et la génération du programme 99996.

* Une fois finalisée la simulation, le programme 99996 qui a été généré dans l'ordinateur contiendra en code ISO tous les blocs

qui ont été simulés dans la CNC.

Ce programme peut être exécuté dans la CNC grâce à l'option "Exécution programme infini" du DNC30.

4. RÉGLEMENTATION DE SÉCURITÉ EN MACHINES

La CNC dispose des prestations suivantes pour respecter la réglementation de sécurité sur machines.

Habilitation de la touche DEPART depuis le PLC

Cette prestation est disponible quand le paramètre "P619(7)=1" a été personnalisé.

La sortie O25 du PLC indique si la touche DEPART est habilitée (=1) ou non (=0)

- 9 -

Déplacements des axes affectés par l'Arrêt des Avances. (était déjà disponible)

L'entrée d'Arrêt des Avances, pin 15 du connecteur I/O 1, doit se trouver normalement au niveau logique haut.

Si pendant le déplacement des axes, l'entrée d'Arrêt des Avances se met au niveau logique bas, la CNC maintient la rotation de

la broche et arrête l'avance des axes, en fournissant des signaux de valeur 0V et en maintenant les embrayages activés.

Quand ce signal retourne au niveau logique haut, la CNC continuera avec le déplacement des axes.

Avance des axes en mode manuel limitée depuis le PLC.

Cette prestation est disponible quand le paramètre "P619(7)=1" a été personnalisé

Chaque fois que la sortie O26 du PLC est activée, la CNC assume l'avance fixée dans le paramètre machine "P812"

Volant géré depuis le PLC.

Le paramètre "P623(3)" indique si le déplacement des axes avec volants est affecté par l'Arrêt des Avances (=1) ou non (=0)

Le paramètre machine "P622(1)" indique si est appliqué le facteur correspondant à la position du commutateur (=0) ou si est

appliqué le facteur indiqué par les sorties O44 et O45 du PLC (=1) (Il était déjà disponible)

Contrôle de la broche depuis le PLC.

Cette prestation est disponible quand le paramètre "P619(7)=1" a été personnalisé.

La sortie O27 indique à la CNC qu'elle doit (O27=1) appliquer à la broche le signal fixé depuis le PLC. La valeur du signal est fixée

dans le registre R156 et avec la marque M1956 est envoyée à la CNC.

R156= 0000 1111 1111 1111 => + 10V. R156= 0001 1111 1111 1111 => - 10V.

R156= 0000 0111 1111 1111 => + 5V. R156= 0001 0111 1111 1111 => - 5V.

R156= 0000 0011 1111 1111 => + 2,5V. R156= 0001 0011 1111 1111 => - 2,5V.

R156= 0000 0000 0000 0000 => + 0V. R156= 0001 0000 0000 0000 => - 0V.

De même, la sortie O43 du PLC, permet de contrôler la rotation de la broche. (Elle était déjà disponible)

Normalement elle doit se trouver au niveau logique bas.

Si elle est mise au niveau logique haut, la CNC arrête la rotation de la broche.

Quand cette sortie retourne au niveau logique bas, la CNC récupère la rotation de la broche.

Information au PLC de l'état de la recherche de référence machine

I88 Recherche de référence machine en processus

I100 Recherche de référence machine finalisée sur l'axe X

I101 Recherche de référence machine finalisée sur l'axe Z

Information additionnelle de la CNC au PLC

R120 La partie basse de ce registre indique le code de la touche tapée.

Cette valeur se maintient pendant 200 millièmes de seconde, sauf si on tape une autre touche avant.

Ce registre peut être annulé depuis le PLC, après avoir été géré.

R121 bit 1 Indique que l'opération de Cylindrage est sélectionnée (=1)

bit 2 Indique que l'opération de Dressage est sélectionnée (=1)

bit 3 Indique que l'opération de Cylindrage Conique est sélectionnée (=1)

bit 4 Indique que l'opération d'Arrondi est sélectionnée (=1)

bit 5 Indique que l'opération de Filetage est sélectionnée (=1)

bit 6 Indique que l'opération de Rainurage est sélectionnée (=1)

bit 7 Indique que l'opération de Profil est sélectionnée (=1)

bit 8 Indique que l'option Modes Auxiliaires est sélectionnée (=1)

bit 9 Indique que l'option Mesure d'outil est sélectionnée (=1)

bit 10 Indique que l'opération de Perçage multiple est sélectionnée (=1)

bit 11 Indique que l'opération de Perçage simple / Taraudage est sélectionnée (=1)

bit 12 Indique que l'opération de Clavettes est sélectionnée (=1)

bit 13 Indique que le mode d'Inspection d'Outil est sélectionné (=1)

bit 14 Indique que le mode de Simulation graphique est sélectionné (=1)

bit 16 Indique que le mode correspondant aux paramètres "Passe de finition, Avance de finition, Outil de finition et

Distances de sécurité sur X et sur Z des cycles" est sélectionné (=1)

- 10 -

Version 6.8 (Mars 1998)

1. NOUVELLES LANGUES (SUÉDOIS ET NORVÉGIEN)

Les langues pouvant être sélectionnées avec le paramètre machine P99 sont:

Espagnol...(P99=0) Allemand.....(P99=1) Anglais....(P99=2) Français......(P99=3) Italien....(P99=4)

Portugais...(P99=5) Taiwanais.....(P99=6) Suédois....(P99=7) Norvégien...(P99=8)

2. CODEUR À 1000 IMPULSIONS COMME CODEUR À 1250

Cette performance permet à la CNC d'adapter la mesure du codeur à 1000 impulsions pour la traiter comme mesure à 1250 impulsions.

P623(7) Adapte la mesure du codeur de l'axe X (0=Non, 1=Oui)

P623(8) Adapte la mesure du codeur de l'axe Z (0=Non, 1=Oui)

Un cas typique: On dispose de moteurs avec codeur à 1000 impulsions et vis avec pas de 5 millimètres.

Les calculs nécessaires pour définir la résolution de l'axe s'effectueront avec le nombre d'impulsions sélectionnées (1000 ou 1250)

3. COMPENSATION CROISÉE

La compensation croisée permet de compenser l'erreur de mesure que subit l'axe X en déplaçant l'axe Z.

P623(6) À l'axe X on applique la Compensation croisée (0=Non, 1=Oui)

Quand on utilise la compensation croisée la CNC permet d'appliquer la compensation de vis uniquement à l'axe Z. Il n'est pas permis

d'appliquer la compensation de vis à l'axe X parce que la table correspondante à cet axe s'utilise pour la compensation croisée avec

les valeurs suivantes:

P00 = X: ?????.??? P01 = DX: ????.???

Pour appliquer correctement la compensation croisée définir P605(2)=1 et P623(6)=1.

Note: La table de compensation croisée doit remplir les mêmes conditions que la table de compensation d'erreur de vis. Voir sectiont

3.8.4 du manuel d'Installation.

4. PLCI. ENTRÉE I104

Quand le commutateur du panneau de commandes est sur une des positions du volant (x1, x10, x100), l'entrée I104 est à "1"

Version 6.9 (Février 1999)

1. NOUVEAU PARAMÈTRE MACHINE ASSOCIÉ AUX FONCTIONS M

Le paramètre machine «P620(8)», indique quand il faut sortir les fonctions M3, M4, M5 pendant l’accélération et la décélération de

la broche.

2. ANNULER LE CORRECTEUR PENDANT LE CHANGEMENT D’OUTIL

À partir de cette version il est possible d’exécuter, dans la routine associée à l’outil, un bloc du type «T.0» pour annuler le correcteur

de l’outil. Cela permet d’effectuer des déplacements à une cote déterminée sans avoir à effectuer des calculs compliqués.

Il est permis uniquement d’annuler (T.0) ou de modifier (T.xx) le correcteur. Il n’est pas permis de changer d’outil (Txx.xx) dans la routine

associée à l’outil.

- 11 -

3. FACTEUR DIVISEUR DES SIGNAUX DE MESURE

Les paramètres P620(5) et P620(6) s’utilisent avec les paramètres P602(6) et P602(5) qui indiquent le facteur multiplicateur des signaux

de mesure des axes X, Z respectivement.

Ils indiquent si les signaux de mesure sont divisés (=1) ou non (=0).

P620(5)=0 et P620(6)=0 Ils ne se divisent pas

P620(5)=1 et P620(6)=1 Ils se divisent par 2.

Exemple: on veut obtenir une résolution de 0,01 mm au moyen d’un codeur de signaux carrés placé sur l’axe X avec un pas de vis

de 5 mm.

Nombre d’impulsions = pas de vis / (Facteur multiplication x Résolution)

Avec P602(6)=0 et P620(5)=0 Facteur de multiplication x4 Nombre d’impulsions = 125

Avec P602(6)=1 et P620(5)=0 Facteur de multiplication x2 Nombre d’impulsions = 250

Avec P602(6)=0 et P620(5)=1 Facteur de multiplication x2 Nombre d’impulsions = 250

Avec P602(6)=1 et P620(5)=1 Facteur de multiplication x1 Nombre d’impulsions = 500

Version 6.10 (Mars 2002)

1. FACTEUR DE MESURE.

La résolution de l’axe est fixée par le pas de vis et le nombre d’impulsions du codeur incorporé au moteur.

Quelque fois, la résolution correspondant aux vis et codeurs disponibles ne coïncide pas avec aucune des résolutions que l’on peut

fixer par paramètre machine (1, 2, 5, 10 microns ou dix millièmes de pouce).

Exemple: Avec vis à pas de 6 mm et codeur de 2.500 impulsions/tour, on peut obtenir des résolutions de :

Résolution = Pas de Vis / (Nombre d’impulsions du Codeur x Facteur de multiplication).

Avec facteur de multiplication 1 Résolution 2,4 microns

Avec facteur de multiplication 2 Résolution 1,2 microns

Avec facteur de multiplication 4 Résolution 0,6 microns

Pour résoudre ces cas, on dispose d’un nouveau paramètre machine par axe appelé Facteur de Mesure, qui permet d’adapter la

résolution à la configuration disponible.

P819 Facteur de mesure de l’axe X P820 Facteur de mesure de l’axe YP821 Facteur de mesure de l’axe Z

Valeurs entre 0 et 65534, la valeur 0 indique que l’on ne désire pas cette performance.

Pour calculer le «Facteur de Mesure», on doit utiliser la formule suivante :

Facteur de Mesure = (Réduction x Pas de Vis / Nombre d’impulsions du Codeur) x 8.192

Exemples : Réduction 1 1 2 1

Pas de Vis 4.000 6.000 6.000 8.000 (microns)

Codeur 2.500 2.500 2.500 2.500 (impulsions/tour)

Facteur de Mesure 13107,2 19.660,8 39.321,6 26.214,4

Les paramètres machine n’admettent que des nombres entiers et parfois le «Facteur de Mesure possède une partie fractionnaire. Dans

ce cas, on assigne la partie entière au paramètre machine et on utilise la table d’erreur de vis pour compenser la partie fractionnaire.

Les valeurs à introduire dans la table se calculent avec la formule suivante :

Cote de la vis = Erreur de vis (microns) x Partie entière du facteur de mesure / Partie fractionnaire du facteur de mesure

Pour le cas: Réduction = 1Pas de vis = 6.000 Codeur = 2.500

Facteur de Mesure = 19.660,8 Paramètre machine = 19660

Pour une erreur de vis de 20 microns Cote de la vis = 20 x 19.660 / 0.8 = 491.520

En continuant le calcul, on obtient la table suivante.

Cote de la Vis Erreur de la Vis

P0 = -1966.000 P1 = -0.080

P2 = -1474.500 P3 = -0.060

P4 = -983.000 P5 = -0.040

P6 = -491.500 P7 = -0.020

P8 = 0 P9 = 0

P10 = 491.500 P11 = 0.020

P12 = 983.000 P13 = 0.040

P14 = 1472.500 P15 = 0.060

P16 = 1966.000 P17 = 0.080

- 12 -

2. MOUVEMENTS D’APPROCHE À LA PIÈCE

À partir de cette version on dispose d’un nouveau paramètre machine pour

fixer les mouvements d’approche et sortie de la pièce.

P732=0 Comme jusqu’à présent, mouvement interpolé

P732=1 Mouvements paraxiaux.

Approche X - Z Sortie Z - X

P732=2 Mouvements paraxiaux.

Approche Z - X Sortie X - Z

Headquarters (SPAIN): Fagor Automation S. Coop.

Bº San Andrés s/n, Apdo. 144

E-20500 Arrasate - Mondragón

Tel: +34-943-719200/039800

Fax: +34- 943-791712

+34-943-771118 (Service Dept.)

www.fagorautomation.com

E-mail: [email protected]

INFORMATIONS SUR CE MANUEL

Le présent manuel s’adresse au constructeur de la machine.

Il contient toute l’information nécessaire aux nouveaux usagers, outre des sujets avancés

pour ceux qui connaissent déjà le produit CNC 800T.

Il ne sera pas nécessaire de lire intégralement ce manuel. Consultez la liste des "Nouvelles

Prestations et Modifications", ainsi que les appendices ayant trait aux paramètres machine.

Tous possèdent des références croisées qui vous indiqueront le chapitre ou section du

manuel sur lequel se trouve le paramètre ou le sujet désiré.

Le manuel décrit toutes les fonctions que possède la famille CNC 800T. Consultez le

tableau comparatif des modèles afin de connaître les fonctions desquelles votre CNC

est munie.

Pour pouvoir installer la CNC sur votre machine, nous vous conseillons de consulter

l’appendice ayant trait aux habitacles requis pour le mise en place de la CNC, ainsi que le

chapitre 1 "Configuration de la CNC" qui indique les dimensions de la CNC et qui donne

le détail de tous les terminaux de ses connecteurs.

Le Chapitre 2 "Interface alimentation et machine" indique le mode de branchement de la

CNC au secteur et à l’armoire électrique.

Le Chapitre 3 "Fonctions Auxiliaires" indique le système d’accès aux modes d’utilisation

spéciaux.

Pour pouvoir associer la CNC à la machine, il faut personnaliser tous les paramètres

machine de la CNC. Nous vous conseillons de consulter les chapitres 4, 5, 6, ainsi que les

appendices ayant trait aux paramètres machine.

Il existe 2 appendices, l’un contenant les paramètres ordonnés par sujets, le même ordre qui

est employé sur les chapitres 4, 5 et 6, et un autre appendice contenant les paramètres

ordonnés par ordre numérique.

Les deux appendices contiennent des références croisées qui vous indiqueront la section du

manuel sur laquelle chaque paramètre est expliqué.

Durant l’explication en détail de chaque paramètre, chapitres 4, 5 et 6, il arrive que l’on fasse

mention du chapitre 7 "Concepts", car certains paramètres s’y trouvent expliqués plus

profondément, du fait qu’ils indiquent comment il faut procéder à de divers ajustements de

l’ensemble machine-CNC

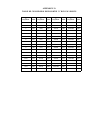

Une fois tous les machines définis, nous vous suggérons d’utiliser l’annexe "Tableau de

définition des paramètres machine", en y indiquant les valeurs avec lesquelles ils furent tous

personnalisés.

Il y a aussi un appendice d’erreurs, qui indique certaines des causes que chacun d’eux peut

provoquer.

Notes

: L’information décrite dans le présent manuel peut être sujet à de variations

provoquées par des modifications techniques.

FAGOR AUTOMATION, S. Coop., se réserve le droit de modifier le contenu

du manuel, n’étant pas tenue de notifier les variations.

INDEX

Section

Page

Table comparative des models CNC 800T................................................... ix

Nouvelles prestations et modifications ......................................................... xiii

INTRODUCTION

Déclaration de conformité ........................................................................... 3

Conditions de Sécurité ................................................................................ 4

Conditions de la Garantie ............................................................................ 7

Conditions de Renvoi.................................................................................. 8

Notes Complémentaires .............................................................................. 9

Documentation Fagor pour la CNC 800T.................................................... 11

Contenu du présent manuel ......................................................................... 12

Chapitre 1. CONFIGURATION DE LA CNC

1.1 Introduction ................................................................................................ 1

1.2 CNC 800T compact.................................................................................... 1

1.2.1 Dimentions et installation de la CNC 800 compact....................................... 2

1.3 CNC 800T modulaire ................................................................................. 3

1.3.1 Unité centrale de la CNC 800T modulaire ................................................... 4

1.3.2 Moniteur de la CNC 800T modulaire .......................................................... 5

1.3.2.1 Habitacle du moniteur ................................................................................. 7

1.3.2.2 Connecteur pour le raccordement de l’unité centrale avec le moniteur .......... 8

1.3.3 Clavier de la CNC 800T modulaire ............................................................. 9

1.3.3.1 Connecteur pour le raccordement de l’unité centrale avec le clavier.............. 10

1.4 Connecteurs et connection du système CNC 800T....................................... 12

1.4.1 Connecteurs A1, A3, A4............................................................................. 14

1.4.1.1 Micro commutateurs des connecteurs de mesure A1, A3, A4....................... 15

1.4.2 Connecteur A5 ........................................................................................... 16

1.4.2.1 Micro commutateurs du connecteur de mesure A5 ....................................... 17

1.4.3 Connecteur A6 ........................................................................................... 18

1.4.4 Connecteur RS232C ................................................................................... 19

1.4.5 Connecteur I/O 1 ........................................................................................ 22

1.4.5.1 Entrées logiques du connecteur I/O 1........................................................... 23

1.4.5.2 Sorties logiques du connecteur I/O 1 ........................................................... 25

1.4.6 Connecteur I/O 2 ........................................................................................ 27

1.4.6.1 Sorties logiques du connecteur I/O 2 ........................................................... 28

Chapitre 2. RACCORDEMENT AU RESEAU ET LA MACHINE

2.1 Raccordement au réseau.............................................................................. 1

2.1.1 Source d’alimentation interne ...................................................................... 2

2.2 Raccordement à la machine ......................................................................... 3

2.2.1 Considérations générales ............................................................................. 3

2.2.2 Sorties digitales ........................................................................................... 5

2.2.3 Entrées digitales .................................................................................................. 5

2.2.4 Sorties analogiques ............................................................................................. 6

2

.2.5 Entrées de mesure ....................................................................................... 6

2.3 Mise au point .............................................................................................. 7

2.3.1 Considérations générales ............................................................................. 7

2.3.2 Précautions ................................................................................................. 7

2.3.3 Raccordement ............................................................................................. 8

2.3.4 Test des entrées/sorties du système .............................................................. 9

2.4 Raccordement de l’entrée et sortie d’arrêt d’urgence .................................... 11

2.5 Activation et desactivation des dispositifs externes ....................................... 13

Chapitre 3. FONCTIONS AUXILIAIRES

3.1 Millimètres <-> pouces ................................................................................ 1

3.2 Rayon <-> diamètre .................................................................................... 2

3.3 F mm(pouces)/min <-> mm(pouces)/tr......................................................... 2

3.4 Outils.......................................................................................................... 3

3.4.1 Table d'outils .............................................................................................. 3

3.4.1.1 Modification des dimensions d'outils............................................................ 6

3.4.2 Mesure d'outils............................................................................................ 7

3.4.3 Inspection d'outil......................................................................................... 8

3.5 Passe de finition de cycle et distance de sécurité........................................... 9

3.6 Autres opérations automatiques ................................................................... 10

3.7 Modes auxiliaires ........................................................................................ 11

3.8 Modes spéciaux .......................................................................................... 11

3.8.1 Test ............................................................................................................ 12

3.8.2 Paramètres généraux ................................................................................... 15

3.8.3 Fonctions “M” décodées ............................................................................. 16

3.8.3.1 Fonctions M BCD générées par la C.N.C.................................................... 18

3.8.4 Compensation des erreurs de vis.................................................................. 19

3.9 Périphériques .............................................................................................. 21

3.9.1 Mode Périphériques .................................................................................... 21

3.9.2 Communication DNC ................................................................................. 22

3.10 Bloquer / Débloquer.................................................................................... 23

3.11 Exécution/ simulation du programme 99996 ................................................ 24

3.11.1 Exécution du programme 99996.................................................................. 25

3.11.1.1 Inspection de l'outil ..................................................................................... 26

3.11.1.2 Modes d'exécution ...................................................................................... 27

3.11.1.3 Reset de la CNC ......................................................................................... 27

3.11.1.4 Affichage des blocs du programme.............................................................. 27

3.11.1.5 Modes d'affichage ....................................................................................... 28

3.11.2 Simulation du programme 99996 ................................................................. 30

3.11.2.1 Fonctions Zoom .......................................................................................... 31

3.12 Edition du programme 99996 ...................................................................... 32

Section Page

Chapitre 4. PARAMETRES MACHINE

4.1 Introduction ................................................................................................ 1

4.2 Manipulation des tables des paramètres........................................................ 2

4.3 Paramètres machine généraux...................................................................... 3

4.3.1 Paramètres machine relatifs aux entrées et sorties ......................................... 5

4.3.2 Paramètres machine des volants et manivelles électroniques ......................... 8

4.3.3 Paramètres machine relatifs au mode d’opération ......................................... 11

4.3.4 Paramètres machine relatifs aux outils .......................................................... 14

4.3.5 Paramètres machine de la ligne série RS232C.............................................. 16

Chapitre 5. PARAMETRES MACHINE DES AXES

5.1 Paramètres machine relatifs à la résolution des axes...................................... 2

5.2 Paramètres machine relatifs à la consigne..................................................... 4

5.3 Paramètres machine relatifs aux limites de course......................................... 5

5.4 Paramètres machine relatifs aux vis.............................................................. 6

5.5 Paramètres machine relatifs aux avances ...................................................... 7

5.6 Paramètres machine relatifs au contrôle des axes .......................................... 9

5.7 Paramètres machine relatifs à la référence machine....................................... 11

5.8 Paramètres machine relatifs à l’ accélération/décélération ............................. 13

5.8.1 Accélération/décélération linéaire ................................................................ 13

5.8.2 Accélération/décélération en forme de cloche .............................................. 14

5.8.3 Gain feed-forward....................................................................................... 15

5.9 Paramètres machine relatifs à l’outil motorisé............................................... 16

5.10 Paramètres machine spéciaux ...................................................................... 17

Chapitre 6. PARAMETRES MACHINE DE BROCHE

6.1 Paramètres machine relatifs au changement de gamme ................................. 2

6.2 Paramètres machine utilisés avec la sortie de consigne analogique ................ 4

6.3 Paramètres machine utilisés avec la sortie de consigne en BCD.................... 5

6.4 Paramètres machine utilisés avec le contrôle de la broche............................. 7

6.4.1 Paramètres machine relatifs à l'arrêt orienté de la broche............................... 9

Chapitre 7. CONSIDERATIONS GENERALES

7.1 Systèmes de mesure .................................................................................... 1

7.1.1 Limitations de la fréquence de comptage ..................................................... 2

7.1.2 Résolution des axes X,Z ............................................................................. 3

7.2 Réglage des axes X, Z ................................................................................ 8

7.2.1 Réglage de la dérive (offset) et vitesse maximale d’avance ........................... 9

7.2.2 Réglage des gains des axes X, Z ................................................................. 11

7.2.2.1 Réglage du gain proportionnel..................................................................... 12

7.2.2.2 Calcul de K1, K2 et du point de discontinuité .............................................. 14

7.3 Points de référence des axes X, Z ................................................................ 16

7.3.1 Recherche de référence machine ................................................................. 17

7.3.2 Considérations ............................................................................................ 18

7.3.3 Réglage de la valeur correspondant au point de référence machine ............... 19

Section Page

Section Page

7.3.4 Limites de course des axes (limites de software)........................................... 20

7.4 Accélération/décélération ............................................................................ 21

7.4.1 Calcul du gain Feed-Forward ...................................................................... 21

7.4.2 Accélération/décélération dans les interpolations linéaires ............................ 22

7.4.3 Accélération/décélération en tout type de déplacement ................................. 22

7.5 Déplacement des axes par volants et manivelles électroniques ...................... 23

7.5.1 La machine possède seulement des volants manuel ...................................... 23

7.5.2 La machine dispose de volants et d’une manivelle électronique .................... 23

7.5.3 La machine dispose de deux manivelles électroniques.................................. 25

7.6 Broche........................................................................................................ 27

7.6.1 Changement de gamme de broche ............................................................... 30

7.6.1.1 Changement de gamme de broche en mode manuel ..................................... 30

7.6.1.2 Changement de gamme de broche en mode automatique.............................. 31

7.6.2 Contrôle de broche...................................................................................... 33

7.7 Outils et magasin d'outils............................................................................. 34

7.7.1 La machine dispose de changeur d’outils ..................................................... 34

7.7.2 La machine ne dispose pas de changeur d' outils.......................................... 34

7.7.3 Position de changement d’outil.................................................................... 35

7.8 Traitement des signaux “Feed Hold” et “M exécutée”.................................. 36

7.9 Transfert des fonctions auxiliaires M, S, T ................................................... 37

7.9.1 Transfert des fonctions “M, S, T” en utilisant le signal “M exécutée” ........... 38

7.9.2 Transfert de la fonction auxiliaire M sans le signal “M exécutée” ................. 40

APPENDICES

A Caractéristiques techniques de la C.N.C. 800T ............................................ 2

B Coffrets....................................................................................................... 6

C Entrées et sorties logiques............................................................................ 8

D Table de conversion pour sortie “S” BCD en 2 digits................................... 9

E Tableau résumé des paramètres machine...................................................... 10

F Liste ordonnée des paramètres machine ....................................................... 15

G Tableau pour les paramètres machine........................................................... 20

H Entretient .................................................................................................... 22

CODES D'ERREUR

MODELES CNC 800T DISPONIBLES

Modèle CNC 800T Compact avec écran 8" Jaune

Modèle CNC 800T Modulaire avec écran 9" Jaune

Composé de l'Unité Centrale, Moniteur et Clavier.

Modèle CNC 800T Modulaire avec écran 14" Couleur

Composé de l'Unité Centrale, Moniteur et Clavier.

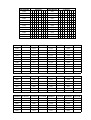

DESCRIPTION TECHNIQUE

CNC

800-T

CNC

800-TI

CNC

800-TG

CNC

800-TGI

Contrôle des axes X, Z

l l l l

Contrôle de Broche

l l l l

Broche en tours par minute

(RPM)

l l l l

Vitesse de Coupe Constante

de la broche (VCC)

l l l l

Arrêt orienté de la broche

l l l l

Outils

32 32 32 32

Compensation d'outil

l l l l

Outil motorisé

l l l l

Manivelles électroniques

2 2 2 2

Communication via RS 232C

l l l l

Automate intégré (PLCI)

l l

Edition d'un programme ISO

(Programme 99996)

l l l l

Exécution d'un programme

ISO (Programme 99996)

l l l l

Représentation Graphique

l l

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

La page charge ...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

-

89

89

-

90

90

-

91

91

-

92

92

-

93

93

-

94

94

-

95

95

-

96

96

-

97

97

-

98

98

-

99

99

-

100

100

-

101

101

-

102

102

-

103

103

-

104

104

-

105

105

-

106

106

-

107

107

-

108

108

-

109

109

-

110

110

-

111

111

-

112

112

-

113

113

-

114

114

-

115

115

-

116

116

-

117

117

-

118

118

-

119

119

-

120

120

-

121

121

-

122

122

-

123

123

-

124

124

-

125

125

-

126

126

-

127

127

-

128

128

-

129

129

-

130

130

-

131

131

-

132

132

-

133

133

-

134

134

-

135

135

-

136

136

-

137

137

-

138

138

-

139

139

-

140

140

-

141

141

-

142

142

-

143

143

-

144

144

-

145

145

-

146

146

-

147

147

-

148

148

-

149

149

-

150

150

-

151

151

-

152

152

-

153

153

-

154

154

-

155

155

-

156

156

-

157

157

-

158

158

-

159

159

-

160

160

-

161

161

-

162

162

-

163

163

-

164

164

-

165

165

-

166

166

-

167

167

-

168

168

-

169

169

-

170

170

-

171

171

-

172

172

-

173

173

-

174

174

-

175

175

-

176

176

-

177

177

-

178

178

-

179

179

-

180

180

-

181

181

-

182

182

-

183

183

-

184

184

-

185

185

-

186

186

-

187

187

-

188

188

-

189

189

-

190

190

-

191

191

-

192

192

-

193

193

-

194

194

-

195

195

-

196

196

-

197

197

-

198

198

-

199

199

-

200

200

-

201

201

-

202

202

-

203

203

-

204

204

-

205

205

-

206

206

-

207

207

-

208

208

-

209

209

-

210

210

-

211

211

-

212

212

-

213

213

-

214

214

-

215

215

-

216

216

-

217

217

-

218

218

-

219

219

-

220

220

-

221

221

-

222

222

-

223

223

-

224

224

-

225

225

-

226

226

Documents connexes

-

Fagor CNC 8025 T Manuel utilisateur

-

Fagor CNC 800 T Manuel utilisateur

-

Fagor CNC 8070 Le manuel du propriétaire

-

Fagor CNC 800 M OEM Manuel utilisateur

-

Fagor CNC 800 T Manuel utilisateur

-

Fagor CNC 8025 M Manuel utilisateur

-

Fagor CNC 8050 TC Manuel utilisateur

-

Fagor CNC 800 M Manuel utilisateur

-

Fagor TS for lathes Le manuel du propriétaire

-

Fagor CNC 8037 for lathes Le manuel du propriétaire

Autres documents

-

Nuvo NV-P600 Guide d'installation

-

Nuvo P600 Guide d'installation

-

Yokota YZ-T600E Le manuel du propriétaire

Yokota YZ-T600E Le manuel du propriétaire

-

DESTACO Automatic Tool Changer A4 Manuel utilisateur

DESTACO Automatic Tool Changer A4 Manuel utilisateur

-

Blooma Hugo Assembly Instructions

Blooma Hugo Assembly Instructions

-

Castorama Carport double bois Blooma Leo LDD Assembly Instructions

-

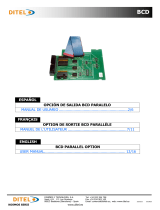

Ditel BCD Technical Manual

Ditel BCD Technical Manual

-

NORD Drivesystems Standard synchronous motors Guide d'installation

-

Palram 700872 Mode d'emploi

Palram 700872 Mode d'emploi

-

GYS RENOV'POLYCARBONATE Fiche technique